多喷嘴对置式气化炉试烧高硫石油焦总结

王志敏,侯茂林,贾 博,李 露,张 超,郭占荣

(浙江石油化工有限公司,浙江 岱山 316000)

0 引 言

随着我国延迟焦化装置的增多,石油焦产量呈逐年增长的态势,2020年1—10月全国石油焦产量为24 132 kt,除部分优质石油焦用作工业原料外,大部分石油焦用于燃烧发电;而高硫石油焦则面临着处置困难、污染严重的问题,且其产量也逐年增长,高硫石油焦的合理、高效处置成为业内的难题,其高效清洁利用成为一个亟需解决的问题。随着水煤浆气化工艺在我国的快速发展与应用,采用石油焦、水和添加剂制成的石油焦浆,作为一种新型清洁高效的液体燃料或气化原料,既可缓解我国的石油需求压力,又为石油焦的清洁高效利用开辟了新途径[1],受到了广泛的关注。

浙江石油化工有限公司(简称浙江石化)及宁波中金石化有限公司(简称中金石化)近年来尝试在多喷嘴对置式气化炉中掺烧石油焦:中金石化气化炉设计操作压力为1.5 MPa(所产水煤气经热回收与脱硫后并入0.6 MPa燃料气管网),单炉投煤量850 t/d,2台气化炉一开一备,自2015年开始掺烧石油焦[2];浙江石化气化炉设计操作压力为6.5 MPa,单炉投煤量2 500 t/d,6台气化炉四开两备,自2020年开始掺烧石油焦,初期石油焦最高掺烧比例为45%,之后为提高石油焦的处理能力及减少原料煤用量,浙江石化在纯石油焦气化方面积极探索,尝试以纯石油焦浆与氧气为原料在高温高压下进行气化反应,制得以CO、H2为主的粗合成气供下游系统使用,单台气化炉可处置浙江石化延迟焦化装置副产的高硫石油焦860 kt/a,可有效降低企业煤炭消耗。

1 石油焦浆的制备与输送

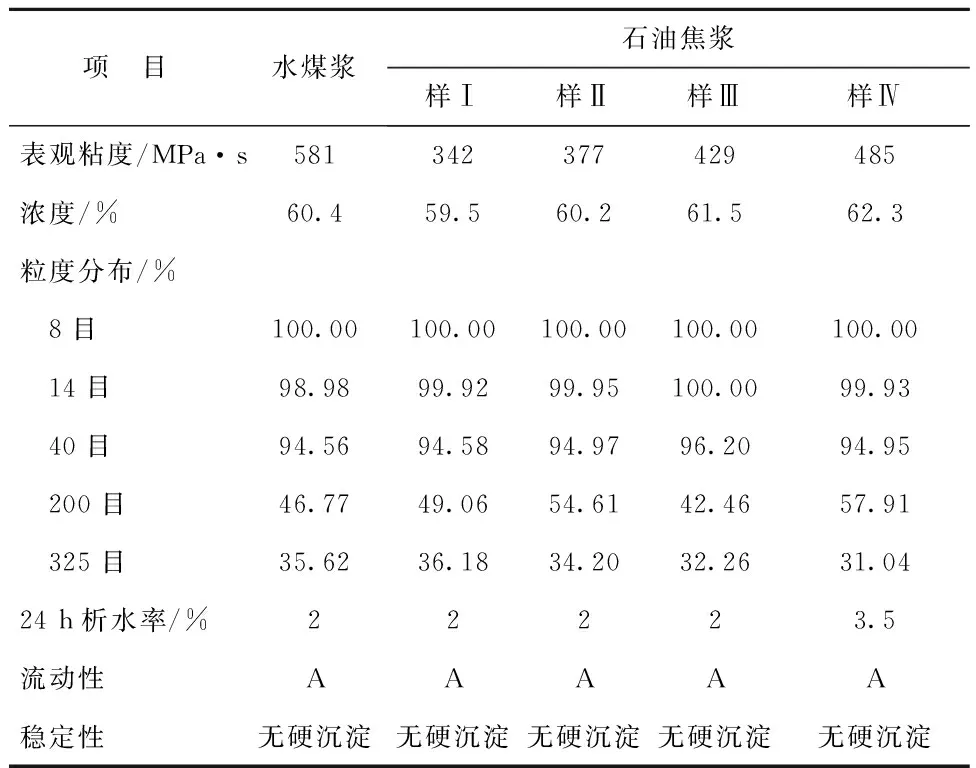

浙江石化延迟焦化装置副产高硫石油焦及原料煤典型分析数据见表1。可以看出,石油焦中碳含量较原料煤中碳含量高,石油焦的硫含量及灰熔点均较高。

表1 高硫石油焦与原料煤典型分析数据

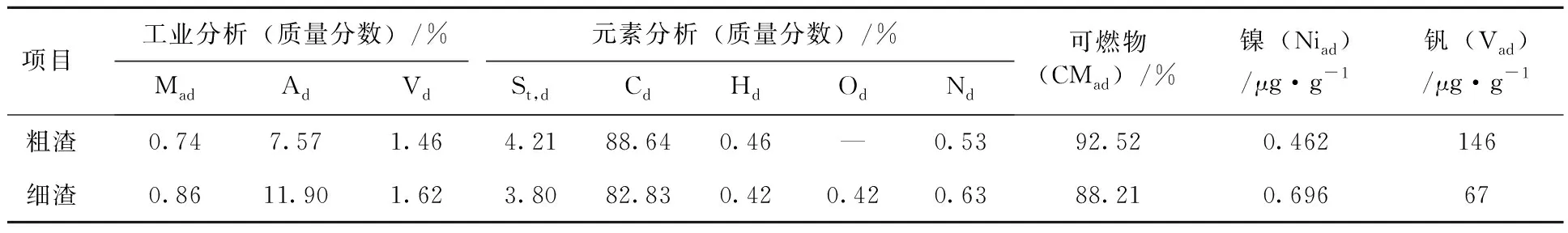

石油焦浆以石油焦、添加剂、水及灰渣(即渣水制浆)在磨机中充分混合、研磨而制得,制浆用水主要来自澄清槽的细渣水,细渣水的加入,可提高气化炉碳转化率及石油焦的反应活性,并增加石油焦浆的灰分,使炉砖挂渣形成保护层[3-5]。浙江石化以石油焦、添加剂(添加比例0.2%)、水及灰渣制得的石油焦浆,与水煤浆的典型浓度及粒度分布数据对比见表2。可以看出,石油焦成浆性较好,具有流动性好、稳定性好、pH适宜的特点,总体上其浓度及粘度均优于原纯原料煤制得的水煤浆。

表2 石油焦浆与水煤浆的典型浓度及粒度分布数据

2 石油焦浆气化情况

浙江石化以纯氧和石油焦浆为原料,采用气流床反应器(多喷嘴对置式气化炉),在1 350~1 450 ℃、压力6.5 MPa条件下进行部分氧化反应,生成以CO和H2为有效成分的粗合成气,用于下游系统生产化工产品。石油焦试烧前,1#气化炉以全煤工况运行,2021年7月29日开始试烧石油焦后,原料煤仓上煤改为石油焦,通过磨机制得合格的石油焦浆后进入大煤浆槽,与大煤浆槽内50%液位的煤浆混合、置换,经12 h后气化原料置换为100%石油焦浆,1#气化炉全烧石油焦试验持续至2021年8月30日完成。

2.1 粗合成气组分及气量

浙江石化气化装置全石油焦工况与全煤工况下粗合成气组分及气量典型数据对比见表3。可以看出,气化装置以石油焦浆为原料时,适当提高气化温度,粗合成气产量增加明显,表明石油焦的反应活性较煤差,需要更高的反应温度及停留时间,可考虑将(原始设计的)全煤工况气化炉进行适当改造以延长气化反应时间;石油焦中碳含量较高、灰分低,故石油焦浆工况所产有效气中CO含量较全煤工况高0.5%左右,但石油焦中硫含量高,致石油焦浆工况所产粗合成气中H2S含量增至全煤工况的17倍左右,也就意味着石油焦气化较煤气化而言对其下游低温甲醇洗系统及克劳斯硫回收系统的要求更高,需增设预脱硫塔对H2S进行初脱。

表3 不同原料工况下单台气化炉典型运行数据的对比

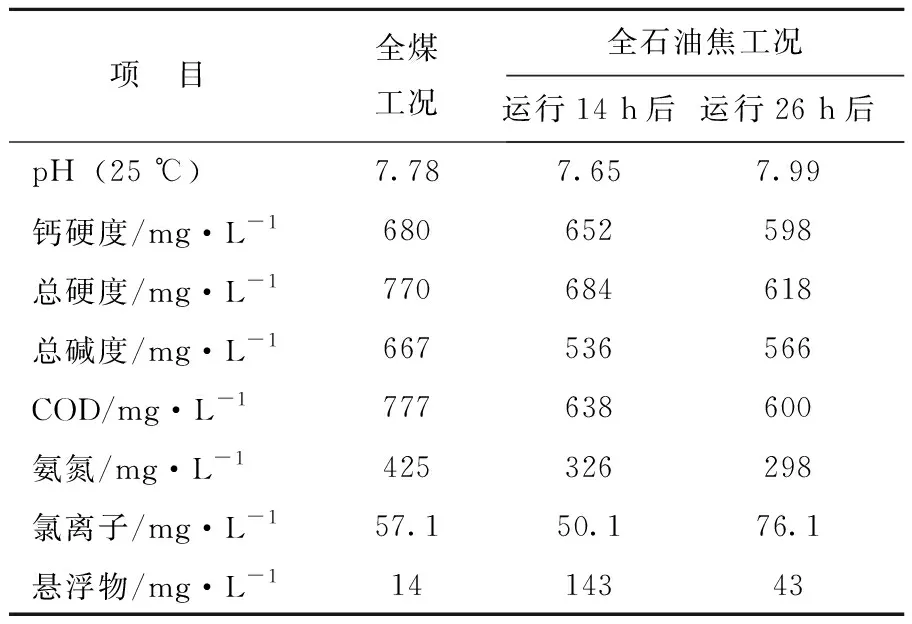

2.2 渣型、渣量及灰渣成分

浙江石化气化装置的实际运行情况表明,相较于全煤工况,全石油焦工况时粗渣量减少约45 t/d、细渣量增加约500 t/d;全煤工况时渣的残炭率低于20%,而全石油焦工况时残炭较高,主要原因为石油焦相较于煤的气化活性低、挥发分低、气化炉内停留时间过短(反应不完全),导致其碳转化率偏低。全石油焦工况时气化炉细渣与粗渣的典型检测分析数据见表4。

表4 全石油焦工况时气化炉细渣与粗渣的典型检测分析数据

2.3 炉 砖

浙江石化气化装置原料采用石油焦浆时,气化炉操作温度最高为1 420 ℃,炉体表面温度最高为248 ℃,无超温现象发生;炉砖挂渣较均匀,气化炉检修时确认炉砖无明显坑蚀及剥落。

2.4 黑水处理系统

浙江石化气化装置黑水处理系统采用三级闪蒸工艺,黑水经过浓缩及渣水分离,产生的渣水进入磨机制浆,予以回收利用,最大限度提高碳转化率、降低渣的外排量。

浙江石化气化装置全石油焦工况与全煤工况下气化灰水的典型分析数据对比见表5。可以看出,气化装置以石油焦浆为原料时,除灰水中悬浮物含量有增加外,其他指标与全煤工况相比略有增减,但随着气化炉运行时间的延长,灰水中较高的悬浮物含量可能会造成系统管道、设备内件结垢,需增加系统补水及排水量,并改进灰水药剂配方,以缓解灰水水质差造成的结垢问题。此外,现场情况显示,全石油焦工况时捞渣机水面出现絮状漂浮物,经RXF检测,漂浮物除硫含量较高外,还有微量镍和钒的氧化物,判断微量金属为石油焦从生产系统所用催化剂中带来。

表5 不同原料工况下气化灰水的典型分析数据对比

3 有效气生产成本的对比与分析

浙江石化气化装置原料分别采用神华煤与石油焦时有效气(CO+H2)及氢气的生产成本(不含税)对比见表6。可以看出,石油焦气化的有效气生产成本(不含税)低于煤气化,主要原因在于石油焦的碳含量高,吨石油焦浆有效气产量高于吨水煤浆,同时单位粗合成气的氧耗、制浆添加剂耗量均低于煤气化,废渣产量也低(经回收利用后外排废渣量很少)。

表6 不同原料工况下有效气及氢气生产成本的对比

4 结 语

浙江石化多喷嘴对置式气化炉自2020年掺烧石油焦后,一直在积极探索高比例掺烧石油焦或全烧石油焦,2021年7月29日—8月30日开展了1#气化炉全烧石油焦的试验,其运行情况及经验总结如下。

(1)全石油焦浆气化时,气化炉操作温度提高,气化炉产气量比全煤工况高,有效气成分略有增加,H2S含量明显增加,需在净化系统前增设预脱硫塔,以防止低温甲醇洗系统出口净化气或克劳斯硫回收系统尾气中H2S含量超标,减少对后系统的不良影响和避免排放超标。

(2)针对全石油焦浆气化时灰水悬浮物含量增加这一问题,需对灰水药剂的使用量及配方进行研究与改进,以提高灰水水质,避免结垢加剧而影响系统的长周期稳定运行;澄清槽增设漂浮物捕集装置,将捕集的漂浮物运至固废中心进行焚烧处理。

(3)全石油焦气化的碳转化率约85.66%,较全煤工况碳转化率低,石油焦中的部分碳损失在渣中;另外,全石油焦气化时,气化炉需高温操作,较全煤工况高约100 ℃,炉温的提高势必会导致气化炉炉壁温度上升。为解决这两方面的问题,需对气化炉炉砖进行改造:减薄向火面高铬砖,加厚隔热砖,借助隔热砖的隔热性能优于向火面砖以避免炉壁超温;适当减小气化炉下渣口尺寸,以延长气化反应时间,提高碳转化率。

(4)针对全石油焦气化时细渣量大幅增加的问题,可增设细渣脱水装置,将细渣中水分脱至30%以内后送至锅炉进行掺烧。

浙江石化的生产试验表明,多喷嘴对置式气化炉原料采用全石油焦(石油焦浆)是完全可行的,石油焦在气化过程中无有害气体、固体、液体外排,可实现高硫石油焦的高效、合理、环保利用;当然,多喷嘴对置式气化炉原料采用全石油焦(石油焦浆),在提高碳转化率、灰水系统防结垢及粗合成气脱硫等方面需进一步进行探索与优化改进,以保证全石油焦工况下多喷嘴对置式气化炉的长周期、稳定、优质运行。