强矿压显现巷道锚杆支护方案特征研究

周 明 刘建刚

(1.六盘水师范学院矿业与机械工程学院,贵州 六盘水 553004;2. 贵州发耳煤业有限公司,贵州 六盘水 553017)

1 工程概况

以贵州发耳煤矿13207工作面作为强矿压显现巷道锚杆支护技术研究试验地点,13207工作面两顺槽采用矩形断面,断面尺寸为4200mm×3400mm,采用锚网索联合支护方式,20×2000mm的等强度螺纹钢锚杆,锚杆间排距800mm×800mm,采用端头锚固。锚索直径为18.9 mm,间排距1400mm×1600mm,锚索长6.5m,并根据现场顶煤厚度和顶板变化进行调整。

2 数值模拟分析

2.1 建立数值模型

数值模拟模型参照贵州发耳煤矿13207工作面地质条件,13207工作面埋深平均为1000m左右,属于深井工作面。为了模拟再现巷道开挖及采取支护措施后的应力分布情况,数值模拟以13207工作面综合地质柱状图为基础,对地质条件进行适当简化,岩层倾角按0°考虑,为了更好地模拟效果,并与动载模拟作比较,适当加大了模型。建立的模型尺寸为长204m,高134m;巷道宽4.2m,高3.4m,左边界距巷道左帮100 m,右边界距巷道右帮100m;煤层厚度为5m,底板52m,覆岩52m,共划分9.64×10个基本单元。

2.2 模拟方案及步骤

为了研究冲击危险巷道在静载条件下不同支护方案的煤层巷道围岩塑性区及位移场的分布情况。主要研究当冲击危险巷道采用锚杆支护时,支护参数对围岩稳定性的影响,分析巷道采用不同支护参数时,巷道的围岩位移场及塑性区的分布情况。该文主要研究的支护参数包括锚杆长度、锚杆排距。考虑到我国煤矿巷道的地质条件、生产条件、煤巷支护的需要、锚杆的加工与施工等因素,锚杆的长度范围1.6m~2.8m。煤矿巷道锚杆间排距一般为650mm~1100mm。基于以上这些锚杆支护参数,结合理论分析,设计了两组支护方案,每组支护方案包括3种支护方案。两组不同的支护方案具体如下。

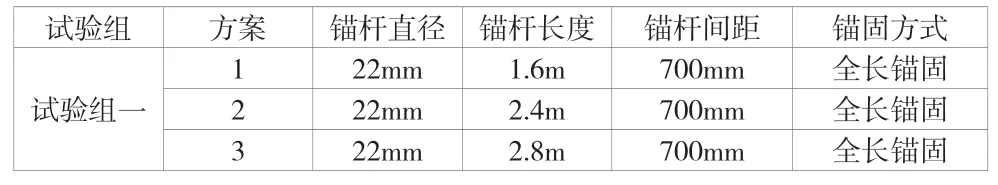

试验组一支护方案:第一组支护方案主要研究在冲击危险巷道中不同锚杆长度对围岩稳定性、位移场、塑性区分布的影响。第一组方案采用直径为22mm、强度为500MPa的高强树脂锚杆加金属网支护,锚杆间距为700mm,顶板用直径18.9mm、长度6500mm、间排距1400mm×1600mm的锚索加强支护。锚杆长度分别为1.6m、2.4m、2.8m。具体支护方案见表1。

表1 试验组一锚杆支护模拟方案

试验组二支护方案:第二组支护方案主要研究在冲击危险巷道中不同锚杆间排距对巷道围岩稳定性、位移场、塑性区分布的影响。第二组方案同样采用直径为22mm、强度为500MPa的高强树脂锚杆加金属网支护,用锚杆长度为2.4m、顶板直径18.9mm、长度 8250mm、间排距2250mm的锚索加强支护,锚杆间距分别为1000mm、700mm、500mm。具体支护方案见表2。这两组模型赋予相同的煤层及其顶底板岩层力学性质参数,只是采取不同的巷道支护方案来分析不同锚杆支护参数对巷道围岩位移场及塑性区分布的影响情况。

表2 试验组二锚杆支护模拟方案

FLAC数值模拟模型运算至原岩应力静压平衡状态;开挖巷道,计算至平衡,得到各种支护方案的模拟结果;对比分析上述模拟结果中位移场及塑性区的分布情况,在该基础上分析巷道防冲能力。

3 强矿压显现巷道不同支护方案静载特征分析

3.1 试验组一不同锚杆长度的静载分析

巷道开挖卸荷后,由于应力转移而产生的次生应力集中导致围岩力学参数发生变化,巷道的破坏主要是剪切破坏和拉伸破坏等形式,不同控制方式的巷道围岩塑性区分布特征不同。从表3可以看出,在巷道周围形成的塑性区域随锚杆长度的增加而变小,说明随着锚杆长度的增加,锚杆对围岩的控制效果逐步提高。

表3 数值模拟塑性区占比

由表4可以看出,当采用方案1支护巷道后,巷道顶部和帮部的变形量分别为1.6×10、1.5×10;当采用方案2支护巷道后,巷道顶板和帮部的变形量分别为1.3×10、1.2×10;当采用方案3支护巷道后,巷道顶板和帮部的变形量分别为0.9×10、0.85×10;与方案1相比,采用方案2支护巷道后,巷道顶板和帮部的变形量分别减少了18.7%、20%;与方案2相比,采用方案3支护巷道后,巷道顶板和帮部的变形量分别减少了30.7%、29.1%。静载条件下,增加锚杆长度可以有效控制巷道顶板和帮部的变形量。

表4 数值模拟巷道顶板、帮部水平变形量

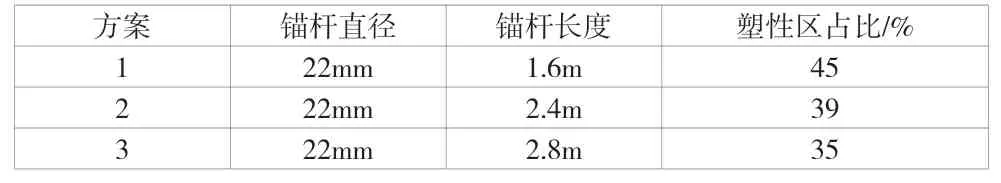

巷道采用不同长度锚杆支护后,巷道帮部垂直应力曲线如图1所示。

由图1可知,在巷道开挖后,巷道帮部出现应力降低区、原岩应力区、应力升高区。采用方案1支护巷道后,应力降低区距离帮部1m~4m,应力峰值位于帮部向里5m处;采用方案2支护巷道后,应力降低区距离帮部向里1m~7m,应力峰值位于帮部向里10m处;采用方案3支护巷道后,应力降低区增加帮部1m~8m,应力峰值位于帮部向里11m处;由此得出结论,锚杆长度加长后,可增大巷道周围的应力降低区,使应力峰值向深部转移。

图1 不同支护方案帮部垂直应力曲线

因此,在静载条件下,随着锚杆长度的增加,巷道周围的塑性变形区在减少,巷道帮部的应力降低区范围增大,巷道帮部的侧向支承压力向深部转移;增加锚杆长度可以有效控制巷道顶板两帮的位移。

3.2 试验组二不同锚杆间距的静载分析

从表5可以看出,当锚杆间距为1000mm时,巷道顶板和帮部的变形量分别为1.4×10、1.25×10;当锚杆间距为700mm时,巷道顶板和帮部的变形量分别为1.25×10、1.2×10;当锚杆间距为500mm时,巷道顶板和帮部的变形量分别为1.1×10、1.05×10;随着锚杆间距的减少,巷道顶板和帮部的位移在减少。增加锚杆支护密度后在巷道周围形成了稳定的支护结构,有效减少了巷道的变形量。

表5 数值模拟巷道顶板、帮部水平变形量

不同锚杆间距帮部垂直应力曲线如图2所示。

由图2可知,在巷道开挖后,巷道帮部出现三区:应力降低区、应力升高区、原岩应力区。随着锚杆间距的减少,巷道帮部的应力峰值向深部转移,巷道周围的应力降低区范围扩大。

图2 不同锚杆间距帮部垂直应力曲线

在静载条件下,随着锚杆间距的增加,巷道周围的塑性变形区在减少,巷道帮部的应力降低区范围扩大,巷道帮部的侧向支承压力向深部转移,增加锚杆间距可以有效控制巷道顶板和帮部的变形量。

4 试验工作面皮带巷优化后支护参数

根据上文可知,需要调整锚杆锚索的布置形式,使巷道围岩均匀受力,形成稳定的承载结构。支护采用锚杆+W钢带+锚索支护。锚杆选用22×2400mm的左旋螺纹钢锚杆,间排距调整为700mm×700mm;锚索选用直径为21.8mm的锚索,间排距调整为1400mm×1600mm,沿垂向锚索间采用燕型托梁连接,13207工作面支护调整后的巷道支护如图3所示。

图3 优化后巷道支护布置图(单位:mm)

5 试验工作面巷道围岩变形分析

以13207皮带巷为例,在掘进期间,2021年8月1日掘进进尺15m、45m、75m、105m处,设置巷道围岩变形监测点,监测点编号1#~4#。其中1#和2#监测点距离掘进面最远,随着时间推移,该监测位置的巷道围岩最先稳定,因此选取1#和2#监测点的两帮及顶底板移近量进行具体分析,如图4所示。

由图4可以看出,顶底板及两帮每天移近速度较慢,巷道顶底板移近速度大于两帮移近速度,因此13207皮带巷采取优化后的支护方案有效控制了巷道的变形量,支护系统控制强矿压显现的能力良好。随着时间的推移,两帮移近量趋于稳定,而顶板尚未稳定。两帮变形量最大值为27mm,顶板最大下沉量为72mm,变形量较小。验证了支护系统控制强矿压显现的能力良好。

图4 掘进期间顶底板及两帮移近量

6 结论

随着锚杆长度的增加,锚杆对围岩的控制效果逐步提高,可以有效控制巷道顶板和帮部的变形量,可扩大巷道周围的应力降低区,使应力峰值向深部转移。

锚杆支护密度增加后在巷道周围形成了稳定的支护结构,有效减少了巷道的变形,巷道帮部的应力峰值向深部转移,巷道周围的应力降低区范围随之扩大。

通过对巷道采掘期间巷道变形数据进行分析可知,在工作面掘进期间,监测点的顶板移近量大于两帮,随着巷道继续掘进,两帮移近速度趋于平稳,而顶板尚未稳定,顶板、两帮变形量较小,验证了当前支护系统的可靠性。