多反应条件下生产环烷基润滑油的研究

苏比努尔·艾海提,古 鑫,李 帅

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

环烷基原料油适宜于生产低倾点且对粘度指数要求不高的润滑油产品,但由于其组分酸度相对很高,而且所含蜡比例较低,传统生产技术难以生产出质量达标的润滑油产品[1,2]。近年来加氢生产工艺成为环烷基润滑油生产的主流工艺手段。在加氢工艺领域,石油化工科学研究院(RIPP)开发的加氢处理、临氢降凝等技术在国内处于领先地位[3]。当前大多数研究[4~6]均将研究重心集中在临氢降凝工艺试验上,几乎没有学者系统考察整个加氢工艺过程中多反应条件对润滑油性质的影响。因此,文中针对环烷基润滑油产品工艺中的加氢降凝和补充精制过程开展了较为系统的研究,同时探究反应压力、降凝反应温度、精制反应温度和精制反应空速对润滑油特性的影响。

1 实验介绍

1.1 实验材料

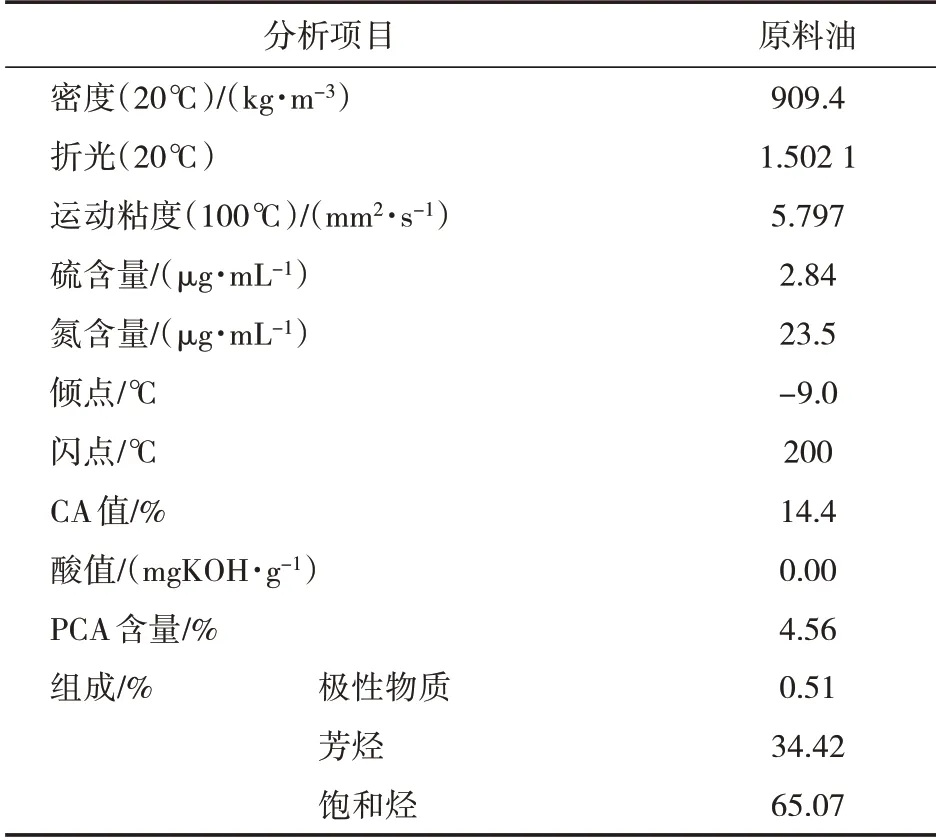

此实验采用的原料油为环烷基原油,其性质分析见表1。

表1 原料油性质分析

在临氢降凝和补充精制过程中分别采用由RIPP研制的专用催化剂[3],前后2个过程的催化剂装填体积比例为0.6:1。

1.2 实验原理及方法

临氢降凝过程的主要目的是改善油品低温流动性、降低油品倾点,但由于环烷基油含蜡量很少,如何降低原料倾点是1个较为棘手的问题。采用RIPP研制的基于择形催化原理的RDW系列催化剂,其能利用择形分子筛选择合适形状的反应物,并使通过孔道中的高凝点长直链分子产生一定的裂化或异构化反应,从而保证油品的倾点较低,进而实现高收率[7]。

在补充精制过程中,部分稠环芳烃会趋于饱和而变成环烷烃或者会进一步发生开环反应,会使油品性质获得一定程度的提升,同时可进一步去除其中的硫、氮、氧等成分。该过程主要在临氢降凝过程的基础上更深一步确保润滑油基础油的质量,同时也可保障使致癌物(多环芳烃,即PCA)含量达到质量要求。

该实验采用加氢中试装置,整个工艺过程为:先使原料油通过加新氢的工艺流程,该过程旨在去除其中的硫、氮等成分,同时使原料油中的芳烃达到饱和状态。之后,将加氢过程所得到的中间产物经分离后获取的润滑油馏分作为后续补充精制过程的原料油,该原料油进一步与精制过程中的催化剂充分接触,最终通过蒸馏的手段获取不同馏分的产物油。

2 结果与讨论

2.1 反应压力和降凝反应温度的影响

(1)临氢降凝过程。

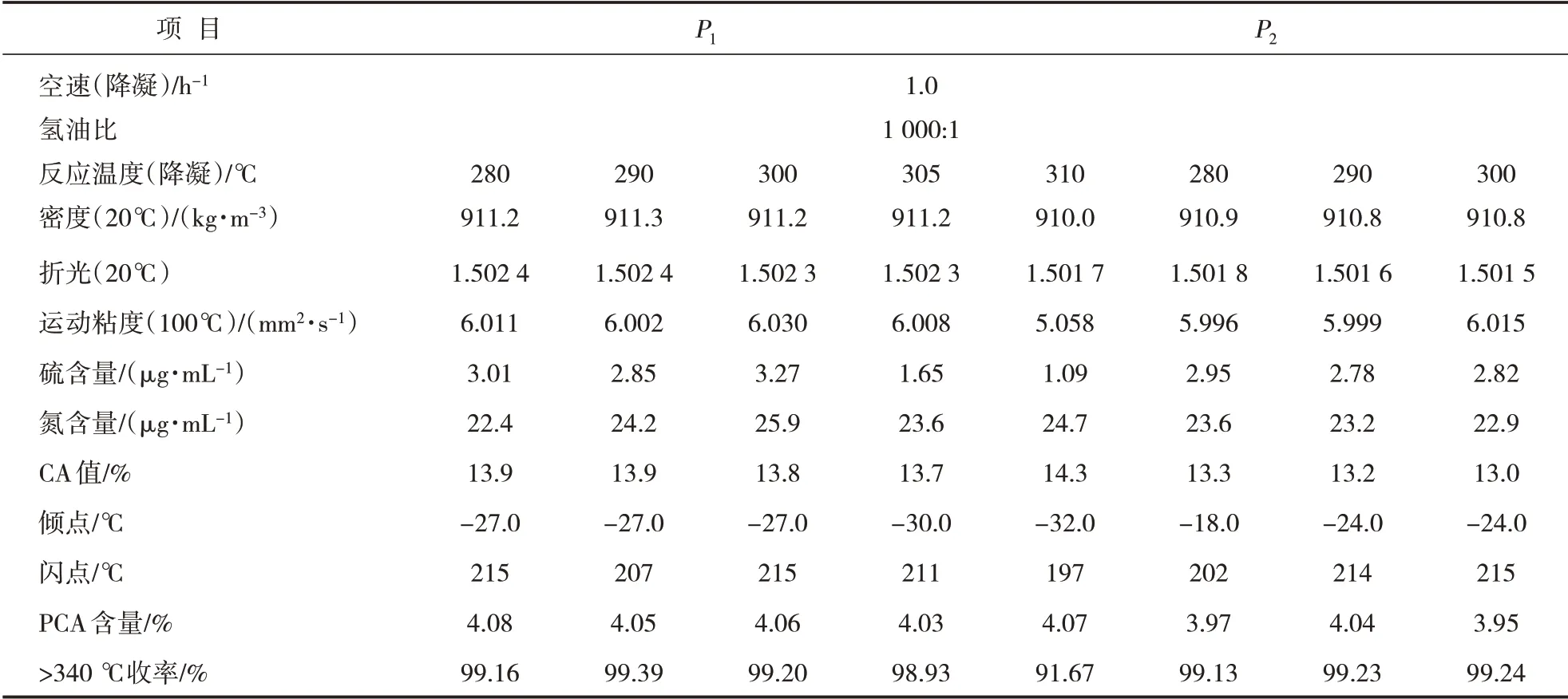

不同降凝反应条件下的产物性质分析见表2。其中P1和P2为反应压力,P1为基准压力,P2为基准压力的2倍。

表2 不同降凝反应条件下的产物性质分析

由表2可知,与原料相比,生成油的倾点明显降低,但CA值和PCA含量仅略有降低,表明降凝过程脱蜡效果较好,但对芳烃含量的影响较小。另外,当反应压力不变时,随着降凝反应温度的升高,生成油的氮含量、PCA含量及CA值基本无变化,说明降凝反应温度对加氢脱氮、芳烃饱和反应的影响很小。同时结合简易蒸馏结果可知,当反应压力为P1、降凝温度小于等于300℃时,生成油的倾点在这个温度范围内基本不变,此时生成油的初馏点约为340℃。当降凝温度为305℃时,生成油的倾点进一步降低,但初馏点约为250℃,收率为98.93%,表明在此温度下已发生了裂化反应。而当降凝温度由305℃升高至310℃时,切割得到的馏分的粘度和收率明显降低,此时生成油的初馏点约为180℃,表明裂化反应程度加深。产生上述反应的原因是在降凝过程中主要发生正构烷烃的裂化反应,对于含蜡量很少的环烷基油,在一定范围内增加降凝反应温度对长链正构烷烃的裂化反应影响不大[3],而当反应温度超过一定限值后,裂化反应加剧,馏分变轻使倾点降低,同时导致收率降低。

此外,从表2还可以发现,当降凝反应温度不变而反应压力由P1增加至P2时,生成油的倾点增加、低温流动性变差,原因是正构烃裂化反应是1个体积增大的反应,压力的增大不利于裂化反应,而且催化脱蜡本身耗氢很少,某些情况下甚至还会产生少量的氢(烷烃在择形分子筛上的选择性裂化过程要发生脱氢反应)[8]。因此,对于裂化反应,高压不利于脱蜡反应的进行,压力增加会使产品的倾点增加。

(2)补充精制过程。

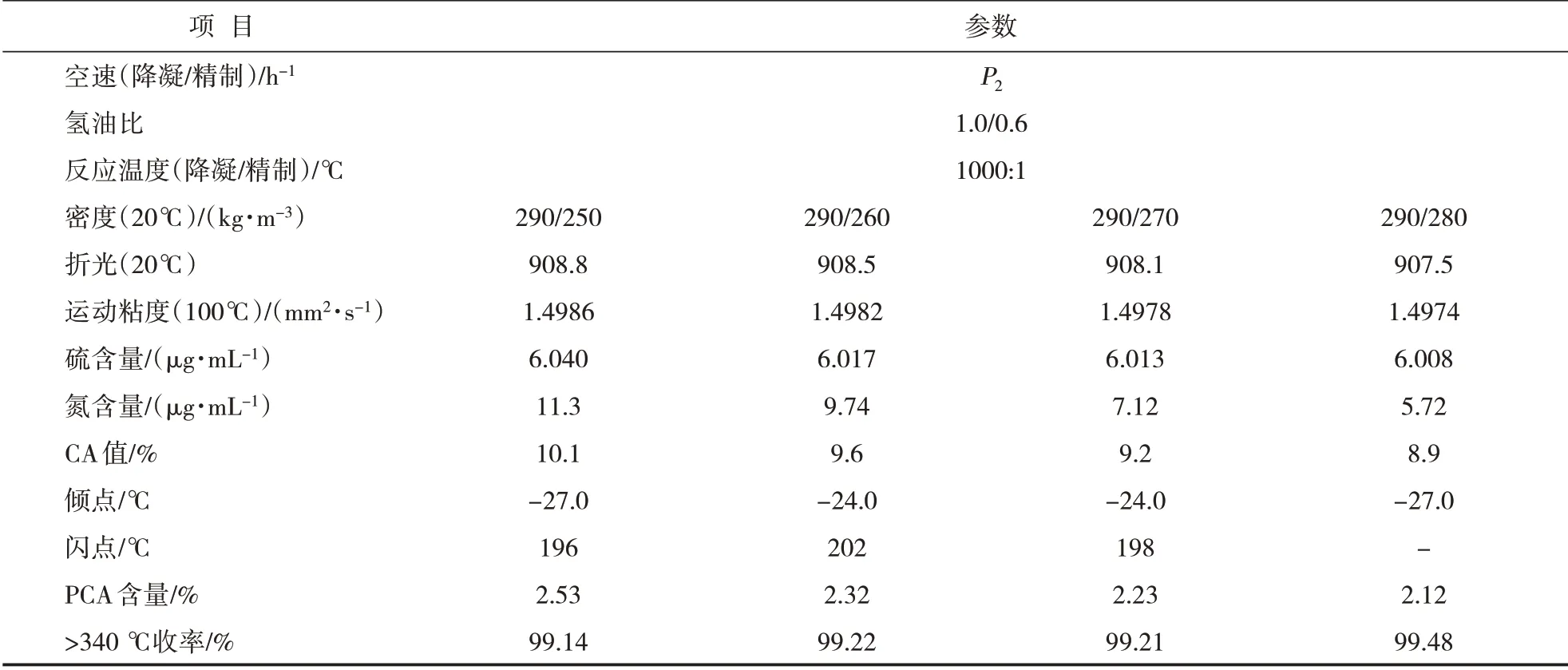

由表2可知,原料油仅经过降凝反应后PCA含量略有降低,但仍不能满足产品质量要求(PCA含量≤3%),因此还需进一步经过补充精制反应才能满足质量要求。设定降凝反应温度分别为280℃、290℃和300℃,精制反应温度固定为260℃,分别在反应压力P1和P2下进行临氢降凝—补充精制反应,最终生成油的性质分析见表3。

表3 不同反应条件下的产物性质分析

对比表2和表3可以发现,降凝过程对CA值、PCA含量的影响不大,因此CA值、PCA含量的降低主要是由补充精制过程造成的,原因是芳烃饱和反应主要是在补充精制过程中发生的。

另外需要注意的是,当反应压力为P1时,经过补充精制后,油品的倾点回升了3℃,该现象与文献[9]的报道结果一致。但当反应压力为P2时并没有出现倾点回升现象,可能是因为在补充精制过程中芳烃发生饱和反应,多环芳烃转化为环数较少的芳烃,而且压力提高,芳烃饱和反应程度加深,芳烃的倾点随环数减少而降低,因而压力增加后抵消了补充精制带来的倾点回升。

2.2 精制反应温度的影响

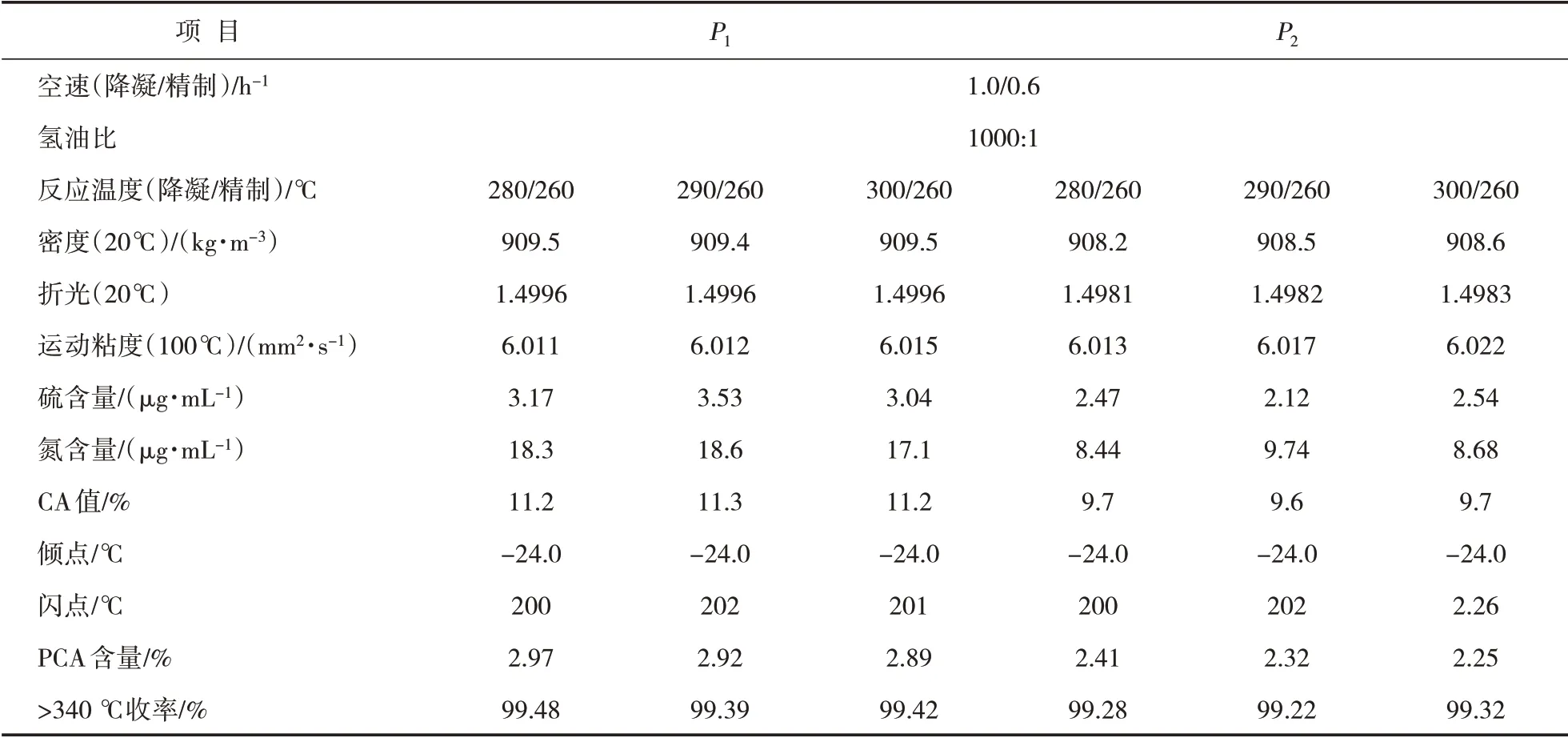

不同精制反应温度条件下的生成油参数分析见表4。给定的反应压力为P2、降凝反应温度为290℃。

从表4可知,所生成油的粘度、密度、折光均会随着精制反应温度升高略有降低,同时CA值、氮含量和PCA含量逐渐减小,倾点变化不大,表明精制反应温度增加促进了HDN、芳烃饱和反应。原因是在热力学上芳烃的加氢反应是体积减少的放热反应,因此高压和低温利于促进芳烃的加氢反应。此实验中,精制反应温度为280℃时未达到热力学平衡,因此随温度升高,芳烃含量持续降低。

表4 不同精制反应温度下的产物性质分析

2.3 精制反应空速的影响

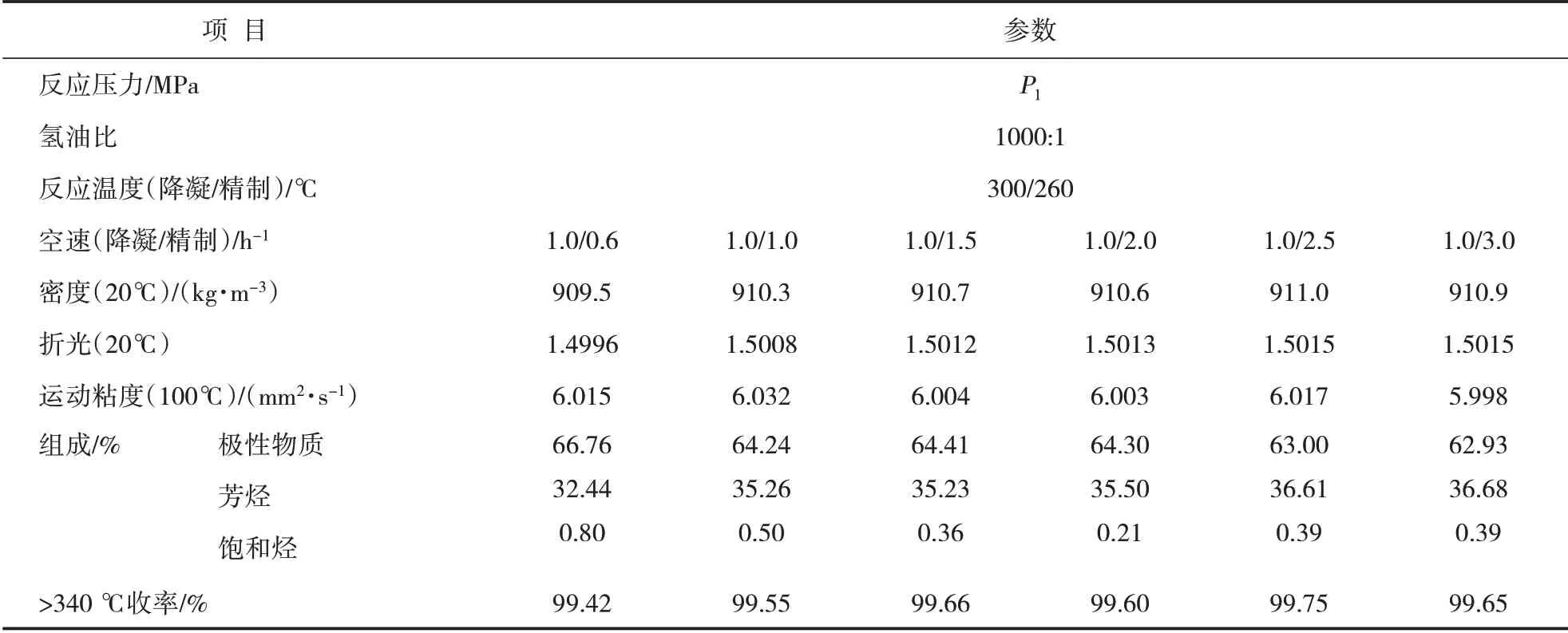

由上述分析可知,CA值和PCA含量的变化主要由补充精制反应造成。除精制反应温度和反应压力外,精制反应空速是影响产物性质的重要因素之一,因此也需要探究其对生成油性质的影响。实验中,固定反应压力为P1、降凝反应温度为300℃、降凝反应空速为1.0 h-1,将原料油先经过降凝反应得到生成油的放大样。然后固定反应压力为P1、精制反应温度为260℃,以降凝反应生成油为原料,经过精制催化剂进行反应,通过改变原料流量调整反应空速,最终得到不同精制反应空速下生成油的性质见表5。

表5 不同精制反应空速下的产物性质分析

由表5可知,随着精制反应空速的增加,生成油的密度略有增加,芳烃含量明显增加,但粘度和收率变化不大。

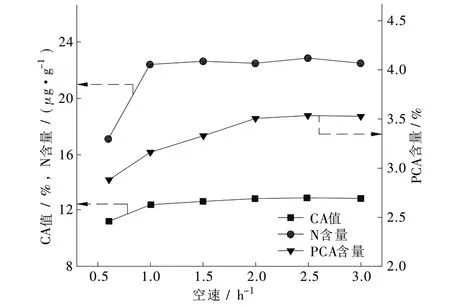

生成油氮含量、CA值和PCA含量随反应空速的变化见图1。

从图1可以看出,随着空速的增加,氮含量、CA值和PCA含量均呈先增加后平稳的趋势,其中氮含量和CA值的变化趋势基本一致,而PCA含量的变化趋势则有所不同。当精制反应空速由0.6 h-1增加至1.0 h-1时,生成油的氮含量和CA值明显增加,继续增加空速,CA值和氮含量变化不大,而PCA含量随着精制反应空速由0.6 h-1增加至2.0 h-1持续增加,继续增加空速,该参数值则基本不变。该结果表明,随着空速的增加,氮含量和CA值先达到稳定,PCA含量后达到稳定。主要原因是在芳烃的饱和反应中,单、双环芳烃的反应速率远小于多环芳烃[10,11]。因此,当精制反应空速较高时,多环芳烃可在单、双环芳烃饱和反应受到限制的情况下仍然发生饱和反应。

图1 不同空速下N含量、CA值和PCA含量的变化趋势

3 结论

针对环烷基油生产润滑油产品工艺中加氢降凝和补充精制过程开展了系统研究,分析了反应压力、降凝反应温度、精制反应温度和精制反应空速对生成润滑油特性的影响。

(1)降凝过程中主要会发生高凝点长直链分子的异构化或裂化反应,补充精制过程中主要会发生加氢脱氮和芳烃加氢饱和反应。随着降凝反应温度的增加,裂化反应程度增加,生成油的倾点降低。

(2)精制反应温度的降低或精制反应的空速增加均不利于芳烃饱和反应的进行,因而生成油的CA值和PCA含量均呈增大趋势。