航空发动机叶尖间隙在线测量技术研究综述

段发阶,牛广越,周琦,傅骁,蒋佳佳

天津大学 精密测试技术及仪器国家重点实验室,天津 300072

航空发动机被称为工业皇冠上的明珠,是飞机的“心脏”,也是制约中国国防工业发展的重要瓶颈之一。旋转叶片作为发动机的核心做功部件,其自身运行状态参数直接影响整个发动机系统的运转状态、工作效率和安全性能。其中,旋转叶片尖端与发动机机匣内壁之间的叶尖间隙参数与发动机的效率、压比、燃油消耗率、稳定性等直接相关,是提升发动机性能的关键。研究表明,在涡轮级中,大约1/3以上气动损失是由叶尖间隙流造成的,并且叶尖间隙参数每增加涡轮叶片长度的1%,涡轮气动效率将下降0.8%~1.2%。美国通用电气公司针对CF5-50型发动机的测试发现,叶尖间隙引起的耗油率损失约占叶型与间隙密封总损失的67%,并且叶尖间隙每减小0.0254 mm,燃油消耗率降低0.1%,排气温度下降1 ℃。此外,过大的叶尖间隙将导致喘振的发生,影响发动机的稳定性。美国普惠公司研究发现,PW4000-94系列发动机高压压气机后段叶尖间隙的不均匀,引起了喘振裕度的不足,直接诱发了第三类喘振。叶尖间隙对叶片表面非定常压力响应及气动阻尼的影响也十分显著。叶尖间隙流和主流掺混,形成了泄露涡,易引发发动机失速,形成涡波干涉,并影响边界层分离。在旋转失速频率状态下,1%弦长的涡动量会导致失速质量流增加10%,峰值压力减小5%。然而,叶尖间隙设计过小,将增加叶片与机匣碰撞摩擦的概率,导致零部件损坏,降低安全裕度。因此,叶尖间隙存在最优量值保证发动机处在高效、安全、稳定的运行状态。

航空发动机叶尖间隙通常设计为叶片长度的1%~2%,在3 mm以内;其变化范围主要由装配和工作时的静子变形、转子变形等因素决定,受发动机负载和飞行负载的影响,叶尖间隙呈现对称的和非对称的变化。最小的叶尖间隙常发生在飞机起飞和再加速的飞行状态下,而飞机处于巡航状态时,叶尖间隙相对平稳,变化不大,因此,叶尖间隙值的设计和装配常遵循巡航状态下效率较高、起飞和再加速状态下安全性好的原则。随着现代航空发动机对高机动性能要求的不断提高,发动机效率的提升成为关注的焦点,主动间隙控制技术成为保证发动机工作效率的重要手段,传统的在发动机装配过程中的叶尖间隙测量方法,如人工塞尺测量法、光学影像检测法等不能为主动间隙控制提供实时的数据来源,叶尖间隙参数实时在线测量具有重要的工程意义。

2006年,欧洲国家启动了HEATTOP计划,重点突破航空发动机高温部件叶尖间隙测量的传感材料及工艺,而中国也在“十三五”期间全面启动实施了航空发动机和燃气轮机重大专项,开展叶尖间隙在线非接触测量系统的研发。航空发动机叶尖间隙的实时在线监测已成为测试大纲中的必备项目。航空发动机叶尖间隙参数的高精度在线测量,可以保障中国航空发动机装备工作性能的完好,为主动间隙控制提供数据支撑,当叶尖间隙参数异常时,快速使其恢复到规定状态,从而避免叶片磨损、蠕变、伸长、转子不平衡等故障的发生,减少航空发动机装备非计划性维修,延长装备使用寿命。

本文针对航空发动机叶尖间隙在线测量技术的研究情况进行了综述,第1部分介绍了叶尖间隙在线测量原理;第2部分分析了测量的关键技术;第3部分分别介绍了每种叶尖间隙在线测量方法的研究进展;第4部分提出了发展趋势与展望;最后,在第5部分给出了结论。

1 测量原理

1.1 叶尖间隙的基本概念

如图1所示,现代涡扇式航空发动机主要由风扇、高低压压气机、燃烧室、高低压涡轮、尾喷管、附件传动装置与附属系统等组成,其中,压气机和涡轮的转子主要由叶片、轮盘及轴3部分组成,转子通常以很高的转速工作,通过与空气流或燃气流相互作用,为航空发动机提供动力能源。发动机中转子与静子之间的间隙参数可分为径向间隙和轴向间隙,其中,旋转叶片尖端与静子机匣内壁之间的微小径向间隙称为叶尖间隙,如图2所示,图中为叶尖间隙值。

图1 航空发动机示意图Fig.1 Diagram of an aeroengine

图2 叶尖间隙示意图Fig.2 Diagram of blade tip clearance

1.2 叶尖间隙的测量流程

发动机叶片工作在高温、高速、复杂介质等极端条件下,并且处于旋转机械内部复杂的流场环境中,叶片与绕流存在着多种机制的流固耦合作用。基于叶端传感的叶尖间隙测量方法具备不影响旋转叶片的正常工作环境,不破坏流场的正常运行条件且适应极端环境测试场合等特点,能够实现叶尖间隙的实时在线测量,并进一步实现叶片的故障诊断、寿命预测与智能运维,受到了欧美国家及中国的高度重视和大力发展。

虽然叶尖间隙在线测量方法的原理多样,用于航空发动机地面台架试验的测量系统可归纳为统一的结构,如图3所示。目前典型的叶尖间隙测量系统主要包括4个部分:传感器、驱动及调理模块、采集及预处理模块和计算机。其中,叶尖间隙测量传感器固定在旋转机械机匣上的安装孔内,端面正对转子叶片顶端;驱动及调理模块放置在航空发动机试验现场;采集及预处理模块和计算机放置在设备间。部分公司的叶尖间隙测量系统将驱动及调理模块、采集及预处理模块集成为测量系统主机,一并放置在了设备间。

图3 叶尖间隙测量系统的典型结构[29]Fig.3 Structure of blade tip clearance measurement system[29]

叶尖间隙的常用测量流程是:传感器在驱动及调理模块的驱动下,从探头端面向外发射光、微波等电磁波信号;该信号受旋转叶片端面的作用,反射回传感器探头并被接收,实现原始叶尖间隙信号的获取,叶尖间隙值的变化被调制到信号的幅值或相位上;传感器将接收信号传输到驱动及调理模块,完成光、微波、电容等信号到模拟电压信号的转换,通过放大滤波等方法提高了该模拟信号的信噪比;该模拟信号输入到采集及预处理模块,实现模拟电压信号到数字电压信号的转化,采用了降噪滤波方法初步完成该信号的处理;信号高速传输到计算机,在上位机软件中实现了间隙波形的提取、间隙值的解调和计算。通过此流程可实现发动机全级整机旋转叶片叶尖间隙参数的非接触、低介入、在线测量。

2 关键技术

航空发动机叶尖间隙在线测量方法发展至今,其测量手段丰富多样,但根本目的均是为了能够更高精度、更可靠地获取叶尖间隙参数。本节按照叶尖间隙测量系统的典型结构及常用的测量流程,从总体上归纳了系统的关键技术;第3节将展开论述每种测量方法的具体关键技术。

2.1 耐高温、体积小的叶尖间隙传感器研制

在典型的叶尖间隙测量系统中,传感器探头及部分尾端线缆是唯一探入到航空发动机内部的部件。一方面,涡轮叶片工作在极端高温环境中,例如,俄罗斯PS-90A2型航空发动机核心机高压涡轮的工作环境温度可达1 700 ℃,对传感器探头的耐高温性能提出了较高要求。

耐高温叶尖间隙传感器可分为非冷却式和主动冷却式。针对非冷却式,通常传感器耐温在1 400 ℃ 及以下,金属的抗氧化性直接决定了传感器的尺寸精度和理想导体边界条件,陶瓷的纯度、介电常数漂移情况直接影响传感器电极间绝缘性、传感器透微波能力等性能,需要具体根据传感器类型,选用耐高温的抗氧化金属材料及高纯陶瓷材料。此外,金属与金属、金属与陶瓷的稳定连接是保证传感器在高温环境中正常工作的关键,采用高温焊接、陶瓷-金属烧结和惰性气体封装等工艺,能够提高传感器结构件连接处的抗氧化能力,延长传感器在恶劣环境下的使用寿命。针对主动冷却式,目前耐1 400 ℃以上的放电探针式、电容式叶尖间隙传感器,以及耐650 ℃以上的光纤式、被动型电涡流式叶尖间隙传感器均采用了气体主动冷却的方法,通过流场和温度场仿真,设计传感器内部的冷却流道和最佳气体流量。

另一方面,航空发动机内部结构复杂,安装孔过大会影响机匣的刚度,有限空间要求传感器结构尽量小巧。光纤传感器的探头最为小巧,特别是反射强度型光纤传感器;电容传感器和电涡流传感器的探头直径与最小阻容变化量有关,根据量程和分辨力进行合理设计;微波传感器可通过介质填充的方法减小传感器探头的尺寸。

2.2 叶尖间隙信号高信噪比、宽带宽调理

叶尖间隙信号的调理是将光、微波、电容等电磁波信号转变为模拟电压信号的过程。传感器工作在强振动、强电磁干扰的环境中,原始的叶尖间隙测量信号微弱且噪声水平较高,传输线缆又引入了分布参数,进一步恶化了信号质量。叶尖间隙测量系统应具备高信噪比、宽带宽的调理能力。采用传输路径上的分布参数补偿、测量参数修正等技术,避免线缆抖动、温度变化对测量结果的影响。设计长线缆驱动技术,保证传感器较好的动态性能和信号传输距离。建立调理电路传递函数仿真模型,设计高信噪比、宽带宽的信号调理电路,实现调理电路的噪声抑制和信号不失真传输。

2.3 多通道叶尖间隙信号高速采集与预处理

典型的军用航空发动机转子转速高达18 000 r/min,叶片数目众多,对于每个叶片的传感器动态响应时间仅为5 μs左右,4通道信号14位量化的数据量将大于280 Mbit/sec,对测量系统的高速采集和预处理功能提出了较大挑战。在多通道叶尖间隙信号采集与预处理模块中,首先,利用高采样率、高量化位数的数据采集芯片将多路叶尖间隙模拟信号不失真地转化为数字信号;其次,基于现场可编程逻辑门阵列(Field Programmable Gate Array, FPGA),采用滑动均值滤波、有限长单位冲激响应滤波、小波降噪等降噪滤波方法对原始叶尖间隙信号进行预处理,提高原始叶尖间隙信号的信噪比;最后,开发基于高速串行计算机扩展总线标准(Peripheral Component Interconnect Express, PCIE)或通用串行总线标准(Universal Serial Bus, USB)等数据传输协议的间隙信号高速采集、传输技术,将信号组帧后传输到计算机,并在上位机软件的控制下完成高速存储,从而实现整机全级叶片多通道叶尖间隙信号全部信息的高速采集。

2.4 叶尖间隙信号实时、高精度处理

针对航空发动机叶尖间隙测试需求,在计算机中设计的旋转叶片叶尖间隙信号监测分析软件必须具备叶尖间隙值实时监测、转速实时计算、叶片序号识别、数据可视化和离线数据分析等功能。以面向对象思想进行软件开发,将软件功能模块化,方便软件的后期维护和升级。采用分层架构思想进行软件整体设计。软件需考虑兼容性和跨平台特性,通常采用C++语言进行软件开发,兼容Windows7系统、Windows10系统和Linux环境。软件中采用数据缓存方法,保证大数据量下的信号实时传输、处理、显示和存储。通过间隙数据的峰峰值计算方法或者间隙脉冲波形轮廓截取和拟合分析相结合的方法,实现间隙值的计算。

2.5 叶尖间隙测量系统标定

在叶尖间隙在线测量方法中,叶尖间隙值的变化通常反映到测量信号的强度、相位或探头里敏感元件阻抗的变化。强度、相位、阻抗等物理量与叶尖间隙值之间常常不是严格线性关系,易受探头与叶片的相对安装位置、叶片形貌、叶片材料等的影响。测量系统的标定能有效消除系统误差,提高叶尖间隙测量精度。标定技术可分为静态的叶片标定技术和动态的叶片标定技术。静态叶片标定技术使传感器与被测叶片相对静止,采用标定电路的高精度温度漂移控制技术,利用高精度位移平台分析并记录叶片端面形貌与传感器输出信号以及叶尖间隙的关系,获得标定曲线;动态叶片标定技术使被测叶片相对传感器旋转运动,更符合系统的应用环境,是未来被重点关注的标定技术,通过构建旋转叶片高精度动态标定台,验证静态标定与动态标定的一致性。

2.6 叶尖间隙测量系统试验验证

目前,中国在叶尖间隙测量领域尚未出台统一的国家或军用测试规范和标准,叶尖间隙测量系统也没有成熟的第三方计量设备和手段来完成计量检定,叶尖间隙测量系统试验验证技术对于系统的工程应用具有重要意义。在实验室环境下,搭建测试系统各项功能、性能指标的实验平台,制定叶尖间隙测量系统的功能、性能试验大纲,规范系统的测试流程,开展测量精度影响因素分析试验,优化系统结构,实现测量系统技术成熟度的提升。在航空发动机的部件试验、核心机试验和整机试验环境下,依托航空发动机测试部门,开展对测量系统的“六性”(可靠性、维修性、保障性、测试性、安全性和环境适应性)评估。

3 研究进展

从20世纪五六十年代开始,伴随着喷气式发动机的发展,通用电气、普拉特-惠特尼集团、罗尔斯-罗伊斯等航空发动机制造企业以及美国国家航空航天局、美国联邦航空管理局、美国海军空中作战中心等研究机构都在投入大量资源致力于航空发动机旋转叶片叶尖间隙测量方法的研究,尤其是在第五代航空发动机应用后,叶尖间隙测量方法经历了从“盘车”“动态”“在线”到“在机”的几个发展阶段,以及从零部件测试到整机测试的发展趋势。

研究人员常按照测量原理的不同对叶尖间隙在线测量方法进行分类,如图4所示,目前主要包括放电探针法、光纤法、电容法、电涡流法和微波法等。本节将详细介绍每种测量方法的基本原理、性能特征、关键技术发展历程及未来发展方向,并在最后进行总结。

图4 叶尖间隙在线测量方法分类Fig.4 Classification of online measurement methods of blade tip clearance

3.1 放电探针法

放电探针式叶尖间隙测量系统基于火花放电原理,最早由英国Rotadata公司的Davidson等在1983年提出,基本原理如图5所示。测量开始前记录探针到机匣内壁的初始安装间隙,测量过程中探针向叶片端面移动,当两者之间距离达到微米量级时(典型值3~5 μm),气体在高压直流电压作用下被击穿放电,记录探针的移动距离,可实现叶尖间隙的测量,即=-。

图5 放电探针式叶尖间隙测量系统基本原理[32]Fig.5 Basic principle of blade tip clearance measurement system based on discharge probe method[32]

传统测量系统体积庞大,执行机构复杂,研制体积小巧和无需位移的叶尖间隙传感器一直是该领域重点关注的技术问题。1992—1995年,Rotadata公司研制了第二代和第三代测量系统,改进了传感器的机械执行结构,新系统体积减小了23%,重量减小了30%,增加了电容探针来检测最长叶片与其他叶片的间隙差值,实现了所有叶片的检测,但因为电容法本身即可实现叶尖间隙测量,该公司后续未再深入探讨放电探针与电容探针相结合的方案。1994—2001年,日本工业大学的渡边高幸等提出了一种基于紫外线照射的放电探针法,简化了存在碰摩隐患的机械执行机构,实验室环境下测量精度优于50 μm,但该照射装置过于复杂,不利于工程应用。2016—2020年,南京航空航天大学的于兵团队提出了交流电压式放电探针法,利用汤森放电方法获取叶尖间隙与击穿电压之间的标定曲线,传感器无需移动,有效提高了系统响应速度及安全性,分析了实验室环境温度和湿度漂移对放电电压的影响规律,6 mm量程内测量精度优于50 μm。

在电容法被成熟应用之前,放电探针法曾用于工程测试。1988年,日本先进燃气轮机工程研究所将系统应用于AGTJ-100A型高温涡轮原型机,在燃气进口温度1 300 ℃条件下成功实现了高压涡轮第一级叶片的叶尖间隙测量。2003年,中国航发沈阳发动机研究所引进了Rotadata公司系统,实现了6 000 r/min以上航空发动机单级风扇和高压压气机的稳态叶尖间隙测试,是中国在多个试验件上的首次叶尖间隙实测试验。

放电探针法具有工作原理简单,耐高温,不受被测叶片端面形貌影响等优势,但最大的难题是仅能测量所有叶片中的最小叶尖间隙值,这一问题来源于系统的火花放电工作原理,是原理性缺陷。此外,由于放电位置或电压易受高温燃气和油污的影响,探针易在高温环境下膨胀和烧蚀,系统在工程环境中的测量精度有限。由于上述局限性,放电探针法正逐渐退出研究和应用的热点,目前多应用于发动机盘车状态下、环境温度低于600 ℃时的叶尖间隙测量,多作为其他测量方法的参考。

3.2 光纤法

光纤式叶尖间隙测量系统基于光纤传感技术,安装于机匣内的传感器发射一束或多束光信号,同时接收叶片端面的反射信号,经后续调理、处理电路,实现叶尖间隙的测量。该方法按照测量原理的不同,包括反射强度法、激光三角法、多普勒频移法和其他光纤法。

3.2.1 反射强度法

反射强度法最早由美国纽约州立大学的Dhadwal等在1996年提出,用于航空发动机风扇、压气机叶片的风洞试验验证,其基本原理如图6所示。典型特征是采用中心一根发射光纤、周围多圈接收光纤的Y型光纤束式传感器结构。传感器发射的光信号照射到叶片端面,反射信号的强度被叶尖间隙所调制,通过实时检测反射光强度,实现叶尖间隙测量。

图6 基于反射强度法光纤式叶尖间隙测量系统基本原理[42]Fig.6 Basic principle of fiber optic blade tip clearance measurement system based on reflection intensity method[42]

根据反射强度式传感器的接收光功率表达式,光源光功率的波动、高温烧蚀或污损造成叶尖反射率的变化、叶片弯扭振动造成探头与叶片角度的变化,均会极大影响反射光强度,进而影响叶尖间隙测量结果。补偿和消除以上测量精度影响因素是反射强度法的关键。

基于反射强度法探头结构设计灵活的特点,研究人员广泛采用光功率比值补偿方法,通过设计多圈接收光纤,保证叶尖间隙测量精度。2006年,天津大学的段发阶团队最早提出了多圈接收光纤式的传感器探头结构,消除了光强受叶尖反射率及光源波动的影响,在12 000 r/min转速下,系统量程优于3 mm,精度优于25 μm。2013—2018年,西班牙巴斯克大学将研制的三圈同轴光纤束式传感器应用于航空发动机压气机,量程2~4 mm,精度优于12 μm。2020年,西北工业大学的杨盛德分析了光纤束传感器不同的端面结构对反射面形状因子的消除作用,对于设计多圈型光纤传感器具有指导意义。

传感器探头的结构尺寸、光束发散角也会通过影响接收光强,影响叶尖间隙测量结果。2015—2017年,南京工程学院的贾丙辉等设计了装配准直透镜的双圈同轴光纤束式传感器,分析了光场强度分布规律,提高了光束分布质量,增强了传感器抗烟雾干扰的能力,在实验室室温环境中,量程约5 mm,测量精度优于25 μm。2015—2020年,西安交通大学的张小栋团队分析了双圈同轴光纤束式传感器在径向、圆周和转轴三个空间维度下的输出特性,通过调整探头参数,提高了测量分辨力;以一个双圈同轴光纤束作为一个基元,设计了三基元式探头结构,分析了基元间距、光源参数对探头三维位移测量精度的影响规律,完成了各基元重叠区域的补偿。

反射强度法的原理不受光纤色散效应影响,常采用多模光纤加工发射光纤和接收光纤,因此该方法具有信噪比高、抗电磁干扰、性能稳定、探头结构设计灵活等优点,然而反射光强的测量精度直接决定了叶尖间隙测量精度,目前的研究多为实验室条件下的单因素分析,高温燃气环境对反射光强的影响限制了该方法的工程应用。未来需要研究高温辐射噪声干扰抑制技术,采用蓝光光源或光强调制等手段,消除高温环境对反射光强的影响,实现叶尖间隙高精度测量。

3.2.2 激光三角法

基于激光三角法的光纤式叶尖间隙测量系统利用相似三角形原理,通过将叶尖间隙值转化为与传感器探头尺寸参数相关的物理量,实现测量。早在1978年,美国宇航局与普惠公司合作,提出了基于回光位置的激光三角法,如图7 (a) 所示,当叶尖间隙变化时,光电探测器上的光斑位置随着反射光路径的变化而变化,利用光斑位置实现叶尖间隙测量。2011年,哈尔滨工程大学的毕思明进一步研究了该方法中的激光光斑成像定位技术,测量精度优于30 μm。基于回光位置的激光三角法响应速度快,适合动态实时测量,但传感器包含了激光器和光电探测器,其结构复杂、体积较大;探头的安装精度要求极高,直接影响测量结果;高温烧蚀或污损造成叶片端面粗糙度的变化,叶片弯扭振动造成探头与叶片角度的变化,机匣振动,均会极大影响叶尖间隙测量精度,目前的工程应用较少。

在工程环境中,传感器与叶片的相对位置和角度难以控制,而传感器探头本身的尺寸参数可以高精度加工。据此设计理念,1999年,美国集成光纤系统公司的Dhadwal与美国航天局合作提出了一种基于叶尖定时的激光三角法,如图7(b) 所示,传感器内布局两支双圈光纤束式传感器,发射两束不同波长的光信号,并分别接收叶片到达和离开测量区域的时刻信号,进而获得叶片扫过两束光的时间间隔Δ,利用传感器的尺寸参数(出射光束的夹角为、端面间距为)和叶尖的旋转线速度,叶尖间隙则为=(Δ-)2cot(2)。

图7 基于激光三角法光纤式叶尖间隙测量系统基本原理Fig.7 Basic principle of fiber optic blade tip clearance measurement system based on laser triangulation method

基于叶尖定时的激光三角法采用双光纤束式传感器探头结构,光纤束的布局、光斑直径的控制是该方法重点关注的关键技术。1999年,美国集成光纤系统公司设计了两种光纤束布局方案,分别为光纤束夹角20°且沿探头中心轴线两侧不对称分布、光纤束夹角40°且对称分布,通过了旋转实验台和风洞的试验验证,结果表明对称式探头结构效果更好,光斑直径25 μm,2 mm量程内精度优于12.7 μm,支持50 ns的脉冲最快上升时间。2011—2013年,天津大学的段发阶团队采用超小型光纤准直器缩小了光斑尺寸,量程0.5~3.5 mm范围内,光斑直径小于100 μm,测量精度优于15 μm。

基于叶尖定时的激光三角法不会直接受到激光器输出光强不稳定、不同叶片端面反射率不同、机匣内燃气介质造成光强变化等的影响,具有很强的抗干扰能力,但由于多了一路光纤束结构,系统可靠性会降低。实际上,该方法与基于叶尖定时原理的叶片振动参数测量方法,都利用了叶片到达时刻实现后续参数计算,因此,在叶尖定时测量领域提出的过零定时法、恒比定时法、双边沿联合检测法、局部相位信息法等时刻鉴别方法均可在未来应用于该方法中,提高叶尖间隙测量精度。此外,目前该方法依靠转速同步传感器获取叶片速度,无法排除转速波动的影响,未来可以尝试研制三光纤束式传感器探头结构,通过获取叶片瞬时速度,进一步提高方法的抗干扰能力。

3.2.3 多普勒频移法

多普勒频移法属于叶尖间隙测量领域的新兴技术,2005年,德国德累斯顿工业大学的Pfister等首次将多普勒频移法应用于叶尖间隙测量过程中,其基本原理如图8所示,图中,为第1种光信号的波长,为第2种光信号的波长。采用了激光多普勒测速的基本理论,双波长光信号经过透镜组的准直、衍射和聚焦,在叶片径向方向同时形成两个干涉条纹区域,并且这两个区域的条纹间距沿叶片径向方向的变化趋势相反,叶片旋转经过条纹区域时,反射光由于多普勒效应被调制,其频率与叶尖的旋转线速度和干涉条纹间距的关系为=,两路不同波长反射光信号的频率比值仅与叶尖间隙有关,通过标定实现测量。

图8 基于多普勒频移法光纤式叶尖间隙测量系统基本原理[60]Fig.8 Basic principle of fiber optic blade tip clearance measurement system based on doppler shift method[60]

德国德累斯顿工业大学对比了多普勒频移法和电容法的测量结果随机误差,前者更优,其测量分辨力优于5 μm,该单位将系统应用于压气机工程测试,在转速50 000 r/min、叶尖线速度586 m/s、温度300 ℃、强振动的环境条件下,1.8 mm 的测量范围内精度优于25 μm。

该方法的传感器探头结构复杂,对光学器件的加工、装配精度要求较高,探头的小型化设计是亟需突破的关键技术。2011年,北京理工大学的刘园园等采用折衍混合单透镜方案代替了双校合消色差透镜组方案,在减小像差的同时缩小了传感器探头的尺寸和重量,为探头小型化提供了有效的解决思路,但该方案尚未通过实验验证,离工程化应用还有很长的距离。

多普勒频移法的测量速率快,可同时测量叶片的叶尖间隙、旋转速度和振动参数,具有较高的空间分辨力和时间分辨力,不受电磁干扰影响,不受被测叶片材料、粗糙度的影响,但该方法依赖于干涉条纹的质量,仅在较小的叶片径向区域内光信号的干涉效果较好,因此多普勒频移法的测量量程较小。未来一方面需要继续优化探头透镜组的准直、衍射和聚焦方案,研制更加小巧的传感器探头,另一方面需要研究干涉条纹质量提升技术,提高干涉区域条纹的对比度,扩展该方法的测量量程以满足叶尖间隙测量需求。

3.2.4 其他光纤法

基于光纤传感的叶尖间隙测量方法还包括激光干涉测距法、激光相位测距法和光谱共焦法等。这些方法的研究程度较浅,研究成果较少,尚未应用于工程环境,因此在本节中一并介绍。

激光干涉测距法由瑞士流体动力研究所的Kempe等在2003年提出,采用光学低相干干涉技术,以探头光学窗口的外表面充当参考镜,参考光束和测量光束形成了共路径干涉结构,利用干涉条纹图谱的频率,实现叶尖间隙测量。该单位设计了基于机械延迟线干涉臂和频移参考臂的测量系统,在实验室模拟叶盘上,叶尖间隙测量精度优于100 μm。2009年,美国西南科技公司的Vakhtin等设计了基于蓝宝石光纤和蓝宝石窗口的共路径干涉式传感器,探头直径12.7 mm,耐温600 ℃,约20 μs完成单次测量,测量量程0.9 mm,精度优于10 μm。激光干涉测距法具有自校准优势,不被环境温度或振动影响,但测量分辨力和量程分别受到了光源带宽和频率的限制,未来需要重点突破宽带光源驱动技术和干涉条纹对比度增强技术,提高分辨力和量程;此外,由于激光干涉测距法采用了光频域反射技术,通过频率扫描完成单次测量的时间较长,快速和线性的频率调谐是未来该方法从实验室走向工程应用必须突破的技术瓶颈。

激光相位测距法利用强度被正弦调制的光信号,通过求解测量路和参考路的相位差,实现叶尖间隙测量。对于该方法,调制信号的频率以及鉴相方法的精度直接决定了叶尖间隙测量精度。2011—2013年,天津大学的段发阶团队提出了一种基于大频差双频激光的叶尖间隙测量方法,采用拍频调制信号、高频弱光信号处理电路和基于全相位傅里叶变换的相位求解方法,提高了尺度精度和鉴相精度,叶尖间隙测量精度优于35 μm。此外,发射和接收光信号的强度会影响原始接收信号的信噪比,进而影响测量精度。2014年,该团队研制了基于多模光纤的测量系统,有效保证了光信号的强度,传感器探头直径小于6 mm,单次采集速率优于5 μs,量程9 mm,分辨力优于20 μm。激光相位测距法不易受叶片端面粗糙度、电磁干扰等环境因素的影响,具有较快的测量速度。虽然多模光纤能解决单模光纤发射和接收光强不足的问题,但是不同模式的光信号在多模光纤上的传输相位延迟不同,因此多模光纤的长度不可过长,否则严重影响测量精度。未来可以利用透镜聚焦和准直技术,探索基于单模光纤的光强提升方案,推动激光相位测距法的实验室研究进展及后续的工程应用。

光谱共焦法利用色散物镜将准直后的白光信号产生光谱色散,仅有特定波长的光信号在叶片端面形成共焦反射,通过光谱探测接收光最大光强的波长值,实现叶尖间隙的测量。光谱共焦测量技术是近年来的新兴技术,广泛应用于微小位移高精度测量领域,目前商业化的光谱共焦位移传感器的生产商主要有德国米铱测试技术(Micro-Epsilon)、STIL、Precitec等公司,而在叶尖间隙测量领域,尚未有研究机构针对叶尖间隙的测试特点,研发专供叶尖间隙测量的光谱共焦式系统样机。2016年,北京航空精密机械研究所的毕超等利用Micro-Epsilon公司的confocalDT型系统,在实验室搭建的旋转叶片模拟实验台上完成了测试,光斑直径15 μm,量程1.5 mm,分辨力60 nm,精度优于1.2 μm。该方法具有测量分辨力高,精度高,对被测叶片表面的粗糙度和环境杂散光不敏感等优点,但光谱仪采样速率有限,商业测量系统的响应速度难以满足高速旋转叶片的测量需求,未来需要研究光谱快速检测技术,以推动该方法在叶尖间隙测量领域的应用。

光纤法由于光束发散角、光斑直径可以控制到很小,叶尖间隙测量信号无明显的空间滤波效应,空间分辨力较强。该方法的普遍优点是测量精度高,传感器探头尺寸小巧,测量不受叶片本身材料限制。目前在所有光纤法中,基于叶尖定时的激光三角法抗环境干扰能力强,测量速度快,是市场上光纤式叶尖间隙测量系统产品的主流方案,比如美国Hood公司的倾斜双光纤束传感器,无冷却装置时耐温650 ℃,有冷却装置时耐温1 100 ℃;善测(天津)科技有限公司(以下简称“善测”)的双光束型传感器,可用于-200 ℃的深冷环境等。

目前虽然光纤式传感器最高耐温1 100 ℃,但炭黑、油垢、灰尘等因素会污损探头表面,影响测量精度和工作寿命,因此更适用于较为干净的航空发动机风扇和压气机叶片的测试环境,较少应用于涡轮叶片。为推动光纤法在航空发动机的工程应用,未来需要探索传感器探头自清洁和外防护技术、传感器探头小型化技术、高温辐射噪声干扰抑制技术、叶片到达时刻鉴别技术、干涉条纹质量提升技术、快速线性频率调谐技术、发射光强提升技术、光谱快速检测技术等,获得更耐高温的探头结构、更高功率的发射光信号、更简化的系统结构,在适应恶劣工程环境的同时有效保证测量精度。

3.3 电容法

电容法基于双极板电容器工作原理,导电的待测叶片端面与传感器探头芯极构成了电容器的两个极板,极板之间的距离即为叶尖间隙值。通过检测电容值的变化实现叶尖间隙测量。该方法按照电容值与电信号转换方式的不同,可分为直流法、调频法和调幅法。

3.3.1 直流法

早在1977年,苏联的萨勃洛斯基在研究涡轮机叶片振动参数非接触测量方法的过程中,提出了基于直流法的电容式叶片振动测量方法,该方法后来被引入到叶尖间隙测量领域,基本原理如图9所示。该方法的典型特征是采用了高压直流电压源(如电池),将电容器两端施加恒定电压,通过检测电荷量的变化,实现间隙测量。

图9 基于直流法的电容式叶尖间隙测量系统基本原理[73]Fig.9 Basic principle of capacitance blade tip clearance measurement system based on DC method[73]

叶尖间隙引起的电容变化量极小,通常小于1 pf,工程应用中旋转叶片较高的线速度又要求驱动及调理模块具有较大的带宽,通常大于230 kHz,在此条件下,低频噪声对直流法的影响最为显著。同时,恶劣工况环境引入的噪声进一步恶化了信号的信噪比,高温和强振动环境下传输线缆分布参数的漂移同样增加了微弱电容信号的检测难度。因此,研究人员一直在探索长电缆驱动技术和高信噪比、宽带宽调理技术。

1992年,美国AS&M(Analytical Services & Materials)公司的Sarma等基于直流信号和斜坡信号的特点,采用双运算放大器电路,有效避免了探头和长电缆分布电容漂移对测量结果的影响,实现了高信噪比的叶尖间隙静态和动态测量。2013年,美国Aerogage公司的Haase等研究了传感器驱动电缆长度和系统带宽对叶尖间隙测量精度的影响规律,研制了5 MHz带宽的系统。2020年,印度燃气涡轮研究所的Satish等提出了一种基于阻容串联网络、仪表放大器和直流-直流转换器的新型调理电路,带宽700 kHz,完成了航空发动机第二级风扇叶片的叶尖间隙测试,量程0.4~3 mm,分辨力优于2.5 μm。

直流法原理简单,电路简易,但由于原理缺陷,给微弱电容信号的检测带来了极大的技术挑战;同时,该方法对电路中运算放大器的增益带宽积要求极高,常需要利用高压电池来提高放大增益,降低了系统的可靠性。目前该方法在叶尖间隙测量领域逐渐被调幅法所取代。

3.3.2 调频法

针对传统直流法易受低频噪声干扰,微弱电容信号检测难度大的问题,1987年,美国宇航局路易斯研究中心的Barranger等提出了调频法,其基本原理如图10所示。调频法的典型特征是采用三点式振荡电路,叶尖间隙引起的电容变化使振荡器的振荡频率发生改变,从而实现载波信号的频率调制,通过检测振荡频率的变化,实现间隙测量。

图10 基于调频法的电容式叶尖间隙测量系统基本原理[77]Fig.10 Basic principle of capacitance blade tip clearance measurement system based on frequency modulation method[77]

调频法设置了载波频率,通常在1 MHz以上,例如上述美国宇航局的科研团队采用了42.8 MHz 载波频率的振荡器,避免了低频噪声影响。因此,调频法相比于直流法,有原理性的优势。在调频法中,高信噪比、宽带宽调理技术仍然是研究人员最为关注的核心技术。

自动频率控制技术可有效避免传感器探头及传输线缆的杂散电容漂移对鉴频精度的影响。2009—2011年,天津大学的段发阶团队提出了超外差调频接收技术和锁相环载频跟踪技术,实现了自动频率控制,解决了杂散电容造成的载频漂移问题,提高了测量精度。2015年,意大利锡耶纳大学的Addabbo等采用调频法,将电容间隙信号等效成高斯脉冲信号,建立了系统带宽和测量精度的关系模型,提出了精确测量系统动态响应的方法。

自20世纪90年代起,调频法开始用于工程测试。英国和德国的罗尔斯-罗伊斯公司分别在1989年和1996年开展了航空发动机的压气机、涡轮机台架试验。自1995年至今,英国Rotadata公司的Sheard团队多年研究调频法,开发了工程级样机,目前研发的主动冷却式电容传感器耐温1 400 ℃,非冷却式传感器耐温1 000 ℃。2005年,英国克兰菲尔德大学使用Rotadata公司的ROTACAP系统,实现了叶尖间隙参数和振动参数的同时测量。

调频法可有效去除杂散电容漂移的影响,抗干扰能力强,但驱动及调理模块的电路结构复杂,调试相对困难。此外,试验现场和设备间根据安全规定常常相隔数十米,电容传感器的驱动电缆很长,较大的线缆分布电容限制了载波频率的提升,造成了系统带宽较窄(一般50 kHz,最高100 kHz),难以实现高旋转线速度叶片的叶尖间隙测量。未来需要重点突破高频信号的长电缆驱动技术瓶颈,满足高速旋转叶片对系统带宽的要求,推动调频法的工程应用进程。

3.3.3 调幅法

早在1978年,美国宇航局路易斯研究中心的Barranger等便提出了基于调幅法的电容式叶尖间隙测量方法,其基本原理如图11所示。典型特征是利用固定频率载波信号,叶尖间隙引起的电容变化使信号的幅值受到了调制,通过检测载波信号幅值的变化,实现间隙测量。

图11 基于调幅法的电容式叶尖间隙测量系统基本原理[86]Fig.11 Basic principle of capacitance blade tip clearance measurement system based on amplitude modulation method[86]

调幅法是目前国内航空发动机研究院所开展叶尖间隙测试的标配技术,其中,法国Fogale公司开发的产品应用最为广泛,其MC925型系统,带宽230 kHz,量程3 mm,支持多达12通道,主动冷却式传感器耐温1 400 ℃,非冷却式传感器耐温1 300 ℃,在低温环境中应用的传感器耐温-271 ℃。但该公司较早对核心技术进行了封锁,关键技术公开较少。天津大学的段发阶团队自2010年起开始研究调幅法,旨在突破Fogale公司的技术垄断,该团队成立了善测公司,开发的BCMS型系统,带宽230 kHz,量程3 mm,可级联至32通道,传感器耐温1 400 ℃。

调幅法可有效解决直流法和调频法的两项技术瓶颈:长电缆驱动技术和高信噪比、宽带宽调理技术。通过采用长电缆驱动、自动匹配及线损自动补偿技术,解决了传感器信号长距离传输带来的线缆分布参数较大、信号容易自激振荡的问题;通过利用传感器分布参数漂移测量和自动补偿技术,避免了高温环境中探头漏电容及漏电导参数漂移对测量精度的影响。因此,调幅法与直流法和调频法相比,信噪比高,抗杂散电容干扰的能力强,系统带宽更宽,具有原理性优势。

航空发动机常常需要多级叶片同时监测,数据量庞大,同时恶劣的工作环境引入了较大的噪声干扰,影响测量精度。多通道叶尖间隙信号高速、高精度在线处理技术是近年来调幅法重点关注的关键技术。在信号高速在线处理方面,2017—2019年,天津大学段发阶团队采用了基于峰峰值和均方根的信号处理方法,实现了多通道叶尖间隙信号的在板处理,提高了信号传输和处理的速度。在叶尖间隙高精度测量方面,2021年,该团队提出了基于自适应滑动均值和小波阈值的信号降噪方法,提高了信号信噪比;提出了一种基于小波匹配的叶尖间隙信号自适应提取方法,1~3 mm量程内叶尖间隙测量误差优于15 μm。

中国已将调幅法应用于航空发动机风扇、压气机、涡轮机部件试验器的台架试验,但目前叶尖间隙信号的降噪滤波、间隙值高精度提取等处理多在计算机软件中离线实现,间隙值在板计算功能较为简略,若未来开展核心机、整机的多级叶片监测,庞大的数据量会限制计算机的处理效率,影响叶尖间隙监测的实时性。因此,未来需要进一步研究具备间隙值在板计算功能的多通道信号高速、高精度处理技术,真正满足航空发动机整机全级叶片多通道叶尖间隙信号实时监测的需求。

电容法的传感器探头结构较为简单,目前常采用伪三同轴结构,在保证测量精度的同时避免了高温条件下探头金属件短路失效的风险,通过选用合适的耐高温材料、封装工艺及冷却方案,可使传感器成功应用于航空发动机热端部件(如高压涡轮)的高温、高压和燃气腐蚀环境中。虽然电容传感器能承受恶劣的工况环境,但探头尺寸会随量程的增大而急剧增加,并且电容法存在空间滤波效应,空间分辨力较差,设计新型的探头结构对于提高叶尖间隙的测量量程和分辨力具有重要意义。为推动电容法在航空发动机的工程应用,未来需要进一步发展小体积、耐高温、高空间分辨力的传感器研制技术,长电缆驱动技术,高信噪比、宽带宽调理技术,多通道信号高速、高精度在线处理技术等,实现航空发动机整机全级叶片的叶尖间隙测量。

3.4 电涡流法

电涡流法基于电磁感应工作原理,当待测叶片在激励磁场中作切割磁感线的旋转运动时,叶片发生电涡流效应,使传感器内部的感应线圈输出对应的电信号,通过检测电信号的变化实现叶尖间隙测量。该方法按照激励磁场产生方式的不同,可分为被动法和主动法。

3.4.1 被动法

被动法又称为感应法、磁电法或静磁法,最早由美国无线电公司的Rickman等在1982年提出,其基本原理如图12所示。该方法的典型特征是采用了永磁铁或通以直流的线圈-电磁铁结构产生激励磁场。待测导电叶片扫过该静磁场时,磁通量的变化使叶片端面内形成电涡流,电涡流激发出的感应磁场改变了感应线圈的磁通量,从而产生感应电动势,通过检测信号幅值的变化,实现间隙测量。

图12 基于被动法电涡流式叶尖间隙测量系统基本原理[93]Fig.12 Basic principle of blade tip clearance measurement system based on passive eddy current method[93]

目前被动法已形成了工程级系统样机并完成了现场测试。从2002年起,美国Hood公司便开始研发非侵入式电涡流传感器,有效穿透非铁磁性的机匣外壳,目前其非冷却式传感器最高耐温550 ℃,气体主动冷却式传感器最高耐温1 000 ℃。2013年,美国Aerogage公司的Haase等设计了一种新型的前置放大电路,消除了感应线圈绕组间电容和电缆电容对测量结果的影响,实现了宽带宽、高信噪比的信号调理。2015—2016年,比利时冯-卡门研究所的Tomassini等使用被动式电涡流传感器同时监测叶片振动和叶尖间隙参数,实验室环境下,1~1.5 mm量程内,测量不确定度优于±22 μm,在波兰空军技术研究所的SO-3型涡喷航空发动机以及比利时冯-卡门研究所的R2型压气机上完成了现场测试。

被动法采用永磁铁激发磁场,磁感应强度较强,其最大的优势是传感器探头可以安装在发动机机匣的外表面,无需打孔便可完成叶尖间隙监测,是真正的非侵入、非介入式叶尖间隙测量方法。但该方法的“透壳式”工作对传感器的安装及机匣的特性有较高要求,首先,传感器与机匣必须紧密固定,二者的相对振动会使机匣发生额外的电涡流效应,产生干扰信号;其次,机匣的磁导率不可过高,特别是铁磁性材料会严重削弱激励磁场的穿透强度,影响叶片的电涡流效应;最后,机匣的电导率不可过高,高导电性机匣对传感器的相对振动更加敏感,并且会抵抗叶片产生的感应磁场,削弱叶片电涡流效应的作用。

虽然被动法具有“透壳式”工作的优势,传感器探头内部的永磁铁元件约束了传感器耐高温能力的提升。磁性材料存在居里温度点,超过这一温度将导致永磁铁失磁,使传感器失效。Hood公司针对这一关键问题,使用铝镍钴磁体代替钐钴磁体,以减弱激励磁场强度为代价,提升了传感器的耐高温能力。未来随着材料科学的发展,研究人员可探索将居里温度点更高、磁通密度更大的磁性材料应用于被动式电涡流传感器的设计方案中,进一步提高传感器的耐高温能力。

3.4.2 主动法

主动法又称为励磁法或狭义的电涡流法,从2010年起才蓬勃发展起来,其基本原理如图13所示。典型特征是采用励磁线圈产生激励磁场。在传感器探头中,励磁线圈可以兼顾感应线圈的作用,也可以将二者分别绕制成形。测量时,励磁线圈受交流电作用产生交变激励磁场,当待测叶片到达磁场时,由于磁通量变化,叶片端面内产生了电涡流,该电流激发出的感应磁场在感应线圈上形成了反向磁通量,改变了线圈的阻抗,通过检测感应线圈阻抗的变化,实现间隙测量。

图13 基于主动法电涡流式叶尖间隙测量系统基本原理[98]Fig.13 Basic principle of blade tip clearance measurement system based on active eddy current method[98]

电涡流测距原理早在1977年便被英国萨尔福特大学的Sutcliffe等提出,广泛应用于转轴测距、无损探伤等工业生产的各个领域。但商用的电涡流测距系统带宽仅为几十kHz,严重制约了其应用于航空发动机高转速工况下的叶尖间隙测量,宽带宽、高信噪比的信号调理技术是主动法的关键。2014—2017年,北京化工大学的王维民团队利用10 kHz的测量系统完成了实验室环境下的叶尖间隙静态标定实验,针对系统带宽较窄带来的欠采样问题,提出了一种基于触发脉冲法的间隙测量方法,提高了测量精度。2017年,天津大学的段发阶团队提出了一种在探头线圈并联高稳定谐振电容的传感器方案,结合长电缆驱动技术,将主动法的带宽提高到几百kHz,实现了间隙值的高速、准确及远距离测量。目前,善测公司开发的主动式测量系统,带宽230 kHz,传输线缆可长达20 m。

主动法已多次在航空发动机的地面现场试验中成功应用。2013—2017年,英国牛津大学成功利用耐800 ℃的传感器完成RB211型号和VIPER型号航空发动机叶片叶尖间隙参数的地面测试;利用耐1 400 ℃的传感器完成发动机高压涡轮端叶片叶尖间隙参数的测试,探头端面虽然磨损,仍能正常工作。2014年,美国阿克伦大学利用平面线圈型传感器完成航空发动机台架试验,8 000 r/min转速下,0~5 mm量程内,分辨力优于10 μm。

近十年来,主动法在现场试验的推动下不断优化和发展,研究人员主要针对高温环境、叶片材料和形貌、叶片转速等影响因素,提高工程应用中叶尖间隙的测量精度。对于高温环境影响因素,耐高温传感器探头的设计是保证测量的关键。2018年,美国阿克伦大学的Zhe团队设计了陶瓷包裹线圈的传感器耐高温方案,0.05~2 mm量程内,426~1 026 ℃下,分辨力优于10 μm。同年,西北工业大学的刘振侠团队研制了基于平面线圈的传感器结构,500~1 100 ℃下,量程5 mm,分辨力10 μm,重复性优于0.5%,能够经受多次高温循环试验,且在1 100 ℃下维持2小时以上。2019年,俄罗斯科学院的Borovik等分析了待测叶片及相邻叶片的温度、转子轴向位移等因素对单线圈式测量系统温度自补偿能力的影响规律,实现了定量计算。对于叶片材料和形貌影响因素,标定曲线的获取及探头结构的优化是主要解决途径。2010年,英国牛津大学的Chana等设计了具有细长截面特征线圈结构的电涡流传感器,提高了测量的空间分辨力。2019年,美国阿克伦大学的Zhe团队通过建立感应线圈与涡流等效虚拟线圈之间的互感模型,提出了一种适用于不同材料叶片的间隙值标定新方法,0.5~5 mm量程内,测量误差优于3.2%。对于叶片转速影响因素,2019年,北京航空航天大学的吴江等针对电涡流信号的幅值随转速增加而衰减的问题,采用非线性回归方法对提出的速度调整模型进行训练,获得了叶尖间隙与电路响应时间、转速的定量关系,完成了微型涡喷发动机的压气机测试,重复性优于10 μm。

主动法的探头结构较为简单,仅有线圈及磁芯是其核心工作元件,因此相比于其他方法,其耐高温传感器探头的研制更为容易,但线圈的阻抗易随环境温度的增加而漂移,影响间隙测量精度。未来可以探索主动法的信号温漂补偿方法,在探头中增加测温元件监测温度的变化,实时调整励磁线圈的激励电流,补偿线圈的阻抗漂移。此外,由于机匣也会在激励磁场中产生电涡流效应,主动法通常需要在机匣上打孔以完成测量,但在2012年,加拿大国家研究委员会的Mandache等利用主动法的工作原理,提出了一种基于脉冲法的测量方案,高强度磁场可以穿透6.35 mm厚度的镍铬铁合金机匣测量发动机内部叶片的叶尖间隙。主动法正朝着非侵入、非介入的方向发展,未来需要更深入地研究传感器隔机匣测量的工作机理。

电涡流法的普遍优点是传感器探头结构简单,制作成本低,抗污染颗粒、油污、水汽的能力强。但由于该方法基于电涡流效应工作原理,要求待测叶片具有良好的导电性、厚度不能过薄且磁导率不能过高,以避免磁效应对电涡流效应的干扰,从而保证传感器的测量灵敏度。然而工程实际中,待测叶片厚度常常较小(2 mm以内)而探头直径通常较大(在6 mm以上),该方法的灵敏度相对其他方法较低。研究高温、叶型、转速等因素对叶尖间隙测量精度的影响规律,优化传感器探头结构设计,具有重要意义。未来需要进一步研究耐高温传感器研制技术,宽带宽、高信噪比的信号调理技术,信号随温度漂移的补偿技术,主动法传感器的隔机匣测量技术等,推动电涡流法在航空发动机的工程应用。

3.5 微波法

微波法基于短程毫米波测距雷达工作原理,安装于机匣内的传感器发射微波信号,同时接收叶片端面的反射信号,通过检测信号频率或幅值的变化,实现叶尖间隙测量。该方法按照测量原理的不同,主要包括谐振频率测距法和相位差测距法。

3.5.1 谐振频率测距法

谐振频率测距法最早由德国联合技术公司的Grzybowski等在1996年提出,其基本原理如图14所示。传感器探头与待测叶片构成了谐振腔,叶尖间隙变化会引起谐振腔谐振频率的变化。通过发射快速线性扫频的射频信号,识别接收信号强度最大时的频率值,实现间隙测量。

图14 基于谐振频率测距法的微波式叶尖间隙测量系统基本原理[117]Fig.14 Basic principle of microwave blade tip clearance measurement system based on resonant frequency ranging method[117]

在该方法被提出以来的20年间,随着射频器件行业的发展以及检测仪器性能的提升,谐振频率测距法的工作原理不断升级优化,探头结构逐步迭代更新。在测量原理方面,1997年,德国戴姆勒-奔驰研究中心的Wegner等采用单片式微波集成电路技术,设计了一种开口谐振腔式微波传感器,更清晰地阐述了谐振频率测距法的工作原理。2019年,伊朗喀山大学的Aslinezhad等提出一种基于机器学习的新型测量方法,采用K波段(18~27 GHz)谐振腔式微波传感器,利用k-近邻算法(k-Nearest Neighbor, KNN)分类器,通过测量传感器的反射系数,实现叶尖间隙测量,但该团队在实验室环境下基于矢量网络分析仪开展的试验验证,测量速度有限。在传感器研制方面,2017年,北京航天长征飞行器研究所的Tian等利用商用有限元仿真软件,设计了工作于15 GHz的圆形开口波导式微波传感器,分析了探头尺寸参数波动对传感器性能的影响规律。2020年,中北大学的路晓设计了一种基于嵌套式分裂环谐振器结构的微波传感器,通过测试传感器的反射系数,实现了800 ℃环境下的叶尖间隙测量。

谐振频率测距法的系统带宽较宽,并且因为不存在无模糊测距范围,测量量程较大。然而目前该方法的研究尚未成熟,国内外研究团队多在实验室条件下,基于矢量网络分析仪等射频检测仪器,直接对最新研发的传感器或测量方法进行性能测试,未形成原理样机,离工程化应用的距离很远。此外,该方法存在原理性的缺陷。谐振频率的测量精度直接决定了叶尖间隙的测量精度,而传感器探头工作在高温、高压及燃气腐蚀的恶劣环境中,金属材料的体积会随温度增加而膨胀,陶瓷材料的介电常数会随温度变化而漂移,使得传感器的谐振频率必然会随高温工作环境漂移,直接影响了测量精度。目前该方法在叶尖间隙测量领域逐渐被相位差测距法所取代。

3.5.2 相位差测距法

相位差测距法最早由德国西门子公司的Wagner等在1998年提出,其基本原理如图15 所示。微波信号产生单元同时提供单频连续波形式的射频发射信号和参考信号,两信号同频同相且具有较高的频率稳定度。发射信号经路径传输后,投射到待测叶片端面,并原路返回,与参考信号进行正交干涉解调,获得两信号的相位差。通过检测相位差的变化,实现间隙测量。

图15 基于相位差测距法的微波式叶尖间隙测量系统基本原理[122]Fig.15 Basic principle of microwave blade tip clearance measurement system based on phase difference ranging method[122]

在相位差测距法中,传感器探头本质上是一种小型微波天线。不同于一般的雷达测距天线,微波探头需要经过特殊设计才能适应微小距离(mm量级)测量。此外,航空发动机内部高温、高压、燃气腐蚀及有限的安装空间,极大限制了天线的应用种类。选用的天线必须具有端射、小尺寸、带宽合适、辐射近场分布合适等特性,因此,微波天线设计技术是该方法一直以来被重点关注的关键技术。2003年,美国佐治亚理工学院的Geisheimer团队设计了一种微带天线结构的微波传感器,工作频点5 GHz,能在650 ℃下,1 500~18 000 r/min 转速下,无故障工作超过800 h,该天线方案于2017年被天津大学段发阶团队所采用,实现了叶片振动和叶尖间隙参数的同时测量。2006年,波兰空军技术学院的Perz等设计了一种开口波导结构的微波传感器,适用于噪声中微弱信号的测量。2007年,该团队的Rokicki等设计了一种高空间分辨率的差分天线,回波信号具有低占空比、快速下降时间的优势。2009年,德国埃尔朗根-纽伦堡大学的Schicht等基于开口波导结构方案,加入了耦合器和短路子结构,有效消除了泄露信号和天线失配信号的影响,适用于10~50 mm的测量范围。2012年,瑞士洛桑联邦理工学院的Violetti等研制了圆柱谐振腔式微波传感器,工作频点24 GHz,耐温20~900 ℃,完成了在航空发动机上的工程测试。综上,在微波天线设计方面,目前研发较为成熟的微波式叶尖间隙传感器主要包括两类:微带天线型传感器,研发团队以美国为主;谐振腔型传感器(与开口波导型的原理相同),研发团队以欧洲为主。

相位差测距法基于相位差的变化实现间隙测量,系统中硬件模块的性能直接决定了相位差识别的精度和实时性,从2015年起,间隙信号调理及预处理电路的设计开始成为研究热点。2015—2017年,北京长城计量测试技术研究所的谢兴娟团队,采用低通滤波法设计了数字下变频模块,量程0.5~6 mm。2017年,电子科技大学的潘跃静设计了雷达收发前端结构,利用微波脉冲信号完成了叶尖间隙测量。2018年,北京化工大学的Dengyue等提出了基于FPGA的信号预处理方案,利用Vivado HLS型编译器进行了算法优化,加快了信号处理速度。

相位差测距法的系统带宽较宽,高温环境引起的谐振频率点偏移问题不直接影响被测相位,因此,其测量精度比谐振频率测距法高。但高温环境容易引起传输路径上的相位漂移,影响测量精度。2008年,俄罗斯雷达技术-2T有限公司的Maslovskiy等研制了基于波导探头结构的双路超外差式测量系统,通过双探头参比测量方法,消除了高温造成的线缆相位漂移,测量精度优于50 μm。

相位差测距法存在无模糊测距范围,使量程限制在射频信号的半波长以内,动态的叶尖间隙相位信号被折叠到±180°之间,呈现相位包裹的现象。研究信号动态测量方法和测量量程提高方法具有重要意义。2012年,德国埃尔朗根-纽伦堡大学的Schicht等利用自聚焦雷达技术,有效克服了相位识别模糊问题,提高了系统量程。2021年,天津大学段发阶团队采用相位区域自适应截取、尺度调整、相关匹配、多项式拟合相融合的技术手段,实现了叶尖间隙值的高精度动态提取。

在相位差测距法中,相位测量精度易受待测叶片形貌、转子轴向窜动、周围静子件的杂散反射等因素影响,测量系统标定技术是又一关键技术。2005年,美国佐治亚理工学院的Geisheimer团队利用数学建模及有限元仿真方法,获得了叶片弯曲角度及叶片宽度对测量精度的影响规律。2010年,该团队的Kwapisz等研究了传感器的标定方法,通过选取探头的最优安装位置,减小了转子轴向窜动引起的测量误差。2018年,南京航空航天大学的杨季三等提出了一种基于频率域误差模型的信号校准方法,提高了标定曲线的线性度,减小了系统测量误差。

美国和俄罗斯积极将该方法应用于航空发动机的工程测试中。2003年,美国普惠公司利用该方法,开展了首次上机试验,获得了测量重复性、一致性、耐久性、线性度等实验数据。2014—2019年,美国利用Meggit公司的产品,将系统应用于航空发动机的结构健康监测和主动间隙控制中,系统典型带宽5 MHz,探头无冷却耐温900 ℃,有冷却耐温1 200 ℃,给出了探头安装方案和部件实验器测试结果,测量精度达到25 μm。2012年,俄罗斯完成了系统在PS-90A2型发动机上的台架试验,分辨力10 μm,精度50 μm。然而由于该方法的研发成本较高、技术难度较大,中国尚未在实际航空发动机上开展实验测试,未来可通过突破上述关键技术,推动相位差测距法在中国的应用进程。

微波法的系统带宽较宽,能满足高叶尖线速度旋转叶片的叶尖间隙测量需求;其传感器探头耐高温和抗燃气腐蚀的能力强,测量量程较大(可达6 mm),在航空发动机风扇、压气机、涡轮机叶片均能得到有效应用。但微波法存在空间滤波效应,传感器探头存在半功率波束宽度,叶尖间隙测量结果是辐射面积内所有点到传感器探头距离的矢量加权平均值,因此,该方法与光纤法相比,空间分辨力有限。设计小型化、高定向性的微波传感器探头结构对于提高叶尖间隙的测量分辨力和精度具有重要意义。为推动微波法在航空发动机的工程应用,未来需要进一步研究耐高温传感器研制技术、传输路径的相位漂移补偿技术、叶尖间隙信号动态测量方法、测量系统标定技术等,实现微波法在中国航空发动机工程测试中的应用。

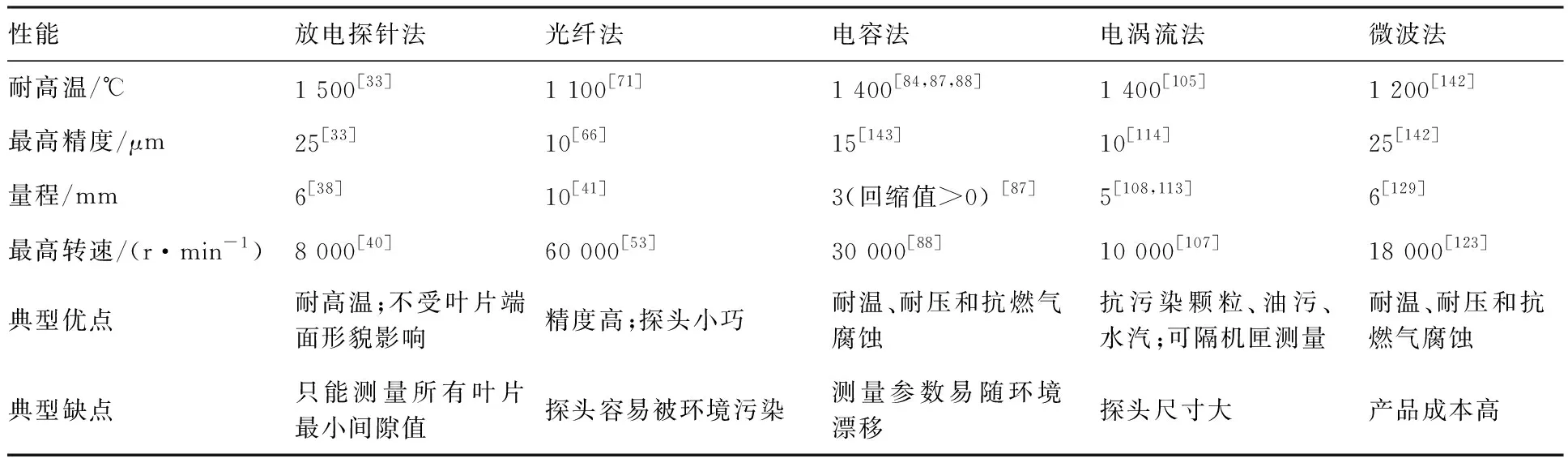

本节介绍了各类叶尖间隙测量方法的工作原理、难点问题、关键技术发展历程及未来发展方向。为更清晰地展示各类方法的性能特征,将不同叶尖间隙测量方法的性能归纳如表1所示。

表1 不同叶尖间隙测量方法的性能Table 1 Performance of different blade tip clearance measurement methods

目前,电容法的研究最为成熟,相关产品已应用于航空发动机、燃气轮机的风扇、压气机、涡轮等部件的台架试验,法国的Snecma公司采用Fogale公司开发的电容式叶尖间隙测量系统,在4万英尺高空模拟环境下,对TP400型发动机进行了连续20 h的测试。在其他测量方法中,光纤法的测量精度最高,但探头仅能工作在干净环境中,常应用于航空发动机冷端部件;电涡流法抗水汽且可隔较薄的机匣测量,但探头尺寸大,常应用于汽轮机;微波法耐高温和抗燃气腐蚀的能力强,但研发成本高,技术难度大,欧美国家已将其应用于航空发动机的台架试验,而中国尚未开展工程测试;放电探针法只能测量最小间隙值,由于测量原理的缺陷,研究成果较少。

在现有的叶尖间隙测量产品中,法国Fogale公司的MC925型电容式叶尖间隙测量系统占国内市场份额最大,其次是中国善测公司的BCMS型电容式叶尖间隙测量系统,此外还有英国Rotadata公司的ROTATIP型放电探针式叶尖间隙测量系统、美国Hood公司的双光纤束型传感器和基于被动法的电涡流式传感器、善测公司的双光纤束型传感器和基于主动法的电涡流式传感器、美国Meggit公司的基于相位差测距法的微波传感器等。

4 发展趋势与展望

结合以上测量原理、关键技术和研究进展,可以预测到航空发动机叶尖间隙在线测量技术未来重点研究方向主要包括以下6个方面。

4.1 适应更恶劣的工作环境

随着第五代航空发动机的应用和第六代航空发动机的研发,现代航空发动机正朝着高推重比、高增压比、高涡前温度及高机动性能方向发展,叶尖间隙测量系统,尤其是传感器的工作环境越来越恶劣。首先,需要进一步深入研究耐高温、体积小巧的叶尖间隙传感器研制技术,突破传感器耐高温封装工艺瓶颈;其次,发动机在运行过程中经历启动、稳定和关停等多种状态,传感器探头材料的选型需要重点关注抗热循环载荷的能力;再次,涡轮部件工作在燃烧室后端,高温高压的燃气混合着水蒸气以及不完全燃烧的颗粒容易影响着探头的可靠性及系统的测量精度,未来需要探索传感器自清洁技术和外防护技术,提高抗污染能力;最后,发动机运行过程中机械振动较大,例如,某中等涵道比涡扇发动机在9 676 r/min转速下,机匣前端振动加速度接近600 m/s,需要开展传感器探头及线缆的振动试验和加速度试验,保证传感器的抗振能力。

4.2 更高的测量精度

叶尖间隙的测量精度通常在间隙变化范围的1%左右,高精度的叶尖间隙测量数据是开展发动机轴心轨迹分析和叶片早期裂纹故障诊断的重要数据源,也为航空发动机主动间隙控制提供了数据支撑。测量精度的提升对于间隙数据的横向扩展应用意义重大。未来需要针对不同原理的叶尖间隙在线测量方法,开展叶尖间隙测量精度影响因素分析,重点针对包括:数采、测试软件误差;测量时环境振动;校准时测量基准精度;测量时环境温度;测量时传感器安装位置;测量时传感器安装角度;测量时转子轴向窜动等影响因素深入进行理论建模和试验测试;此外,涡轮叶片常呈现H型凹腔或顶端带冠的形貌,电容、微波等传感器存在空间滤波效应,影响叶端形貌的识别,采用结构优化、波束聚焦等手段研制更高空间分辨力的传感器,是未来的研究方向之一。

4.3 更大数据量的信号采集与处理

随着新型航空发动机的研发,整机全级叶片的叶尖间隙参数在线监测愈发重要,由此产生了更加庞大的测量数据量,对测量系统的采集和处理功能提出了更大挑战。需要进一步深入研究多通道叶尖间隙信号高速采集与预处理技术,在下位机中选用占用空间更少、处理速度更快、信号失真度更小的降噪滤波算法以及传输速率更高的数据传输协议;其次,为了满足叶尖间隙信号全采集和实时分析处理的不同层次需求,可进一步研究具备多通道叶尖间隙信号全采集、感兴趣区域采集和间隙值在板计算功能的采集与预处理模块;此外,进一步优化计算机软件中的数据高速缓存、间隙波形轮廓截取、间隙值计算等技术,实现更大数据量的数据采集与处理。

4.4 基于传感信号复用的功能拓展

在航空发动机旋转叶片的运行状态参数中,除了叶尖间隙参数之外,振动及应力参数也是影响发动机运行安全的关键。基于叶尖定时原理的叶片振动参数测量系统已成为航空发动机台架试验的标配技术,分为光纤式、电容式、电涡流式和微波式,并且通过动应力反演,可有效获得动叶片应力场分布。该系统的典型结构同样可归纳为传感器、驱动及调理模块、采集及预处理模块和计算机四大部分,与叶尖间隙在线测量系统架构一致,可以统一。基于传感信号复用的功能拓展,实现一支传感器多种功能,即“一传多能”,是未来的重要发展趋势。将叶尖间隙测量系统中传感器获取的原始叶尖间隙信号接入叶片振动参数测量系统的驱动及调理模块,该信号的脉冲到达时刻可作为叶片振动位移的计算依据,实现振动及应力参数的测量,能有效减少发动机机匣的钻孔数量及传感器个数,提高发动机安全裕度。

4.5 系统的机载应用

目前典型的叶尖间隙在线测量系统更适用于航空发动机的地面台架试验,并且法国已率先开展了测量系统在高空模拟试车台上的测试。未来,叶尖间隙在线测量技术将朝着航空发动机机载应用的方向发展,而中国也将测量系统的机载应用确定为“十四五”规划需要重点探索和推进的方向之一。为实现典型测量系统向新型机载系统的转变,原来的四大组成部分将缩减为传感器、信号处理机载模块两个部分。其中,传感器安装在机匣安装孔内,与典型测量系统中的一致;信号处理机载模块放置在航空发动机的电子仓内,具有传感器驱动、原始叶尖间隙信号调理、信号的模拟-数字转换、叶尖间隙值的在板计算、间隙脉冲原始数据高速存储、间隙值预警输出等功能。信号处理机载模块的“六性”(可靠性、维修性、保障性、测试性、安全性和环境适应性)及电磁兼容性设计是未来实现系统机载应用需要重点攻关的技术问题。

4.6 基于叶尖间隙信号的发动机健康管理

航空发动机转子长期工作在高温、高压等恶劣环境下,受气动、机械、热等多种载荷作用,容易发生不平衡、不对中、转静碰摩、弯扭变形、轴向窜动等典型故障,严重影响航空发动机的效率和安全。叶尖间隙信号包含丰富的转子系统运行状态信息,是实现发动机健康管理的有效途径。未来可以建立航空发动机机匣-叶片-轮盘-转轴耦合数学模型,探索融合叶尖间隙、定时信号等多源数据的转子动力学特性提取方法,开发基于支持向量机、神经网络等机器学习算法的转子故障诊断方法,实现对转子系统典型故障的准确识别,保障航空发动机的健康运行。

5 结 论

1) 旋转叶片尖端与机匣内壁之间的叶尖间隙参数是保障航空发动机工作效率和运行安全的关键,实时在线的叶尖间隙测量为主动间隙控制提供重要数据支撑。

2) 叶尖间隙在线测量方法采用叶端传感工作原理,典型的叶尖间隙测量系统主要包括传感器、驱动及调理模块、采集及预处理模块和计算机4个部分。叶尖间隙的常用测量流程可简要总结为传感器发射电磁波信号并获取原始叶尖间隙信号,驱动及调理模块完成原始信号到模拟信号的转化,采集及预处理模块完成模拟信号到数字信号的转化并进行预处理,计算机软件完成叶尖间隙值的计算。

3) 叶尖间隙在线测量的关键技术可归纳为:耐高温、体积小巧的叶尖间隙传感器研制技术,叶尖间隙信号高信噪比、宽带宽调理技术,多通道叶尖间隙信号高速采集与预处理技术,叶尖间隙信号实时、高精度处理技术,叶尖间隙测量系统标定技术和叶尖间隙测量系统试验验证技术,共6个方面。

4) 航空发动机叶尖间隙在线测量方法,按照测量原理的不同,可分为放电探针法、光纤法、电容法、电涡流法和微波法等,详细分析了各种测量方法的工作原理、性能特征、关键技术发展历程及未来发展方向,并对各种方法的最新研究成果和产品情况进行了对比和总结。

5) 叶尖间隙在线测量技术的未来重点研究方向主要包括:适应更恶劣的工作环境,更高的测量精度,更大数据量的信号采集与处理,基于传感信号复用的功能拓展,系统的机载应用和基于叶尖间隙信号的发动机健康管理,共6个方向。测量技术的发展趋势与展望对后续的方法研究、系统研发及工程应用具有指导意义。