催化裂化催化剂节能降耗设计方案探索

吴德宏,张 丽,万会军

(中科合成油工程有限公司,北京 怀柔 101407)

催化裂化(以下简称FCC)工艺是在催化剂的作用下,有选择性地将重质原料油转化为汽油、液化气等燃料的路线,是当今重要的炼油加工技术之一,可以最大量地获得轻质油组分。针对高温浆态床费托合成产品以高清洁柴油、蜡和石脑油为主的特点,采用FCC工艺将费托蜡转化为高清洁汽油可丰富费托合成下游产品、意义重大。以费托蜡为原料的FCC装置,其催化剂一般采用半合成法技术路线,包括成胶、喷雾干燥、焙烧及尾气吸收等工序。流程见图1。

图1 FCC催化剂生产流程框图

一定量的拟薄水铝石、浓磷酸、浓盐酸和1#分子筛、2#分子筛等原料分别按比例依次加入打浆罐混合搅拌形成磷铝胶和分子筛浆液,定量的磷铝胶、分子筛浆液、高岭土在成胶釜中混合反应,形成催化剂浆料。成胶产生的催化剂浆料经喷枪高压雾化形成含固液滴,在干燥塔中快速干燥后形成半成品催化剂颗粒,然后进入焙烧炉进行焙烧处理,形成颗粒状固体催化剂产品。喷雾干燥及焙烧工序产生的尾气送至尾气吸收工序,处理后达标排放。

1 能耗影响因素分析

FCC催化剂生产过程,能量主要消耗在喷雾干燥和成型焙烧两个系统。要想降低催化剂的生产成本,提高产品市场竞争能力,降低其能耗是一主要因素。而降低能耗的关键是提高过程热量利用率、降低喷雾干燥的燃料消耗。根据喷雾干燥流程,进行热量平衡分析,热量衡算示意图如图2。

图2 喷雾干燥热量衡算示意图

图2中,Q0、Q1、Q2、QF、QR、QR、QD、QL为流入或流出系统的热量,kW;L为 绝干空气流量,kg/s;W为浆料水分蒸发量,kg/s;G1、G2为浆料及产品的流量,kg/s;H0、H1、H2为冷风进燃气炉、出燃气炉、离开干燥塔时的湿度,kg/kg(绝干气);I0、I1、I2、IG-1、IG-2为原料及产品的焓,kJ/kg(绝干气);X1、X2为浆料及产品的干基含水量,kg/kg(绝干料);T1、T2为浆料及产品的温度,℃;t0、t1、t2为冷风进燃气炉、出燃气炉、离开干燥塔时的温度,℃。

根据热量平衡:输入系统热量=输出系统热量,可知:

Q0+QR+QF=QD+QL+QP+Q2

(1)

由1式得:

QR=(Q2-Q0)+(QF-QP)+QD+QL

(2)

易知:

QR=L(1.01+1.88H0)(t2-t0)+G2Cm(T2-T1)+

W(2490+1.88t2-4.2T1)+QL

(3)

分析以上两式可知,加入干燥系统的热量QR用于:

a)加热空气(Q1-Q2);b)加热物料(QF-QP);c)蒸发水分(QD);d)热损失(QL)。

干燥系统的热效率:

在连续干燥过程,进、出干燥塔的操作条件不变,因此系统蒸发量一定,热损失可认为不变。为提高干燥系统的热效率,理论上可采取措施有以下几方面:

第一、提高冷风的温度,减少燃料的消耗;第二、采用尾气循环技术,减少尾气排放量;第三、利用尾气余热预热物料;第四、加强设备管道的保温隔热,减少系统热损失。

由于喷雾干燥尾气中含有HCl气体,在进入尾气处理系统前,温度不应低于露点温度,否则管线中会出现凝结水进而产生盐酸,对碳钢管道及设备造成腐蚀,设计时一般不低于120℃。因此利用尾气预热物料的有效利用率非常低、且不好控制,故不建议采用尾气预热物料。设备及管道的保温隔热,从材料的热导率、环保性、经济性、适用性等几方面综合考虑进行设计。因此,本文重点从前两方面入手,寻求FCC催化剂的节能生产技术方案。

2 节能降耗设计方案

2.1 焙烧尾气余热利用

以内蒙古自治区某FCC催化剂项目为例进行研究,该项目2018年建成投产,目前正常运行。该项目成型焙烧工序采用电加热,催化剂灼减的主要成分为水蒸气及少量HCl,灼减量不足焙烧尾气质量分数的10%,且尾气温度较高(120~150 ℃)。若直接去尾气处理系统进行吸收处理,不仅不能利用尾气本身含有的热量、还需增加冷却介质,造成资源浪费。因此,将这部分气体作为喷雾干燥燃气炉的冷风来源进行利用,可有效降低燃气炉燃料消耗,同时减少尾气的排放量,实现了节能减排。

1)节能计算

催化剂浆料进塔温度T1:35 ℃,固含率x1:36%。

干燥产品温度T2:120 ℃,含水率x1:18%,产量G2:720 kg/h,平均比热Cm:0.96 kJ/kg℃。

助燃冷风 风量:7200 kg/h,进炉温度t0:10 ℃,出塔温度t2:120 ℃。

平均湿度H0:0.005。

焙烧尾气 风量:5 820 kg/h,尾气温度t0:120 ℃,平均湿度H0:0.021。

蒸发水量W=720×0.18/0.36-720=920 kg/h。

液化气热值 46.5 MJ/kg,燃气炉效率约88%,系统热损失QL按照输入热量的5%计。

根据物料平衡、热量平衡关系,可求得尾气湿度、液化气用量及系统热效率等。

计算结果见表1。

表1 焙烧尾气余热利用前后喷雾干燥结果对比表

2)经济效益分析

进行焙烧尾气余热回用后,可使喷雾干燥系统热效率由54%提高至68%,节能效果明显。吨产品液化气用量可节省 28 kg,年产量按 3000 t/a 计算,年节约生产成本:

(0.028×3000×7000)÷10000=58.8万元。

2.2 热风循环技术

根据上述分析,提高助燃空气温度、减少尾气排放量,可有效提高系统热效率。由于喷雾干燥尾气的温度 180 ℃,湿度小于0.16,距饱和状态很远,该湿空气吸收水蒸汽的能力还很大,有一定的利用价值。采用热风循环技术,将尾气热风引至喷雾燃气炉,与 120 ℃ 焙烧尾气混合进入燃气炉,实现热风再循环,进而降低实现减少尾气排放量、提高系统热效率的目标。热风循环流程图如图3。

图3 热风循环技术流程示意图

根据物热平衡分析,随着尾气循环量的增加,进入系统的焙烧尾气及系统最终排放尾气的量均降低,系统热效率可以进一步提高。但是,随着循环热风比例不断增加,进塔气中水蒸气的含量逐渐增大,水蒸气分压逐渐提高,致使相对湿度也逐渐增大,干燥的推动力随之下降。因此,热风循环量不能太大,应该控制在合理范围,在保证操作运行平稳的前提下,尽可能降低能耗、节约成本。

控制喷雾塔蒸发量 920 kg/h,计算不同循环风量下喷雾尾气的湿含量、液化气消耗量,进而计算系统能耗,进行分析。

1)循环量对系统热效率的影响

循环热风与液化气耗量关系见图4。

图4 热风循环比与液化气耗量关系图

由图4可以看出:热风循环比从0增加到14%的阶段,液化气耗量变化较大、热效率提升也较多;当循环量继续增加时,液化气减少量及热效率提升量变化比较均匀。这是因为没有热风循环时,焙烧尾气不足以提供燃气炉全部助燃风,需补充部分环境冷风;当循环热风量增加至干燥尾气量的14%时,刚好不用补充环境冷风,因此该阶段液化气减少量较明显;继续加大循环量时,由于循环热风温度(180 ℃)与焙烧尾气温度(120 ℃)相差不大,因此系统热效率提升过程比较缓慢。理论上,在保证燃气炉正常工作的前提下,循环量越大,系统热效率越高。

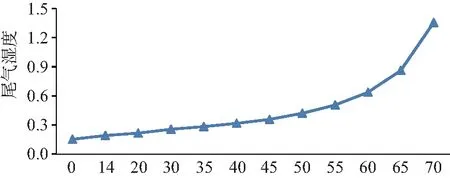

2)热风循环对湿度的影响

尾气湿度与热风循环量关系见图5。随着循环热风量增加,尾气湿度逐渐提高,热风循环量越大,尾气的湿度的增速越快,尤其循环量超过60%后,尾气湿度随循环量迅速上升。另一方面,根据操作经验,当尾气湿度大于0.60(或相对湿度大于50%)时,喷雾干燥塔就会产生粘塔现象,影响产品质量,不能保证系统平稳运行。为保证系统在一定范围内平稳操作,尾气湿度按照 0.5考虑,此时热风循环比约55%。结合图6,当循环热风增加至55%左右,曲线出现拐点,为较优操作点。

图5 热风循环比与热效率关系图

图6 热风循环比与尾气湿度关系图

3)经济效益分析

根据上述分析,取热风循环比55%,既能保证系统稳定操作,又可降低能耗,系统热效率由67.6%提高至78.1%,液化气用量可节省15 kg/t产品,按照年产量按 3000 t/a 产品产量计算,年节节约生产成本:

(0.015×3000×7000)÷10000=31.5万元

3 节能方案效益

综上所述,回用焙烧尾气余热、采用热风循环技术,既能减少燃料气的用量、降低能耗,又可减少装置尾气排放总量,有效做到了节能减排,每年可节约成本:58.8+31.5=90.3万元。

4.结论验证

根据2020—2021年该FCC催化剂装置运行数据,喷雾干燥系统热风循环比约50%~60%、液化气平均用量约 63 kg/h(即98.8 kg/t产品),与设计计算值97 kg/t产品基本一致,设计节能降耗技术方案运行可靠、效果显著。