铝加工厂生产废料处理方式

曾宏凯

(中色科技股份有限公司,河南 洛阳 471039)

在铝产品的生产加工过程中,不可避免的会产生大量的工艺废料和残次品。比表面积相对较小的铝合金扁锭切头尾料及热轧过程中的切头料、切边料被称为一、二级废料。铝合金铸锭的锯屑料、铣屑料,厚度小于2mm的不规则冷轧切边、切片薄料,铝箔切边料等被称为三级废料。它们共同的特点是金属比表面积大、形状不规则,且大多含有较多的油污、有机涂层及其它污染杂质。近年来新建的铝材加工厂年产能多数在几十万吨级别,如此大规模的铝加工厂,从其自身的加工废料中回收利用的废料金属,烧损每减少0.1%,每年节约的金属将达百吨级。在提倡“绿水青山就是金山银山”“碳达峰碳中和”的今天,如何有效的处理这些废料,减少金属的烧损,提高金属的综合利用率,是当前铝加工企业亟需解决的问题[1]。

1 铝加工厂废料的特点及回收处理现状

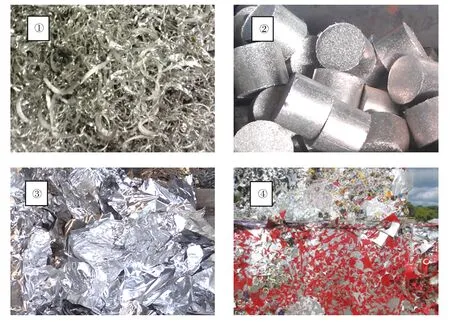

铝加工厂生产过程中产生的三级废料(图1),因其具有如下几个特点,是目前铝加工厂最棘手的待处理废料:

第一种是铝加工厂熔铸车间生产的铸锭锯切头尾时,由锯口产生的锯屑,这部分废料占铝板带材加工产品投料量的0.2%左右,占铝挤压材加工产品投料量的0.8%左右。废料的特点是每1t废料约含1100g的润滑油,经压块后密度可达2.0t/m3。

第二种是铝板带材加工厂生产用的扁铸锭铣面产生的铣屑,这部分废料占铝板带材加工产品投料量的3.5%左右。废料的特点是每1t废料约含6g的润滑油,且大部分以散料的形式进行回收利用,其密度约为0.3t/m3。

第三种是由铝挤压材加工厂生产用的圆铸锭车皮镗孔产生的铝屑,这部分废料占铝挤压材加工产品投料量的5.5%左右。废料的特点是含有较多的润滑用乳液。

第四种是铝板带材加工厂生产产生的厚度小于2mm的冷轧切边、切片薄料、铝箔切边料等,这部分废料占铝板带材加工产品投料量的7%左右。废料的特点是含较多的轧制油,经打包后废料的密度可达2.0t/m3。

第五种是铝板带材加工厂生产产生的含有机涂层的冷轧切边、切片薄料。而这种废料的特点是每1t废料约含15kg的有机物涂层,经压块后废料的密度可达2.0t/m3。

这些三级废料的共同特点是比表面积大、密度轻、废料表面含有较多的有机油污或涂层。目前,国内铝加工企业大多采用将这些废料直接投入熔炼炉重熔的传统方法进行回收处理。但将三级废料直接投入熔炼炉的处理方法,其突出问题是金属烧损大,有机物燃烧产生的含有有害气体的烟尘环境污染较重。例如国内某大型铝板带材加工厂统计数据显示,利用三级废料直接投入熔炼炉的处理方法,金属平均烧损率为7.5%,远远大于采用燃气熔炼炉熔化重熔用铝锭进行生产时2%的金属烧损率。所以,采用将三级废料直接投入熔炼炉的处理方法不仅造成了大量的金属资源浪费,而且提高了企业生产成本,降低了企业的经济效益,不利于企业健康长远的发展[3]。

①-铣屑废料;②-锯屑压块料;③-铝箔废料;④-涂层废料图1 三级废料Fig.1 Level 3 waste

2 铝加工厂生产废料处理方式发展方向

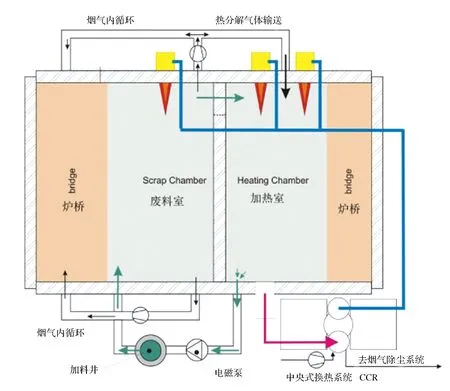

双室炉由废料室、加热室、燃烧及热风循环系统组成。辅助设备由电磁泵系统、加料系统组成。因其特殊的熔铝形式和热能的高效利用形式,逐渐成为现代铝加工厂处理自产废料的主流处理方式。该炉型可处理包括较干净的厚壁废料以及一、二级废料和碎片状,薄壁、带油污杂质的三级废料。双室炉处理废料有以下几个特点:

(1)碎屑状的废料可以从电磁泵系统的上料井装料。电磁泵同时能实现炉子的铝液循环,该循环是通过电磁泵从加热室熔池抽出相对高温的铝液经上料井打到废料室。这种方式加强了从加热室到废料室的热传输,使熔池温度和化学成分更均匀,同时也使碎屑状的废料浸没进入炉膛的铝液中,避免直接与烧嘴火焰接触,降低了废料金属的烧损。

(2)废料室侧墙外装有变频控制的热气循环风机,可用于加强废料室内的热气流传输,并将热气抽吸后直接喷射到放在废料室炉桥上的废料,使这些废料通过炉子自身的热风循环系统及废料室特殊的烧嘴快速预热,使废料中的油污、有机涂层等杂质蒸发出来进入废料室的炉膛烟气内。

(3)炉内处于低氧气氛。为减少金属烧损,在废料预热和熔化时,炉内气氛中的氧含量需降到最低。双室炉特殊设计的燃烧和助燃系统,有效的控制空燃比,保证整个炉膛内在工作过程中始终处于低氧气氛状态。

(4)热分解气体二次燃烧。废料室的烟气含有油气、有机物蒸发气体等热分解有害气体,由一个循环风机送到加热室的烧嘴区域进行二次燃烧。二次燃烧需保持在特定温度、特定加热室尺寸和低氧气氛中的条件下进行。在加热室,有害气体的燃烧时间比在任何所谓后燃室的燃烧时间都长。在加热室对热分解气进行二次燃烧,同时利用该热分解气的热值(热分解气中可燃物燃烧时产生的热量)对加热室进行加热,因此,减少了双室炉的能耗。同时,因为进入加热室的热烟气是来自废料室,没有掺入外界空气,保证了整个燃烧气体的低氧含量,可有效防止增加炉内金属的烧损。

(5)中央式换热系统(CCR)。双室炉的燃烧系统中有一个中央式换热系统(CCR)。其工作原理是利用加热室炉膛内的热烟气对蓄热体进行加热,同时保证该热烟气能迅速冷却至250℃以下(设备厂家称之为淬冷)。通过对烟气的淬冷而不是一般的缓冷,且保证排放的烟气温度始终低于250℃,可有效避免有害物质,特别是二噁英的重新合成。助燃风机抽吸的冷空气,通过经加热后的蓄热体被迅速加热至900℃左右再进入烧嘴系统与燃气混合进行燃烧。这样有效地利用了烟气的热量,提高炉子的热效率,降低炉子的燃料消耗。

(6)特殊设计的炉门加料系统。除了散状的废料之外,其它含油、含涂层的废料都可以通过废料室的炉门加入。废料先加入特殊设计的加料车料斗中。加料车的密封罩可与炉门罩完全对接,因此,装料时炉内逸出的所有烟气将被炉门烟罩收集并送到烟气处理系统,避免车间环境遭受较大程度的污染。开启炉门后,加料车的料斗移到废料室炉桥上方,抽回料斗的底板,废料平稳的落到炉桥上,因此,没有废料直接落入熔池。所有废料进入熔池前在炉桥上被预热并干燥。图2是双室炉的工作原理图。

图2 双室炉工作原理Fig.2 Working principle of dual-chamber furnace

3 总结

铝加工厂生产产生的废料占加工材投料量的20%~30%,选择合适的处理方式对这些废料进行处理利用,无疑将较大程度的提高生产企业综合成品率和经济效益,降低金属消耗量和企业生产成本。

双室炉特殊的废气二次燃烧设计和烟气温度淬降功能,可有效防止合成有机物杂质燃烧产生二噁英等有害气体。针对大批量、不频繁更换合金品种的生产企业,且废料尺寸范围较大,含较多油污、乳液、有机涂层,应采用双室炉对其进行复化处理。