磨矿介质对氰化尾渣浸出提金效果的影响研究

王家奇 李艳军 余建文 徐海龙 张小龙

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

黄金作为重要的贵金属,在国民经济中发挥着重要的作用。黄金既是人们日常重要的装饰品,还是一种重要的金融工具,黄金储备是一个国家货币具有流通价值的重要支撑,对国家的金融稳定具有重要作用[1]。同时,黄金具有高传导性、高抗氧化、抗环境侵蚀等特性,广泛应用于电子工业等领域[2-3]。近年来,随着我国金矿资源的大量开发,国内矿山金矿资源禀赋越来越差[4]。目前,我国金矿资源金品位较低,微细浸染型等难处理金矿资源占比多。由于金矿中的金多包裹于伴生硫化矿等矿物中,单体解离困难,导致金浸出率低[5-6]。此外,金矿中普遍存在的硫铁矿物和磨矿过程中低碳钢磨矿介质的使用,均会导致氧化铁和氢氧化铁胶体的产生。研究表明,硫化矿物表面可观察到不同厚度的羟基氧化铁胶粒、铁絮状物和氧化铁/氢氧化物层,氧化铁/氢氧化物在矿物表面吸附形成的吸附膜会对浸出过程产生不利影响[8-9]。因此,有必要探究不同磨矿介质对金矿后续浸出过程的影响规律,以便寻求一种替代铸铁球的研磨介质。

本研究以中国黄金集团三和金业有限公司的金精矿氰化尾渣为试验原料,系统考察并对比了陶瓷介质和铸铁介质搅拌磨矿对氰化尾渣中金浸出效果的影响规律,以期为金矿磨矿介质的选择及其高效浸出提供技术参考。

1 试验原料与方法

1.1 试验原料

试验所用原料为中国黄金集团三和金业有限公司金精矿氰化尾渣,粒度较细,其中-1μm粒级含量为50%,1~26μm粒级含量为30%,26~74 μm粒级含量为15.1%,+74μm粒级含量为4.9%。

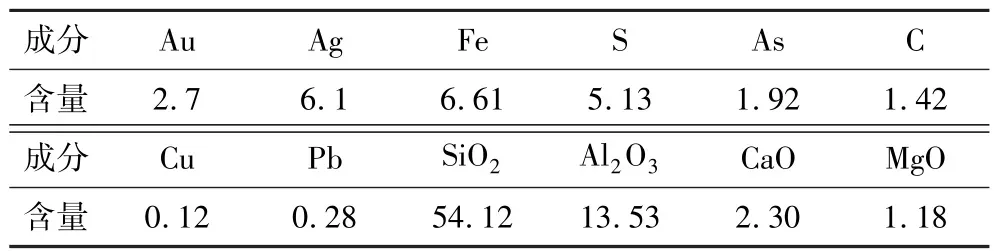

对氰化尾渣进行了化学成分及矿物组成分析,结果如表1与表2所示。

表1 氰化尾渣的化学成分分析结果Table 1 Analysis results of the chemical composition of the cyanide residue %

表2 氰化尾渣的矿物组成分析结果Table 2 Analysis results of mineral composition of the cyanide residue %

由表1可知,氰化尾渣中Au的含量为2.7 g/t,Ag的含量为6.1 g/t,具有很高的回收价值;有害元素C、S和 As的含量较高,分别为 1.42%、5.13%和1.92%;SiO2、CaO和Al2O3等成分含量较高,说明尾渣中含有一定量的石英、方解石和铝硅酸盐矿物。

由表2可知,氰化尾渣中黄铁矿和毒砂的含量分别为4.78%和4.12%,二者常与Au伴生,并形成对金粒的包裹,极难解离。

对氰化尾渣进行SEM-EDS微区能谱分析,结果如图1与表3所示。

图1 氰化尾渣SEM-EDS能谱分析Fig.1 SEM-EDS energy spectrum analysis of cyanide residue

表3 氰化尾渣检测点各元素含量Table 3 Content of each element in cyanide tailings detection point %

由表3可知:点1微区主要由Fe、S及O等元素组成,其中Fe含量43.43%,S含量43.65%,判断应为黄铁矿颗粒;点2微区的O含量为56.33%,Si含量为32.76%,Al含量为10.46%,推测应为铝硅酸盐矿物;点 3微区的 Fe含量为 33.52%,S含量为19.71%,As含量为39.82%,判断应为铁的硫砷化物矿物,如毒砂或含砷黄铁矿;点4微区的Fe含量为16.48%,O含量为52.58%,Si含量为20.29%,判断应为铁橄榄石。

试验采用的磨矿介质为铸铁球和陶瓷球,试验用药剂主要有JC浸出剂、CaO(分析纯)和FeCl3(分析纯),试验用主要设备如表4所示。

表4 试验用主要设备Table 4 Main equipment used in the test

1.2 试验方法

磨矿试验中,准备好50 g矿,将搅拌杆落到离罐底大约2 mm固定刻度线处,先将磨矿介质加入到磨机中,再将准备好的矿均匀加入到磨机,用量筒量取50 mL水加入到磨机中盖好磨机上盖,启动磨机并计时磨矿。磨矿完成后将矿浆卸到250 mL的烧杯中,并调整矿浆浓度为20%。

浸出试验中,首先向矿浆中加入一定量的CaO调整pH值,然后加入浸出剂JC,启动搅拌并计时。浸出完成后将浸出矿浆倒入洗涤盆中加入清水至盆容积的2/3,充分搅拌洗涤后加入聚丙烯酰胺絮凝剂辅助沉降,滤掉上层清液后再加入清水洗涤,反复操作5次后将矿浆过滤,将得到的滤饼置入烘箱进行烘干和称重,烘干后的矿样化验金的含量,然后基于金属量平衡原则计算金的浸出率。

2 试验结果与分析

2.1 磨矿细度对浸出效果的影响

分别使用陶瓷球和铸铁球介质进行搅拌磨矿,在JC浸出剂用量为40 kg/t、浸出时间为12 h及矿浆pH值为12的条件下,考察磨矿产品细度对浸出效果的影响,结果如图2所示。

由图2可知:不管采用陶瓷介质磨矿还是铸铁介质磨矿,金的浸出率均随着磨矿产品细度的增加而逐渐升高,浸出渣中金的品位则随着磨矿产品细度的增加而降低。当采用陶瓷介质磨矿时,在相同磨矿细度下金的浸出率均高于铸铁介质磨矿时的浸出率,浸出渣中金的含量也明显低于铸铁介质磨矿时浸出渣中金的含量。在磨矿细度为-6μm占90%时,陶瓷介质磨矿和铸铁介质磨矿浸出渣中金的含量分别降低至1.34 g/t和1.64 g/t,金浸出率分别为40.21%和34.31%。说明磨矿细度增加能够有效提高金的单体解离,有利于浸出。因此,确定适宜的磨矿细度为-6 μm占90%。

图2 磨矿细度对浸出效果的影响Fig.2 Influence of grinding fineness on leaching effect

2.2 浸出剂JC用量对浸出效果的影响

在磨矿细度为-6μm占90%,浸出时间为12

h,矿浆pH值为12的条件下,考察浸出剂JC用量对陶瓷球介质磨矿和铸铁介质磨矿产品浸出效果的影响,结果如图3所示。

图3 不同磨矿介质下浸出剂用量对浸出效果的影响Fig.3 Influence of leaching agent dosage on leaching effect under different grinding media

由图3可知:当浸出剂JC用量为10~40 kg/t时,2种不同磨矿介质条件下金的浸出率均随着浸出剂用量的增加而升高,浸出渣中金的含量则随着浸出剂用量的增加而降低;当浸出剂用量进一步提高至50 kg/t时,金的浸出率均轻微下降,浸出渣中金的品位均升高。当采用陶瓷介质磨矿时,在相同浸出剂用量下金的浸出率均明显高于铸铁介质磨矿时的浸出率,浸出渣中金的含量也显著低于铸铁介质磨矿时浸出渣中金的含量。当浸出剂用量为40 kg/t时,陶瓷介质和铸铁介质磨矿浸出渣中金的含量分别下降为1.47 g/t和1.72 g/t,金浸出率均达到最大值,分别为44.94%和39.43%。因此,确定适宜的浸出剂用量为40 kg/t。

2.3 浸出时间对浸出的影响

在磨矿细度-6μm占90%,浸出剂用量为40 kg/t,矿浆pH值为12的条件下,考察浸出时间对2种不同介质磨矿产品浸出效果的影响,结果如图4所示。

图4 不同磨矿介质下浸出时间对浸出效果的影响Fig.4 Influence of leaching time on leaching effect under different grinding media

由图4可知:当采用陶瓷介质磨矿时,在相同浸出时间下金的浸出率均明显高于铸铁介质磨矿时的浸出率,浸出渣中金的含量也显著低于铸铁介质磨矿时浸出渣中金的含量。在陶瓷介质磨矿条件下,当浸出时间为3~6 h时,金的浸出率随着时间的延长而逐渐升高;进一步延长时间,金浸出率几乎保持不变;在铸铁介质磨矿条件下,当浸出时间为3~12 h时,金的浸出率随着时间的延长而逐渐升高;进一步延长时间,金浸出率几乎保持不变。因此,采用陶瓷介质磨矿时,适宜的浸出时间为6 h;采用铸铁介质磨矿时,适宜的浸出时间为12 h。

2.4 磨矿过程中Fe3+对浸出效果的影响

为考察矿浆中Fe3+对氰化尾渣中金浸出效果的影响,在磨矿细度为-6μm占90%、浸出剂用量为40 kg/t、矿浆pH值为12及浸出时间为6 h的条件下,考察陶瓷介质磨矿过程中不同氯化铁用量对浸出效果的影响,结果如图5所示。

图5 陶瓷介质磨矿过程氯化铁用量对浸出效果的影响Fig.5 Influence of ferric chloride dosage on leaching effect during grinding with ceramic media

由图5可知:在不加入氯化铁时金浸出率最高,为56.92%,此时浸出渣中金的含量为1.09 g/t。在氯化铁用量为0.2 g/L时,浸出渣中金的含量为1.12 g/t,金浸出率为56.42%。继续增加氯化铁溶液用量至0.4 g/L时,浸出渣中金的含量迅速升高至1.71 g/t,金浸出率急剧降低为34.98%。此后继续提高氯化铁的用量,浸出渣中金的含量及金浸出率变化不大。试验结果表明,Fe3+的加入对金的浸出有显著的不利影响。

3 机理分析

3.1 磨矿产品的XPS分析

为进一步查明Fe3+对浸出过程不利影响的本质原因,对陶瓷介质与铸铁介质磨矿产品分别进行了XPS全谱及窄谱分析,结果如图6所示。

由图6可知:2种不同介质磨矿产品表面的Fe元素主要以 FeS2、FeOOH、FeSO4、CuFeS2等形式存在。陶瓷介质磨矿产品表面Fe原子质量分数为7.26%,而铸铁介质磨矿产品表面Fe原子质量分数高达21.23%,表明铸铁介质磨矿条件下矿物颗粒表面生成了更多的羟基氧化铁胶粒、铁絮状物和氧化铁/氢氧化物。这可能是由于铸铁介质磨矿过程中铸铁介质的磨损和腐蚀,也可能是铸铁介质与矿料间电偶的作用加剧了含铁硫化矿物如黄铁矿的氧化溶解,从而导致更多的Fe3+进入矿浆中[10-11],形成更多的FeOOH等物质阻碍浸出剂向矿物颗粒内部扩散,恶化浸出环境,从而降低了金的浸出率。

图6 陶瓷介质与铸铁介质磨矿产品的XPS分析Fig.6 XPS analysis of grinding products with ceramic media or cast iron media

3.2 不同介质磨矿产品的SEM-EDS分析

针对2种不同介质的磨矿产品分别进行了SEME DS分析,结果如图7和表5所示。

表5 陶瓷介质(点5)与铸铁介质(点6)磨矿产品的微区成分分析Table 5 Micro-area composition analysis of grinding products with ceramic media(point5)or cast iron media(point6) %

由图7和表5可知:陶瓷介质磨矿时磨矿产品表面较为光滑,矿物颗粒表面无明显的絮状物生成。铸铁介质磨矿时磨矿产品表面较为粗糙,Fe元素含量更高,并有絮状物生成。综合XPS分析和EDS能谱分析可知,这部分铁氧化物应为矿浆中Fe3+生成的FeOOH。

图7 陶瓷介质(点5)与铸铁介质(点6)磨矿产品的SEM-EDS分析Fig.7 SEM-EDS analysis of grinding products with ceramic media(point5)or cast iron media(point6)

4 结 论

(1)在磨矿细度为-6μm占90%,浸出剂JC用量为40 kg/t,浸出时间为12 h及矿浆pH值为12的条件下,采用陶瓷介质磨矿可以获得浸出渣金品位1.29 g/t、金浸出率54.45%的浸出指标,采用铸铁介质磨矿可以获得浸出渣金品位2.15 g/t、金浸出率39.45%的浸出指标。

(2)与陶瓷介质磨矿相比,铸铁介质磨矿产品表面生成了更多的羟基氧化铁胶粒、铁絮状物和氧化铁/氢氧化物,并覆盖在矿物表面形成矿物的二次包裹,不利于金的浸出。