双电机耦合驱动系统悬置系统改进设计

丁尚骏

(江西凯马百路佳客车有限公司,江西南昌 330032)

近年来,新能源汽车发展迅速,电驱系统是新能源汽车发展的核心技术之一。双电机变速箱耦合驱动系统能够提供较高的可靠性、平顺性和电机工作效率,得到了较快的发展。新的驱动形式发展对悬置系统设计带来了新的问题。

悬置系统为振动源提供了隔震支撑作用。随着研究的深入,从早期直接借用发展较早的内燃机悬置系统设计方法,到现今越来越关注到对电驱系统驱动特性的分析和研究。文献[1]提出在建立六自由度悬置系统模型基础上驱动系统的加减速工况下的瞬态分析;文献[2]提出了结合车辆实际运行状况和电机加速和制动两种工况的仿真分析;文献[3]提出了控制电机质心位移要求的优化设计;文献[4]提出对电驱动总成悬置的抗扭和隔振功能出发来分析设计电机悬置的设计原则和方法;文献[5]等对电动总成在激励特性等方面的差异与传统汽车的动力总成进行对比,提出了考虑电机低速扭矩大,响应迅速,加速冲击大的特点进行悬置系统设计;文献[6]等建立了电机在瞬态冲击下的振动模型,并在此基础上对振动进行优化。目前大部分悬置系统的研究均将着重点放在对动力总成的力学特性上来分析,而很少提及悬置本身的影响。因此本文对双电机的工作模式进行介绍,并指出这种构型的驱动特点,进而对组成悬置软垫的橡胶材料进行讨论,并在此基础上针对电动总成瞬态冲击大、稳态激励小的特点引入电机急加速工况来分析电机悬置系统的振动特性,进而对其进行悬置优化改进设计。

1.双电机驱动系统

1.1 双电机耦合驱动系统构型介绍

双电机耦合构型包括:行星齿轮耦合驱动构型、双电机分别搭载传动系统构型以及变速箱耦合驱动构型。

1.2 变速箱耦合驱动系统构型工作模式分析

双电机匹配变速箱的耦合驱动系统构型,由驱动电机M1、M2、AMT变速箱、第一输出轴和第二输出轴组成。电机M1输出轴连接AMT变速箱输入轴,AMT变速箱输出轴连接M2输入轴。当驾驶踩油门时,VCU会根据油门需求,给出总成扭矩。在低速起步阶段,AMT总成的系统效率比直驱总成具有优势,所以对总成扭矩进行分配时优先分配EM电机。在电机效率map中,电机扭矩超过电机额定扭矩时,通常扭矩越大时电机效率越低,为保证总成系统效率最高,如果需求的总成扭矩较小时,只需要分配各EM电机就可以。如果需求的总成扭矩较大时,先分配EM电机,超过EM额定扭矩的尚未分配的扭矩再分配TM电机。

一般小油门时只有EM电机工作,只有大油门时EM和TM才会同时工作。其控制模式如图1所示。根据器控制方式,双电机的切换不会增加整车的冲击度。

图1 双电机耦合驱动控制策略

1.3 橡胶悬置软垫特性介绍

硫化橡胶不仅具有弹性,而且可以利用特有的粘弹性消耗能量,他们具有具有很高的强度,特别是在承受剪切和压缩的情况下,但是在承受机械载荷时会因疲劳而发生破坏,因此对橡胶进行耐久性的研究时十分必要的。由于文章需要以下对介绍橡胶材料温度特性。

温度的高低对橡胶材料的性能影响巨大。近年来,橡胶悬置温度影响研究逐渐深入,文献[7]对发动机舱的温度进行研究,并提出增加隔热罩能提高橡胶悬置的使用寿命。文献[8]对悬置性能衰退的寿命进行预测,得到发动机悬置在不同温度下力学性能的下降速度。

对于电机驱动而言,不存在发动机启动后的怠速工况,也就不存在所谓的低频大振幅振动,天然橡胶的频率相关性和振幅相关性特性对隔振而言影响不大,并且橡胶悬置成本较低,是作为驱动电机隔振的最好选择[9]。

2.某纯电公交客车悬置系统改进设计

2.1 某电公交客车悬置系统问题描述

某电动城市客车悬置软垫出现断裂现象,更改软垫结构之后又出现在速度较高车速时车厢内会感到比较明显抖动,主观评价无法接受的现象。

2.2 橡胶悬置断裂的分析

悬置软垫安装于客车底盘上,长期承受电机运行时产生的循环载荷,容易产生疲劳裂纹进而断裂。由于悬置软垫安装的位置一般处于汽车底部,很容易忽视对悬置软垫的检查,当发生突然断裂时往往容易造成重大的事故和经济损失。

橡胶悬置软垫一般由天然橡胶经过添加改性材料制作而成。天然橡胶在制成橡胶悬置前,应该调整配方,使得制作好的悬置软垫有好的综合性能,从而达到减缓橡胶老化速度延长橡胶软垫使用寿命的目的[10]。

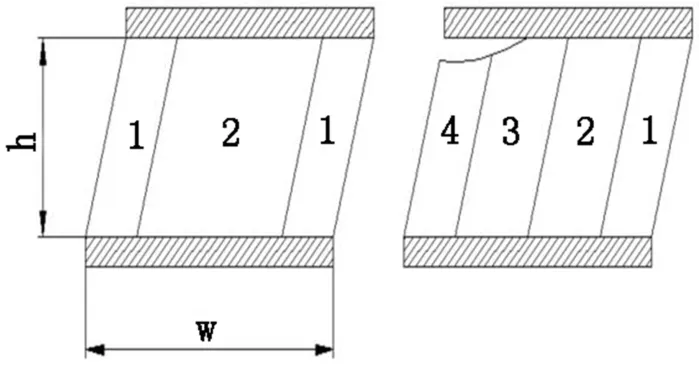

该车型采用左右对称四悬置倾斜45°的布置,主要的载荷来自电机输出扭矩,因此悬置软垫主要承受剪切应力。将悬置软垫简化为一个承受简单剪切应力的胶块来进行处理。受简单剪切变形的胶块形状如图2所示,其几何形状可分为:未变形区(区4);简单剪切区(区2),其弹性能密度为U;边缘区(区1)和复变形区(区3),撕裂能可由下式表达:G=U*h。引发机械裂纹扩展所需的能量G0的数值对于大多数弹性体来说都差不多(约50J/m2),也被称为撕裂能临界值,在临界值G0以下时,裂纹的扩展速率几乎为零。在橡胶和金属粘合部位使用合适的粘结剂可保证结合处的强度与橡胶本体强度一样,甚至更强。

图2 简单剪切变形的胶块形状

从上述对橡胶断裂知识进行介绍的情况下对橡胶悬置断裂进行分析。该悬置软垫已经在部分车型上应用,且未出现断裂事故。本次出现断裂的车辆运行的气候条件和道路条件和先前的运行条件存在较大差别,具体表现在:气候条件主要特征表现在最低气温的差距,该批次车辆运行最低气温能够达到最低零下20℃左右;道路条件表现在,车辆运行在坡度较大地区,寻常运行时驱动扭矩大。虽然硫化天然橡胶在较大温度范围内对动态性能影响不大,但当气温在达到零下20℃时,其动态特性会发生显著变化。在50℃和在零下20℃时,储存模量差了接近一倍,可以分析出,在一定的温度和频率范围内,温度和频率的变化对橡胶的动态特性敏感度比较大[11]。叠加运行工况大范围处于爬坡状态,运行扭矩巨大,需要橡胶软垫承受的剪切力大,造成撕裂能增加,因此导致了橡胶软垫的断裂发生。

3.电机瞬态响应分析和电机悬置改进设计

针对橡胶软垫的断裂对电机悬置系统进行改进设计。首先将悬置软垫安装形式由45°放置改为垂直安装,将橡胶悬置受力由剪切变形改为拉压变形。其次更换悬置软垫的组成结构,以使得即使软垫在发生突然断裂的情况下也依然存在着电机和车架之间的刚性连接而不至于发生驱动系统移位,造成大的事故发生。对驱动电机进行质心位移计算,以保证电机位移能控制在一定范围,以保证不会同周围零件发生干涉。整车坐标系的定义:从车头指向车尾为X正方向,竖直向上为Z,Y方向由右手定则确定。定义动力总成的振动分别为在X、Y、Z轴上的平动x、y、z和绕X、Y、Z的转动α、β、γ。可表示为:

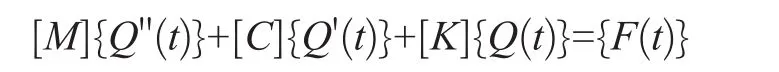

悬置系统动力学振动微分方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{Q(t)}为广义坐标向量;{F(t)}为广义力向量。

在求解动力总成悬置系统的固有频率时不考虑阻尼的影响,则其无阻尼自由振动微分方程为:

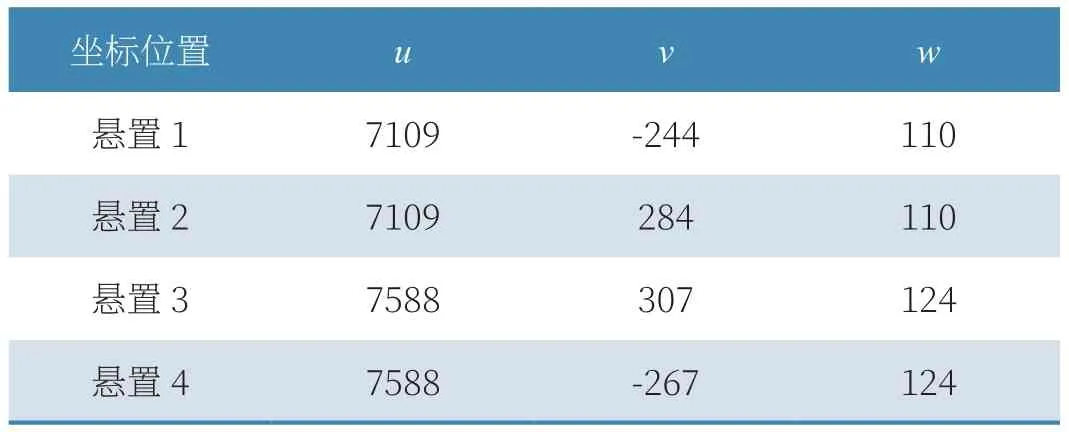

通过以上对双电机的工作模式介绍,选取急加速工况对双电机驱动系统进行瞬态冲击分析。为简化电机的激励,假设单电机直驱时正常行驶到全扭矩输出用时为5s,电机扭矩与时间的变化关系见图3。图中Ts和Te分别表示电机在正常行驶和全扭矩输出状态下的扭矩。对电机进行瞬态分析是选取电机在正常行驶工况时由电机M1进行驱动,额定扭矩为1560N·m,当急加速时电机M2会同M1电机进行耦合驱动,这个过程中会伴随扭矩的快速提升,设计中选取最大输出扭矩工况3960N·m进行分析。整车加速度约为1.4m/s2,在质心处添加448N的惯性力。

图3 急加速加载曲线表

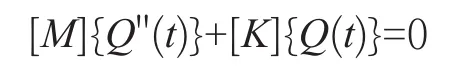

悬置安装位置见表1。悬置局部坐标轴u、v、w的方向分别与整车坐标系X、Y、Z轴方向平行,见图4。

表1 悬置安装位置

图4 驱动电机质心位移曲线

通过对改进后的悬置系统进行瞬态分析可知,电机质心的位移量被控制在很小的范围内不会有同周围的零件发生干涉的风险,能够满足设计要求。

4.结论

本文在详细分析了变速箱耦合双电机驱动系统构型和控制策略的基础上,对橡胶悬置断裂的原因进行解释,进而提出了对电机悬置系统进行改进设计,并在急加速工况对驱动电机质心位移进行分析。通过对某城市客车悬置的改进设计保证了悬置系统的可靠性,避免不会发生悬置软垫突然断裂而发生事故的风险。本文对橡胶悬置的温度适应性和电机的路况适应性做出了分析,对设计悬置系统具有参考意义。