铁基合金激光熔覆层的组织与性能研究

徐勤官,曲仕尧

1.卡特彼勒(徐州)有限公司 江苏徐州 221004

2.山东大学材料液态结构及遗传性教育部重点实验室 山东济南 250061

1 序言

磨损是机械设备(尤其是在油田、建筑、矿山等恶劣环境下工作的机械设备)失效的三大主要原因之一,会造成巨大的经济损失甚至严重的工程事故。美国每年因摩擦磨损引起的损失约为1000亿美元,我国因摩擦磨损造成的经济损失则占国民经济总产值的1.8%[1-4],因此提高材料的耐磨性具有很大的经济意义,可避免许多事故的发生。

激光熔覆是近二十年来发展迅速的先进制造技术,是表面工程领域的重要组成部分。激光熔覆在提高机械零部件表面的耐磨性能方面表现突出,正在被越来越多的科研工作者所重视。一方面,激光加工的能量可以高度集中在截面很小的光束中,使被加工材料在瞬间达到很高的温度而熔化,涂层与基体结合强度高,而其周围的热影响区很小,热变形小;另一方面,由于激光束中能量的高度集中,基体受热面积小,使得加工后工件迅速冷却,金属材料的晶粒来不及长大,从而细化晶粒,提高涂层强度[5-8]。

铁基金属材料采用铁基合金熔覆不仅因涂层与基体成分相近,界面结合牢固,而且可降低成本,减少昂贵的Ni、Co合金的使用,因此利用激光熔覆技术获得铁基耐磨熔覆层成为激光熔覆的重要研究课题[9,10]。

预置法激光熔覆操作简单,易于获得小面积熔覆层,因此目前报道的激光熔覆研究多以预置粉方式制备涂层。与其相比较,同步送粉法(一体或两体)具有工艺参数、熔覆过程易实现自动化控制,激光能量吸收率高,无内部气孔,熔覆层宏观质量可控,以及生产效率高等优点,可显著提高熔覆层的抗开裂性能,促进硬质相在熔覆层内均匀分布,多道搭接时,效果更加显著。本文选用同步送粉方式制备铁基合金激光熔覆层,研究了激光功率对熔覆层组织与性能的影响。

2 试验材料与方法

2.1 试验材料

试验母材为Q235钢,尺寸为60mm×30mm×10mm;激光熔覆粉末由F302粉、钛铁粉、钼铁粉及B4C粉混合而成,混合比例见表1。铁基合金F302粉、钛铁粉及钼铁粉的化学成分见表2;F302粉的粒度≤150目(106μm),钛铁粉、钼铁粉的粒度为80目(180μm),B4C粉的粒度为280目(53μm)。

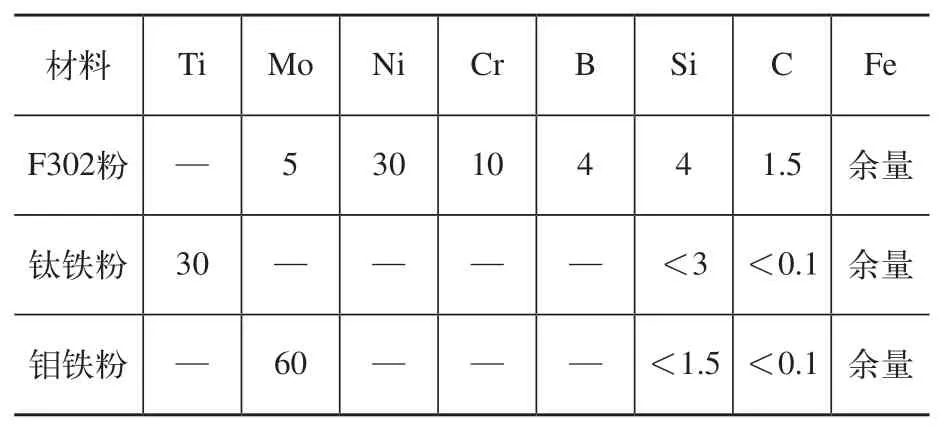

表2 激光熔覆粉末的化学成分(质量分数)(%)

2.2 试验方法

将F302粉、钛铁粉、钼铁粉及B4C粉按表1所示的比例称重,并放入Q M-3S P04行星式球磨机内混合30min,制成激光熔覆粉末。采用国产DL-HL-T5000型CO2激光加工成套设备及同步送粉方式,在低碳钢试件表面进行熔覆处理,制备搭接率为40%的合金熔覆层。激光功率为1500~2500W,扫描速度为250mm/min,光斑直径为3mm,送粉速率为9g/min。送粉器选用国产载气式送粉机,以纯氩气作为载气,气流速率为200L/h。

表1 激光熔覆粉末各组分含量(质量分数)(%)

将激光熔覆后的试件切成小块,处理成所需的试样,金相试样用5%硝酸酒精溶液腐蚀1min。采用DIGITAL MICROSCOPE VHX-500F光学显微镜、JEOL生产的INCA系列JSM-6700F型扫描电镜(SEM)和英国牛津生产的X-sight能谱仪(EDS)进行组织形貌观察与微区成分分析,用X射线衍射仪(XRD)测定激光熔覆层的物相组成;用SCTMC维氏显微硬度计沿熔覆层横截面测定熔覆试样的显微硬度,加载载荷为300g(2.94N),加载时间15s。

3 试验结果与分析

3.1 熔覆层的显微组织

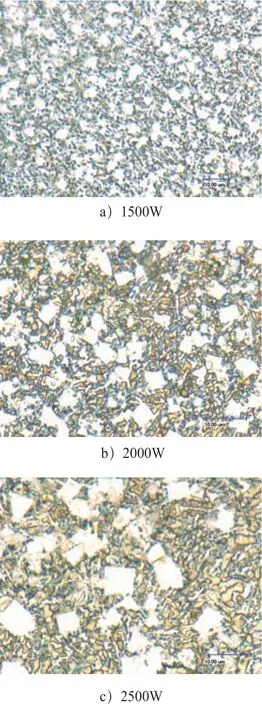

采用不同激光功率获得的熔覆层组织形貌如图1所示。由图1可见,熔覆层中形成了许多块状颗粒(白色相)。当激光功率较低时,白色颗粒数量较多,且较为细小弥散。随着激光功率的增大,虽然块状颗粒数量减少,但尺寸增大,弥散分布程度降低。另外,基体组织也随着激光功率的增大而粗化。

图1 不同激光功率下获得的熔覆层组织形貌

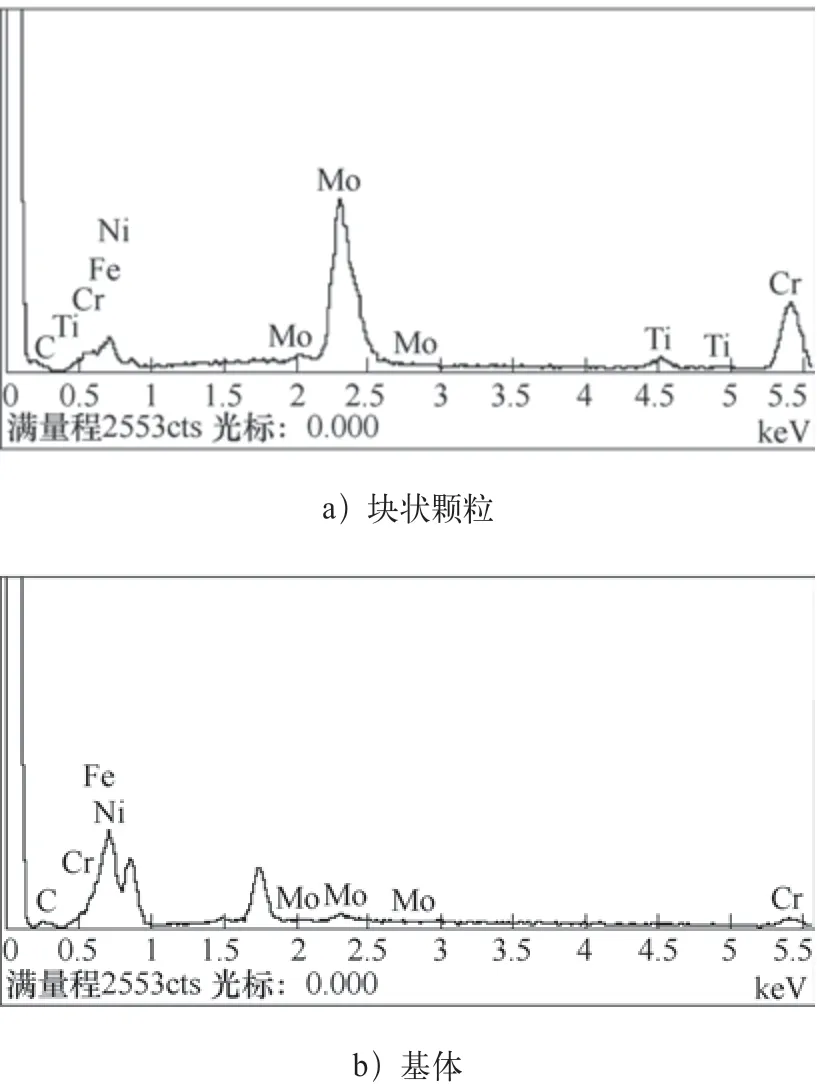

激光熔覆层在扫描电镜下的组织形貌如图2所示,块状颗粒(A区域)和基体(B区域)的扫描电镜 EDS图谱如图3所示。由图3可见,块状颗粒富含Mo、C,还有少量Cr、Fe、Ni和微量Ti;基体所测区域(图2中B区域)富含Ni、Fe元素及少量Cr、Mo元素。

图2 激光熔覆层在扫描电镜下的组织形貌

图3 激光熔覆层扫描电镜 EDS图谱

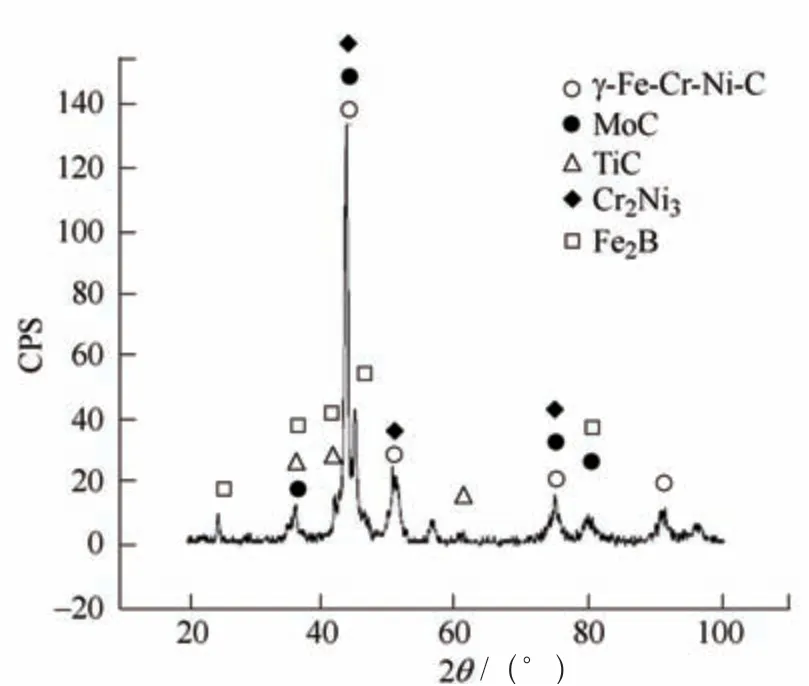

对激光熔覆层进行X射线衍射分析,结果如图4所示。由图4可见,熔覆层的组成比较复杂,主要组成相有MoC、γ-Fe-Cr-Ni-C、Cr2Ni3、Fe2B及TiC等。结合EDS分析结果,可以确定块状颗粒为MoC,基体组织为γ-Fe-Cr-Ni-C。熔覆层中除了MoC颗粒外,还存在Cr2Ni3、Fe2B、TiC等化合物,它们以更细小的颗粒状和细条状分布在基体内部。

图4 激光熔覆层X射线衍射图谱

铁基合金熔覆粉末中含有较多的Ni、Mo及一定量的Cr、Ti、B、C等元素(见表2),在高能量密度的激光束作用下,输送到熔覆部位的合金粉末发生熔化形成熔体;而存在于熔体中的合金元素在高温下发生化学冶金反应,从而形成MoC、Cr2Ni3、Fe2B及TiC等金属化合物。Cr在元素周期表中的位置与Mo较为接近,可固溶于MoC中,因此MoC中含有较多的Cr。Ti与O的亲和力较大,在熔覆过程中部分被氧化形成溶渣,而保留在熔覆层中的Ti除了与C形成少量TiC外,还有微量Ti固溶在MoC中。此外,粉末中的B4C在高温下全部分解,位于熔体中的B与Fe发生反应而形成Fe2B等化合物。

3.2 熔覆层的显微硬度

采用显微硬度计在熔覆层横截面上检测从熔覆层表面到低碳钢基体的显微硬度,结果如图5所示。

图5 激光熔覆层的显微硬度

由图5可见,在1500W激光功率下获得的熔覆层,其硬度分布比较均匀,平均硬度为1050HV,最高硬度位于表层。在熔覆层到基体的过渡区,显微硬度迅速下降。随着激光功率的增加,熔覆层及过渡区的平均硬度降低。当激光功率增至2500W时,熔覆层的平均硬度降至900HV左右,其硬度分布也不均匀,最高硬度与1500W时的平均硬度相当。

上述组织观察与分析表明,熔覆层中存在大量的块状MoC颗粒以及更为细小的Cr2Ni3、Fe2B、TiC等金属化合物,这些硬质相分布在γ-Fe-Cr-Ni-C基体内,起到了很好的第二相强化作用,致使熔覆层的硬度显著提高;另外,某些合金元素固溶于基体和碳化物也是熔覆层获得高硬度的原因之一。

当激光功率较低时,试件的热输入较小,熔体的凝固速度较快,原位反应形成的MoC等增强相来不及长大,因而以细小颗粒弥散分布于熔覆层基体内(见图1a);同时,由于冷却速度较快,所以基体组织也较为细小。在弥散强化、细晶强化和固溶强化等共同作用下,使1500W条件下获得了硬度最高的熔覆层。

当激光功率较高时,热输入增大,一方面冶金反应时间延长,MoC颗粒因生长较为充分而变大;另一方面,某些有利于MoC颗粒非自发形核的固相质点因在更高的温度下发生熔化而消失,使MoC硬质相的形核率降低、数量减少。此外,随着激光功率的升高,基体晶粒也变得粗大,使细晶强化效果削弱。因此,熔覆层的硬度随着激光功率的增加而降低。当激光功率为2500W时,除了熔覆层的平均硬度降低外,熔覆层的硬度分布也因增强颗粒数量的减少而出现较大波动。另外,激光功率的提高还会使低碳钢基体的熔化量增加,对熔覆层的稀释作用增强,从而导致过渡区硬度下降。

3.3 熔覆层与基体材料熔合质量

熔覆层与基体界面附近的成分分布及显微组织形貌如图6所示。由图6可看出,母材与熔覆层之间有一条窄而平直的白亮带。这条白亮带是因结合界面处存在较大的温度梯度和很小的凝固速度,致使凝固组织以较低的速度平直向前推进而形成的。这表明熔覆层与基体形成了质量良好的冶金结合。

合金成分在界面附近的分布是不均匀的。界面两侧存在一个合金成分渐变区域,这是母材熔化后对熔覆层的合金成分产生了稀释作用所致。激光功率较高时,母材熔化较多,对熔覆层合金的稀释程度较大。随着激光功率的降低,熔覆层的稀释率则相应减少。

4 结束语

1)采用同步送粉方式在低碳钢基体上制备了铁基合金激光熔覆层,熔覆层表面成形良好,与基体结合牢固,未见裂纹等缺陷。

2)激光熔覆层由γ-F e-C r-N i-C固溶体和MoC、Cr2Ni3、Fe2B、TiC等金属化合物组成。当激光功率为1500W时,MoC颗粒细小,且弥散分布于熔覆层基体内;随着激光功率的升高,MoC颗粒尺寸增大、数量减少,而熔覆层基体组织粗化。

3)激光熔覆层的最高平均显微硬度约为1050HV,第二相弥散强化、细晶强化和固溶强化的共同作用导致熔覆层硬度升高。随着激光功率的增加,熔覆层的平均硬度降低。