天然气地面系统降本增效优化运行技术研究

陈雪峰 李云海 赵雯 杨丽梦 晁萌 侯喆 申彤

1大庆油田有限责任公司采气分公司

2中国石油青海油田分公司采气二厂

大庆油田采气分公司管辖汪家屯、宋站、羊草、徐深、升平、昌德六个气田和汪深层、卫深5、杏树岗三个零散区块,截至目前,气田已建站场36座,已投产气井213口。随着气田开发建设的推进,产能规模逐年增大,地面系统的运行成本增加、管理难度大、工艺不适配现有产能规模、设备设施超负荷运行的问题日益突出。因此,地面系统大力开展优化简化,做好布局调整、技术更新及工艺优化,进而提高开发效益,降低生产成本。

1 气田现状

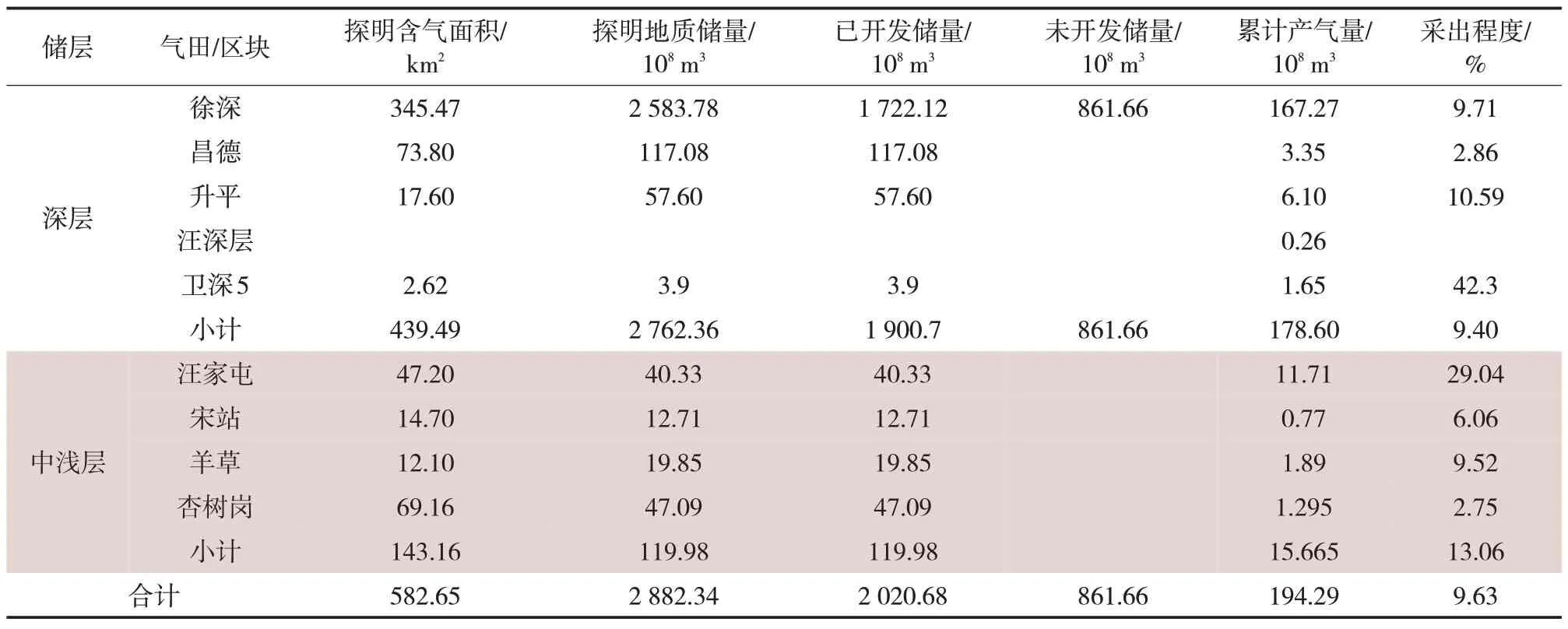

采气分公司管辖六个气田和三个零散区块,截至2021 年10 月底,投产气井212 口。开发现状详情见表1。

表1 气田开发现状Tab.1 Status quo of gas field development

截至2021年10月底,气田已建站场36座,处理规模1 360×104m3/d,采用伴热集气,站内换热节流。地面建设现状统计见表2。

表2 地面建设现状Tab.2 Status quo of surface construction

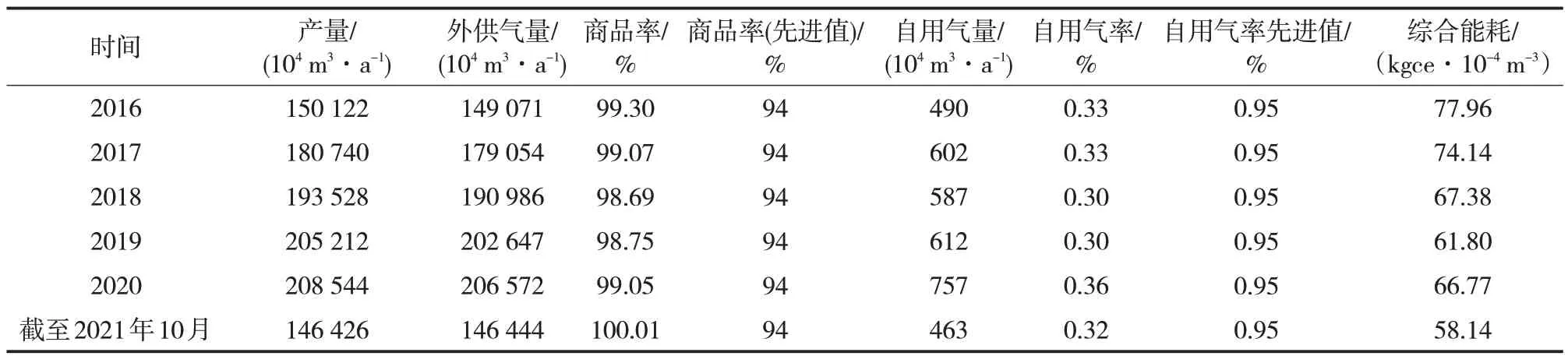

“十三五”期间,采气分公司天然气产量年均增长1×108m3,天然气商品率在98.69%以上,生产自用率0.36%以下,指标均好于股份公司总体技术经济指标值。能耗现状见表3。

表3 能耗现状Tab.3 Status quo of energy consumption

自用气主要用于加热炉、三甘醇、采暖炉的消耗,至2021 年10 月底,自用气463×104m3,自用率0.32%。自用气设备统计见表4。

表4 气田耗气设备统计Tab.4 Statistics of gas consumption equipment in the gas field

2 技术成果

围绕气田地面系统降本增效的目标,研究实施了以优化井站布局[1]、完善低压天然气集输管网、灵活调配高含碳天然气集输等为主的系统性优化调整[2],同时开展增压开采、防冻工艺技术研究,有效实现了井站生产成本的降低、天然气的多产多输及自用气的精细管理[3]。

2.1 天然气集输系统优化调整

2.1.1 优化井站布局,降低运行成本

(1)整合优化低产井站。气田建设初期多采用单井站开发模式,2008 年经过多次扩边调整后,仅剩徐深1 区块及昌德气田的4 座单井站,存在布局不合理、运行能耗与成本高、生活设施不完善等问题[4]。通过研究区块整体布局、核实已建站场潜力,取消4 座单井站,将4 口气井就近并入芳深6集气站(新)、徐深1 集气站处理,有效缓解了人员紧张及生活设施不完善的问题,同时每年减少生产运行成本295.4万元(表5)。

表5 徐深1区块及昌德气田整合站场节约成本统计Tab.5 Statistics of cost saved by station integration in Xushen Block 1 and Changde Gas Field

(2)关停低效井站。东4、宋11、新东2 集气站于2 000 年投产,均为单井集气站,多年来所属区块无扩边增产潜力,产量低、效益差,且地面工艺老化严重,因此通过与开发及生产部门充分结合,关停拆除东4、新东2、宋11集气站[5],每年减少生产运行成本236万元(表6)。

五是加快推进水利现代化建设。统筹流域区域需求,积极开展河湖水系连通研究论证和工程建设,推进河网有序流动。以推进防汛抗旱指挥系统和水资源监控能力建设为重点,加强“智慧太湖”建设,以水利信息化带动水利现代化。

表6 宋站区块关停站场节约成本统计Tab.6 Statistics of cost saved by shutting down stations in Songzhan Block

2.1.2 完善局部集输管网,保障产能充分发挥

目前气田已建低压集输系统由南、北干线和升宋线、宋高线组成,其中升宋线与宋高线下游用户气量最大达到138.1×104m3/d,集输能力已不能满足供气需要,供需关系如图1所示。

图1 低压集输系统供需关系示意图Fig.1 Schematic diagram of supply-demand relationship in the low pressure gathering system

升宋线主要为宋芳屯调压计量站低压用户供气,未来最大用气量为30×104m3/d,受浅层气外输压力限制,管道输气量为27×104m3/d,输气量已达到最大值,无法满足用户需要;宋芳屯调压计量站需由徐深1 方向深层气补气111.1×104m3/d,徐深1至徐深6集气站管道设计能力为60×104m3/d,目前实际输气量为70×104m3/d,加上徐深6 集气站自产12.5×104m3/d 的气量,仍有28.6×104m3/d的用气缺口;宋高线主要为高平调压站、芳深1集气站、芳深2转油站等下游用户供气,未来最大气量为29.1×104m3/d,已建管道输送能力为20×104m3/d,已无法满足输气需要。

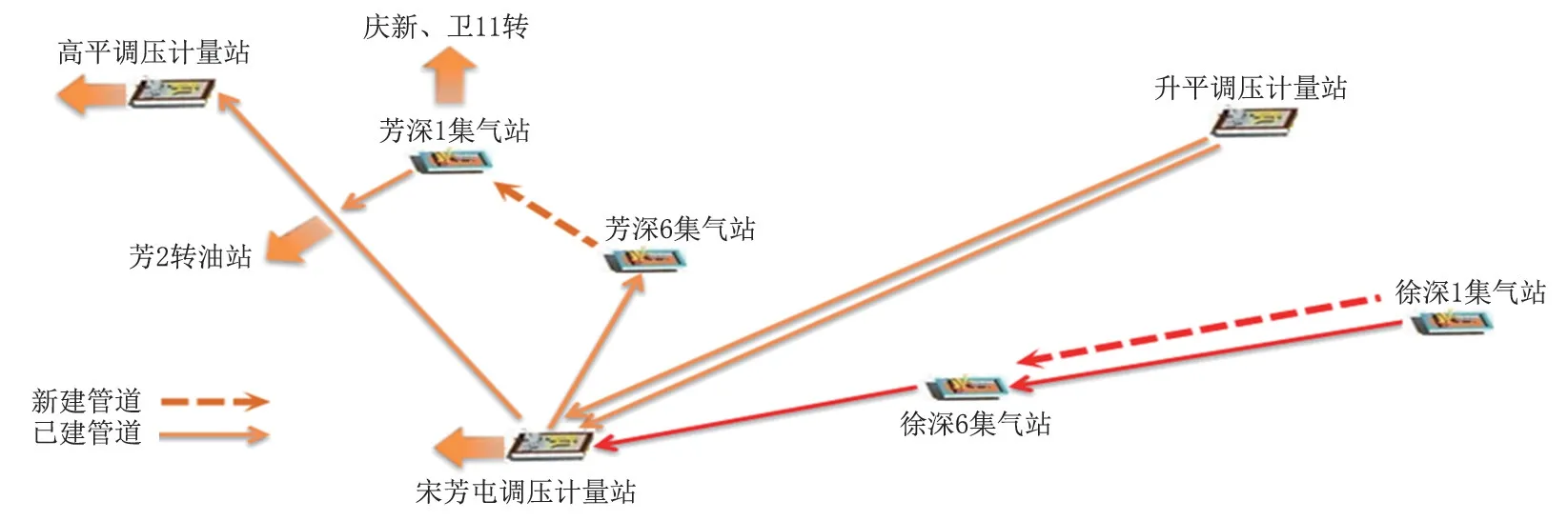

为此,对低压集输系统管网进行优化研究[6],结合用户供气位置,调整集供气方向,新建低压集输环网,分担芳深1、芳2 转供气任务,缓解宋高线供气压力,避免建设宋高线复线;为提高深层气补气集输能力,新建徐深1-徐深6复线,从深层气田调用28.6×104m3/d气量,满足七厂等6个下游用户供气需求。目前已开展项目前期工作,通过建设低压集输环网与深层气联络线复线后,预计可增加供气量37.7×104m3/d,改造情况如图2所示。

图2 宋高线改造示意图Fig.2 Schematic diagram of the reforming of Songgao Line

2.1.3 优化高碳集输系统,提高集气能力

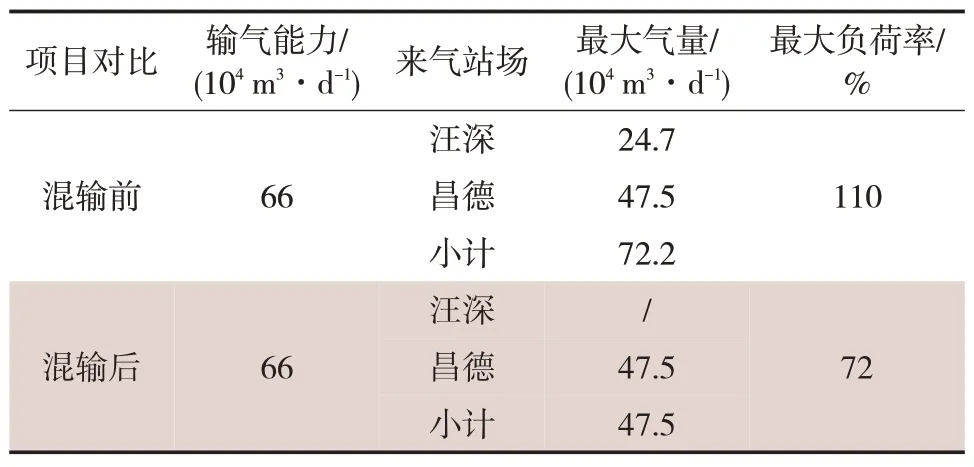

高含碳区块主要分布在昌德气田等5 个区块,涉及站场9 座,气井50 口,气量336.6×104m3/d。建设有汪深1 至徐深9 高含碳集输工艺1 套,集输能力66×104m3/d,未来最大输气量将达到72.2×104m3/d,管道能力限制产能发挥。

针对管道能力限制,通过建设高低含碳混输工艺,实现高、低含碳天然气灵活调配。将汪深1集气站24.7×104m3/d高含碳气送入508干线混输,混输后508 干线负荷率为71%,二氧化碳含碳量2.3%,仍然满足天然气外输需求,同时汪深1-徐深9 高含碳集输管道负荷率由110%降低至72%,混输后管道负荷对比情况见表7。

表7 汪深1-徐深9集气站管道高含碳集输干线潜力分析Tab.7 Potential analysis on gathering trunk line of high carbon contentinpipelinesofWangshen1-Xushen9GasGatheringStation

2.2 天然气集输工艺优化改进

2.2.1 攻关研究增压工艺,充分动用已建产能

随着气田开发时间延长,气井压力、产量逐年降低,难以进入集输管网维持生产,同时受冬、夏季供气波动影响,夏季将有120×104m3/d富余产能无法生产,结合地面管网建设及生产现状,开展增压工艺攻关研究,为产能发挥提供有力对策[7]。

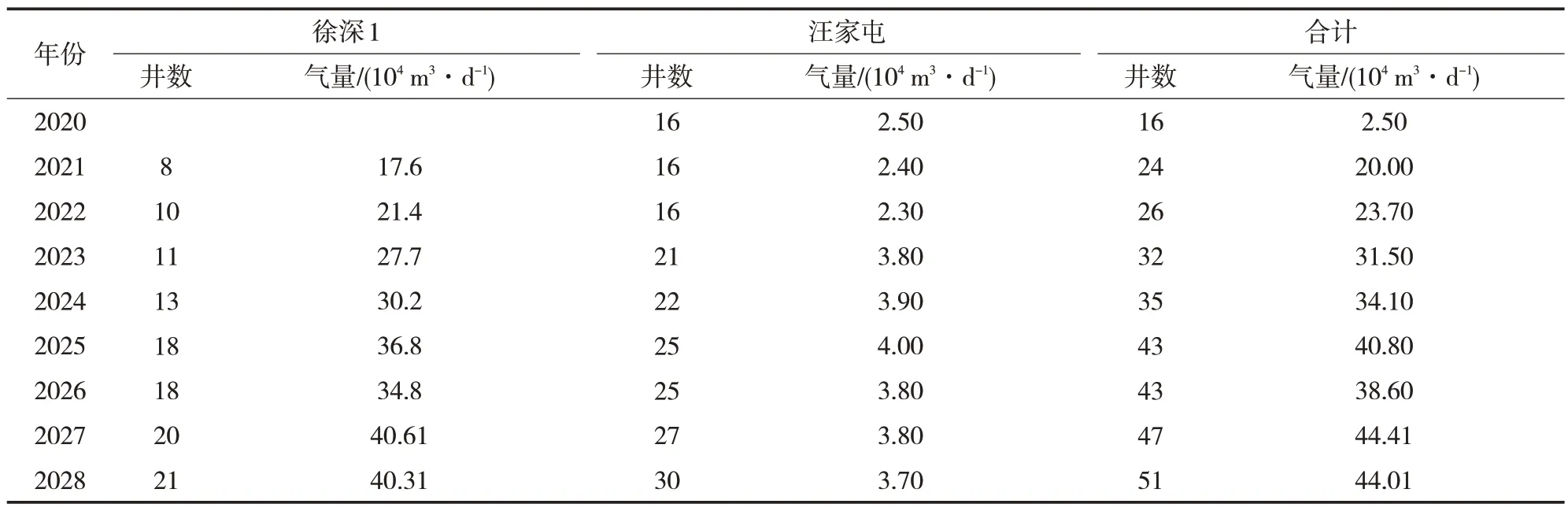

表8 预计低压气井统计Tab.8 Statistics of low pressure gas well expected

通过低压气井分布情况、影响气量分析,目前徐深1 区块徐深6 井区低压气井分布集中、增压时机统一、增产效果预测稳定,应优先考虑整站增压工艺;汪家屯气田低压气井增压时机不统一,分布零散,比较适合单井增压工艺模式。

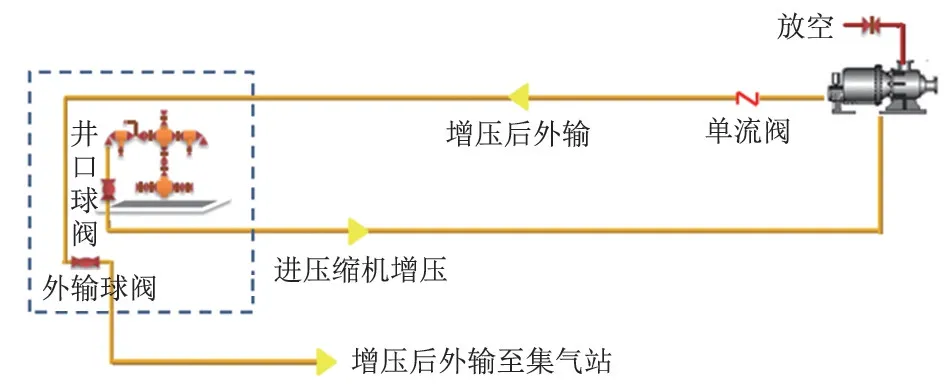

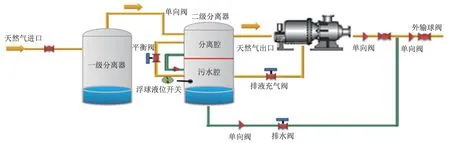

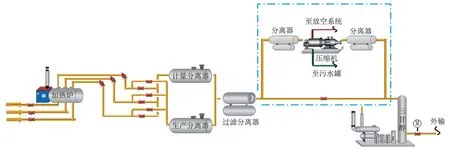

单井增压工艺:在汪家屯气田优选具有代表性积液间开低压气井6口,研究应用了单井站内增压及井口增压两套工艺,配套改进高效分离排污工艺,有效恢复低压气井连续生产。至今累计增气193.2×104m3,增产效果明显。工艺流程如图3、图4所示。

图3 井口增压工艺流程示意图Fig.3 Schematic diagram of wellhead pressurization process

图4 分离排污工艺流程示意图Fig.4 Schematic diagram of separation and sewage discharge process

(2)徐深6 整站增压。依托徐深6 集气站开展整站增压工艺建设,充分利旧已建设施,挖掘已建工艺潜力,在分离后、脱水前引入增压工艺,形成徐深6集气站集中增压模式,实现整站增压,预计增加产气量1.17×108m3,采收率提高6.3%。工艺流程如图5所示。

图5 徐深6增压工艺流程示意图Fig.5 Schematic diagram of pressurization process in Xushen 6 Station

(3)富余气增压外输。目前徐深1集气站接收徐深1-101、徐深601、徐深603、徐深6、徐深6-311集气站及本站来气,可向北干线输气,是徐深气田的重要中转节点,并与中俄东线大庆分输站相邻,具备富余气上载条件。通过在徐深1集气站内新建增压机橇等设备,将富余气利用已建联络线送入徐深1集气站内增压,形成增压后天然气利用已建俄气下载管道及阀组返输至分输站内的工艺,实现对徐深气田夏季富余气上载外输,可增加天然气产量2.1×108m3/a。

2.2.2 应用加热炉完整性管理,实现高效运行

通过对加热炉的生产数据进行采集和监控,相关的生产、安全、效能数据与站控系统对接,统筹采集管理加热炉18 个参数点。对排烟温度及过量空气系数进行检测,采取措施降低排烟温度、控制合理的空燃比,使加热炉处于安全可靠、经济合理的运行状态[8]。优选徐深12、芳深6 集气站作为试验站,应用加热炉完整性管理集控系统后,维修次数年均减少1~2 次,节省费用约6 500 元。自用气节省耗气量0.02×104m3/d,每台加热炉节省费用0.96万元/年。

2.2.3 开展防冻工艺试验,保障井站平稳运行

目前气田采用伴热为主、注醇为辅的防冻工艺,可防止天然气生产过程中产生的水合物冻堵管道,应用电热带用电总功率达到12.77 MW。随着气田开发年限的增长,气井产水量逐年增加,水合物生成风险增大,电热带由于老化导致运行效率降低,已无法满足防冻需求。气田12 口气井受到影响,影响气量12.61×104m3/d。由于更换电热带需进行征地及人工挖方施工,施工周期长,时效性差,投资高,全面更换改造电热带难度较大。

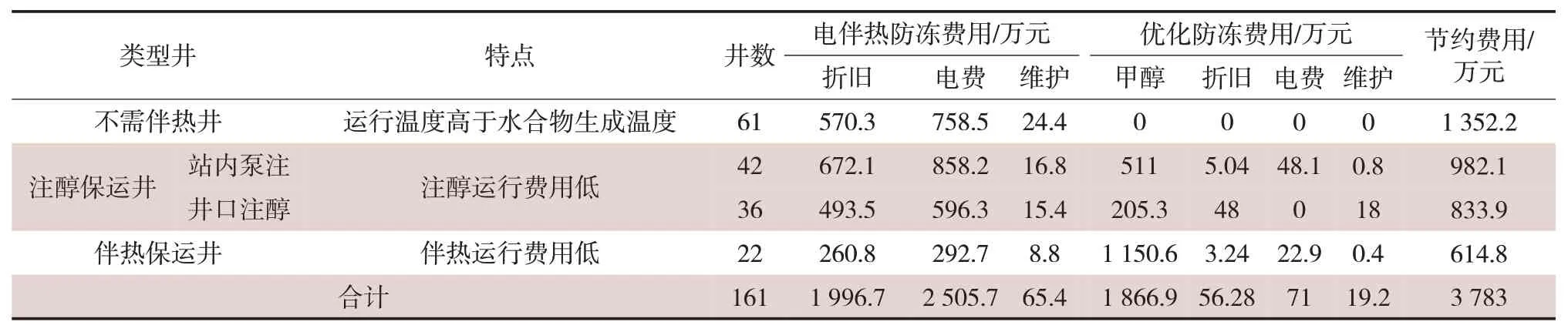

因此,需开展防冻工艺试验。建立水合物生成温度计算模型,明确理论冻堵温度及注醇量,现已完成161口具备试验条件的气井核算;优选低温风险井开展先导性试验,在徐深6集气站进行注醇保运,预计恢复气井连续生产7 口,每月增产气量152×104m3;研究应用井口自动注醇工艺,优选无注醇工艺的低温气井开展现场试验,已试验成功7口,恢复气量12.3×104m3/d,未来将继续推广应用。应用多种防冻措施后,可保证低温气井平稳、连续生产,同时每年可节省用电费用3 783 万元,经济效益显著(表9)。

表9 经济效益分析Tab.9 Analysis on economic benefit

3 结论及认识

通过开展气田系统优化整合研究,得出以下几点结论:

(1)通过合理优化地面系统布局,关停、合并低产低效的单井站,减少人员及运行成本531.4 万元/年,实现了减员增效、提高经济效益与气田综合开发效益的目标;完善低压集输系统的部分管道及高低压联络线,增加集气能力37.7×104m3/d,满足供气需求。

(2)通过建设高低含碳混输工艺,可灵活调配高含碳天然气生产情况,降低了高含碳集输干线的运行负荷,增加集气6.2×104m3/d,保障高含碳气井正常生产,使高含碳区块产能得到充分发挥。

(3)通过开展增压开采现场试验,以低压气井较为集中的汪家屯气田和徐深1区块作为增压试验区,利用增压开采技术延长低压气井的开采年限,提高储量动用程度,保证气井的长期生产,进而达到提高气藏采收率的目的。汪家屯气田至今累计增气193.2×104m3,徐深6集气站实现整站增压后预计增加产气量1.17×108m3/a。

(4)开展加热炉完整性管理,实现对加热炉远程操控和视频可视化监控,为加热炉风险识别、能效评价,以及维修、维护等提供详实和可靠资料,确保安全、稳定生产,达到完整性管理的目标。应用后减少自耗气14×104m3/a,每年节省维修与自耗气费用1.61万元。

(5)研究利用已建注醇设施、推广应用注醇防冻工艺,恢复低温气井正常生产,同时大幅降低防冻工艺建设费用与运行成本,为实现降本增效提供有力支持[9],每年节省运行成本3 783万元。

虽然采取了上述技术措施,但目前气田地面系统仍有不足,主要体现在已建注醇工艺阀门渗漏导致药剂互窜、甲醇回收工艺欠缺的问题,需进一部完善注醇工艺设施建设,开展对甲醇回收工艺的研究,降低甲醇使用成本;此外,高含碳天然气产量逐年增大,徐深9净化厂能力已无法满足气田脱碳需求,且生产调配存在较大难度,制约了产能的有效发挥,需要系统考虑脱碳工艺后续建设问题[10]。