机车车辆齿轮轴裂纹的传动系统振动特性分析

金 鑫

(天津滨海新区轨道交通投资发展有限公司,天津 300457)

1 研究背景

齿轮传动作为常见的机械设备动力传动系统之一,广泛应用于航空航天、轨道交通、切削机床等精密设备中。机车车辆中的齿轮传动系统本身结构复杂,长期服役于高速、重载等恶劣工况,容易导致系统中各类故障的发生。当齿轮传动系统出现故障时,齿轮副将会产生传动误差和齿轮侧隙,进而导致机车车辆箱体振动加剧、零部件异常磨损及传动平稳性恶化等一系列问题。因此,研究齿轮传动系统故障对机车车辆系统动力学行为的影响,将对机车车辆安全运行起到至关重要的作用。

目前,国内学者就齿轮传动系统零部件故障对传动系统动力学行为的影响进行大量研究。X.He 等研究齿轮偏心状态下齿轮啮合时变刚度对传动系统动力学行为的影响。Wen Liu 等利用有限元分析方法和试验测试研究斜齿轮偏心对于齿轮箱振动特性的影响,结果表明偏心距对箱体整体的振动特性具有较大影响。马登秋等利用Adams 建立偏心激励作用下的圆柱齿轮动力学模型,对主从动轮不同偏心工况进行仿真分析,探究齿轮偏心量对传动系统平稳性的影响。Y.Lin 等研究不同裂纹类型对齿轮传动系统振动响应的影响,结果表明旋转频率与扭转振频率的结合频率对含斜向裂纹齿轮传动系统的振动响应较为明显,而对含横向裂纹的传动系统并不明显。R.Shao 等通过建立齿轮齿根裂纹动力学模型,研究齿根裂纹长度与裂纹位置对齿轮固有频率和模态的影响。邵毅敏等通过建立轮齿剥落的齿轮系统动力学模型,分析齿面剥落在啮合过程中边缘接触力变化情况,研究齿面剥落对齿轮传动系统动态特性的影响。H.Jiang等考虑齿面剥落对齿轮系统时变摩擦力和时变刚度的影响,建立齿面剥落的传动系统耦合动力学模型,研究齿面剥落对齿轮传动系统动态特性的影响。上述研究对了解各种故障下齿轮传动系统的振动特性和优化机车车辆的运营维护具有重要意义。

综上所述,目前国内外对齿轮传动系统的研究主要集中在齿轮本身故障对传动系统动力学响应的影响,对齿轮传动系统中齿轮轴故障对传动系统动态特性研究较少。然而在机车车辆齿轮传动系统服役过程中,齿轮轴长期处于高速重载工况,齿轮轴容易出现裂纹等损伤。当齿轮轴出现裂纹故障或失效时,且难以通过检测手段进行有效测试,这将严重威胁机车车辆运行安全。为揭示齿轮轴裂纹对系统动力学行为影响,本文以机车车辆齿轮传动系统为研究对象开展研究。首先,建立正常齿轮传动系统动力学模型、齿轮轴裂纹传动系统动力学模型及整车车辆系统动力学模型。该模型中综合考虑齿侧间隙、齿轮时变啮合刚度、轨道不平顺和轮轨接触等非线性因素。然后,通过齿轮啮合、悬挂系统及轮轨关系实现齿轮传动系统与机车车辆系统的动态耦合。最后,从时域及频域角度详细分析齿轮轴裂纹和驱动扭矩对机车车辆齿轮传动系统动力学行为影响。

2 动力学模型

2.1 齿轮传动系统模型

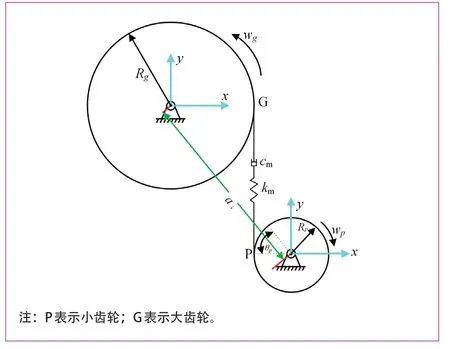

基于多体动力学和车辆系统动力学理论,利用SIMPACK 多体动力学仿真软件建立考虑齿轮传动系统的机车车辆动力学模型,包括车体、转向架、轮对及齿轮传动系统等。其中,齿轮传动系统主要包括齿轮箱箱体、大齿轮与小齿轮等关键部件。齿轮箱一端通过悬挂系统安装于转向架构架上,另一端通过轴承安装于车轴上。大齿轮与车轴过盈配合,小齿轮通过轴承安装于齿轮箱扭矩输入端。本文将齿轮传动系统简化为纯扭转系统,主要考虑大小齿轮的扭转振动自由度,因其能够有效反映传动系统的动态啮合作用,如图 1 所示。其中,Rg、Rp分别位大齿轮和小齿轮的半径;wg、wp分别位大齿轮和小齿轮转动角速度;a为齿轮中心距。

图1 齿轮传动系统动力学模型

啮合作用一般用啮合力来表征,啮合力的计算公式如下:)式(1)中,yp是对时间的一阶求导;km为齿轮时变啮合刚度;cm是啮合阻尼;β是螺旋角;t是时间;ωp和ωg是小齿轮和大齿轮平均角速度;yp和yg分别表示小齿轮和大齿轮y方向的位移。

基于达朗贝尔原理,齿轮扭转振动运动方程为:

式(2)、式(3)中,θp和θg分别表示小齿轮、大齿轮转角;Ip和Ig分别表示小齿轮与大齿轮绕轴的转动惯量;Tp和Tg分别表示施加于小齿轮和大齿轮的扭矩。

建模过程中采用SIMPACK 多体动力学软件中的25 号力元模拟齿轮传动系统,通过修改模型参数定义齿轮的几何外形,同时把齿侧间隙影响纳入考虑范围。该方法能够有效反映齿轮时变啮合刚度、齿侧间隙等非线性因素,并考虑齿轮轴轮体的变形刚度、齿的弯曲和剪切刚度与赫兹接触刚度的综合影响。其中,齿轮啮合刚度通过GB/T 3480.1-2019《直齿轮和斜齿轮承载能力计算 第1 部分:基本原理、概述及通用影响系数》标准计算。某型机车车辆齿轮传动系统具体参数见表 1。

表1 齿轮传动系统参数

2.2 车辆系统动力学模型

采用SIMPACK 多体动力学软件,建立机车车辆整车动力学模型,然后将齿轮传动系统集成于车辆动力学模型中。建立的整车动力学模型主要包括车体、转向架、轮对、电机、齿轮箱及齿轮等关键部件。车体两端通过二系悬挂支撑于转向架构架上,转向架构架通过一系悬挂支撑于轮对上。车辆各部件之间的悬挂通过力元进行模拟。齿轮箱小齿轮端悬挂于构架,大齿轮端通过轴承直接安装于轮对。电机一端悬挂于构架,一端通过轴承安装于轮轴。小齿轮通过轴承安装于箱体,大齿轮与车轴过盈配合。此外,小齿轮与电机转子之间通过扭转弹簧力元模拟。轮轨纵向作用通过 Polach 模型模拟,轮轨法向作用通过非线性赫兹接触理论计算。

建立的三维车辆动力学模型中每个部件最多考虑6个独立的自由度,包括纵向、横向、垂向、侧倾、俯仰和横摆运动,各部件自由度具体情况如表 2 所示。整车系统运动方程可以表示为:

表2 车辆系统各部件自由度

式(4)中,M 为质量矩阵;C 为阻尼矩阵;K 为刚度矩阵;x(t)为位移坐标列向量;F(t)为外部激励列向量。

2.3 齿轮轴裂纹模型

齿轮轴裂纹可通过开闭模型进行模拟,其安装齿轮位置垂向的时变支承刚度计算表达式为:

式(5)中,ΔKz为裂纹导致的轴对垂向的抗弯刚度变化;Kzc为裂纹全闭时轴对垂向的抗弯刚度;Kzo为裂纹全开时轴对垂向的抗弯刚度;为小齿轮转角;θ为轴裂纹的初始位置角。根据轴裂纹的“呼吸式”特性可知,当裂纹全闭时与轴无裂纹时的抗弯刚度相同。基于材料力学,小齿轮安装结构等效于小齿轮悬挂于悬臂梁上,其抗弯刚度计算表达式为:

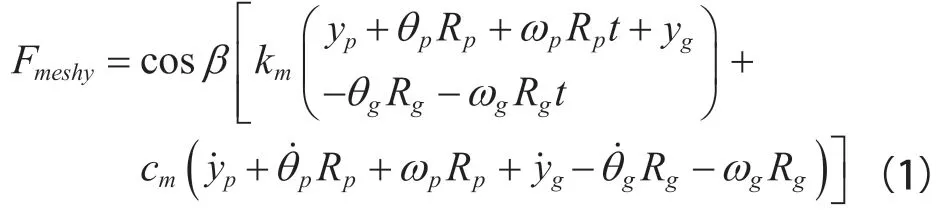

式(6)中,F为小齿轮垂向载荷;ωd为小齿轮安装位置的挠度。因此,Kzt和Kzo可由下式分别计算:

式(8)中,α为裂纹的圆心角之半。基于上述公式,计算主动轮轴在无裂纹及裂纹长度分别为30 mm、40 mm和50 mm 下归一化刚度变化,结果如图2 所示。

图2 小齿轮轴在不同裂纹长度状态下的刚度

3 模型验证

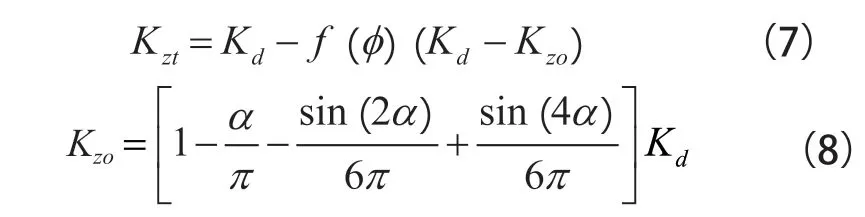

为验证所建模型的有效性,实验人员开展机车车辆线路试验,通过传感器采集齿轮箱体振动加速度信号。试验过程中,采集车速分别为60 km/h 和80 km/h 的数据,采样频率为40 kHz。于此同时,同步提取车辆系统动力学模型中齿轮箱箱体上的振动加速度。

对试验与仿真所得振动加速度进行时域对比,所得结果如图3 所示。车速60 km/h 时,仿真和线路试验得到的齿轮箱体的加速度均方根值分别为0.9 m/s2和 0.8 m/s2。车速80 km/h 时,仿真和线路试验得到的齿轮箱体的加速度均方根值分别为1.3 m/s2和1.2 m/s2。在车速为60 km/h 和80 km/h 时,仿真和试验的误差均较小。因此,仿真与线路试验的结果基本吻合,由此可见,建立的动力学模型能够有效地反映齿轮传动系统的振动特性。

图3 仿真与试验振动加速度结果对比

4 仿真结果与分析

为系统研究机车车辆齿轮裂纹故障程度和驱动扭矩对传动系统振动特性影响,基于所建立的机车车辆动力学模型,设定机车车辆运行速度为80 km/h,在齿轮扭矩T分别为1 000 N · m、2 000 N · m 和3 000 N · m 下,探究齿轮轴裂纹长度L分别为0 mm、30 mm、40 mm和50 mm 时齿轮箱体振动加速度时频域特性。其中,仿真时长为15 s,模型采样频率为5 kHz,加速度测点如图4 所示。

图4 箱体测点位置

4.1 齿轮传动系统振动时域特性

4.1.1 裂纹长度对时域特性影响

齿轮轴裂纹的出现将对机车车辆安全运行带来极大威胁,在故障出现的初期,往往因故障特征微弱而导致人们难以发现。因此,探究不同裂纹长度齿轮时域特性差异将对发现早期故障有极大帮助。基于所建立的机车车辆动力学模型,设定机车车辆运行速度为80 km/h,仿真时长为15 s,模型采样频率为5 kHz,以驱动扭矩为3 000 N · m 为例,对比齿轮轴裂纹长度L分别为0 mm、30 mm、40 mm 和50 mm 下齿轮箱振动加速度信号,结果如图5 所示。当齿轮轴出现裂纹时,振动加速度信号与无裂纹出现时相似并无明显冲击现象,且各自加速度幅值均在±10 m/s2以内。因此,单从振动加速度时域信号角度无法判断齿轮轴是否出现裂纹。

图5 不同裂纹长度振动加速度信号

为进一步分析不同齿轮轴裂纹长度下振动信号演变,计算在不同齿轮轴裂纹长度下齿轮箱振动信号的有效值与峰峰值,结果如图6 所示。

图6 不同裂纹长度时域特征变化

由图6 可知,振动信号有效值与峰峰值均有相同的变化趋势。当齿轮轴裂纹长度为0 mm 时,有效值与峰峰值均较小。当齿轮轴出现裂纹时,有效值与峰峰值均有一定增加,当裂纹长度由30 mm 加剧至40 mm时,振动信号有效值与峰峰值虽有所增加,但增加幅度较小;而当裂纹长度由40 mm 增加至50 mm 时,有效值与峰峰值急剧增加。具体变化情况为:当裂纹长度由30 mm 增加至40 mm 时,有效值与峰峰值分别增加0.31%和1.91%,增长幅度较小;而当裂纹长度由40 mm 增加至50 mm 时,有效值与峰峰值分别增加25.31%和38.83%,增长幅度较大。结果表明齿轮轴裂纹在故障程度较为微弱时,它们的时域特征变化并不特别明显;而当齿轮轴裂纹达到某一故障程度时,时域特征指标会发生极大变化。但此时由于齿轮轴故障程度过于严重,可能已经导致齿轮轴失效,这将对车辆齿轮箱故障诊断与状态监测带来一定的挑战。

4.1.2 驱动扭矩对时域特性影响

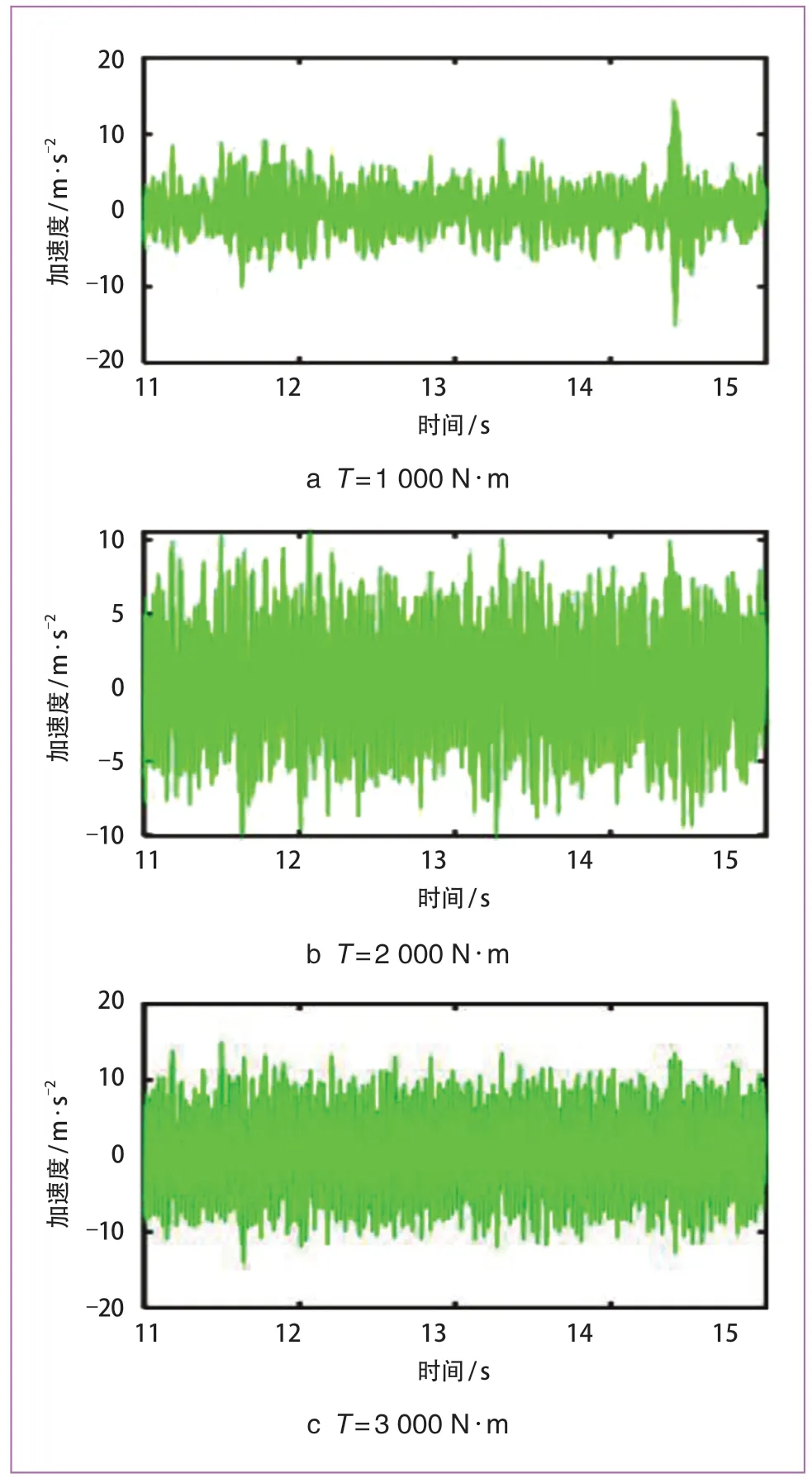

为进一步探究不同驱动扭矩对齿轮箱振动加速度时域特性影响,设定机车车辆运行速度为80 km/h,仿真时长为15 s,模型采样频率为5 kHz,以齿轮轴裂纹长度为50 mm 为例,对比驱动扭矩T分别为1 000 N · m、2 000 N · m 和3 000 N · m 下齿轮箱振动加速度信号,结果如图7 所示。

图7 不同工况时域特征变化

当齿轮轴存在裂纹时,不同工况下齿轮箱振动加速度信号并无明显差异,计算不同工况下齿轮箱振动加速度信号有效值与峰峰值,结果如图8 所示。

图8 不同驱动扭矩时域特征变化

由图8 可知,驱动扭矩对有效值与峰峰值影响趋势相同,即当驱动扭矩较小时,有效值与峰峰值变化较小;当驱动扭矩较大时,有效值与峰峰值变化较大。具体影响情况为:当驱动扭矩由1 000 N · m 时增加至2 000 N · m 时,有效值和峰峰值分别增加19.59%和10.99%;当驱动扭矩由2 000 N · m 时增加至3 000 N · m时,有效值和峰峰值分别增加38.57%和37.26%。结果表明,驱动扭矩对齿轮箱振动加速度时域特征有一定影响,随着驱动扭矩的增大,有效值和峰峰值都随之增大。但增加幅度受具体工况的影响,不能仅靠时域指标中有效值与峰峰值的变化判断齿轮轴是否存在故障。

4.2 齿轮传动系统频域特性

4.2.1 裂纹长度对频域特性影响

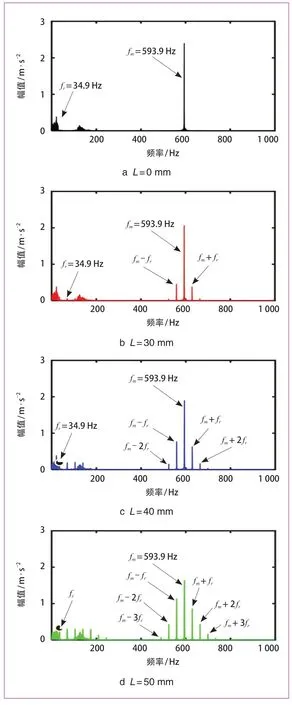

进一步探究齿轮轴裂纹长度对振动信号频域特性的影响,设定机车车辆运行速度为80 km/h,仿真时长为15 s,模型采样频率为5 kHz,以驱动扭矩为3 000 N · m为例,对齿轮轴裂纹长度L分别为0 mm、30 mm、40 mm 和50 mm 情况下齿轮箱振动加速度信号进行快速傅里叶变换(FFT),结果如图9 所示。

图9 不同齿轮轴裂纹长度频谱图

当机车车辆运行速度为80 km/h 时,经计算可得齿轮传动系统中主齿轮转动频率fr=34.9 Hz,齿轮啮合频率fm=593.9 Hz。由图9 可知,无论齿轮轴出现裂纹与否,频谱图中均出现主齿轮转动频率fr。当齿轮轴裂纹长度逐渐增加时,频谱图中齿轮转动频率及其倍频更加明显,且所有频谱图中均存在一定的低频成分,这是由于轨道长波不平顺导致的。与此同时,各频谱图中也都出现齿轮啮合频率fm,当齿轮轴裂纹无裂纹时,仅存在齿轮啮合频率。而当齿轮轴出现裂纹时,频谱图中在齿轮啮合频率附近出现以主动轮转动频率为间隔的调制现象,并且该调制现象随着齿轮轴裂纹长度的增加而不断加剧。

4.2.2 驱动扭矩对频域特性影响

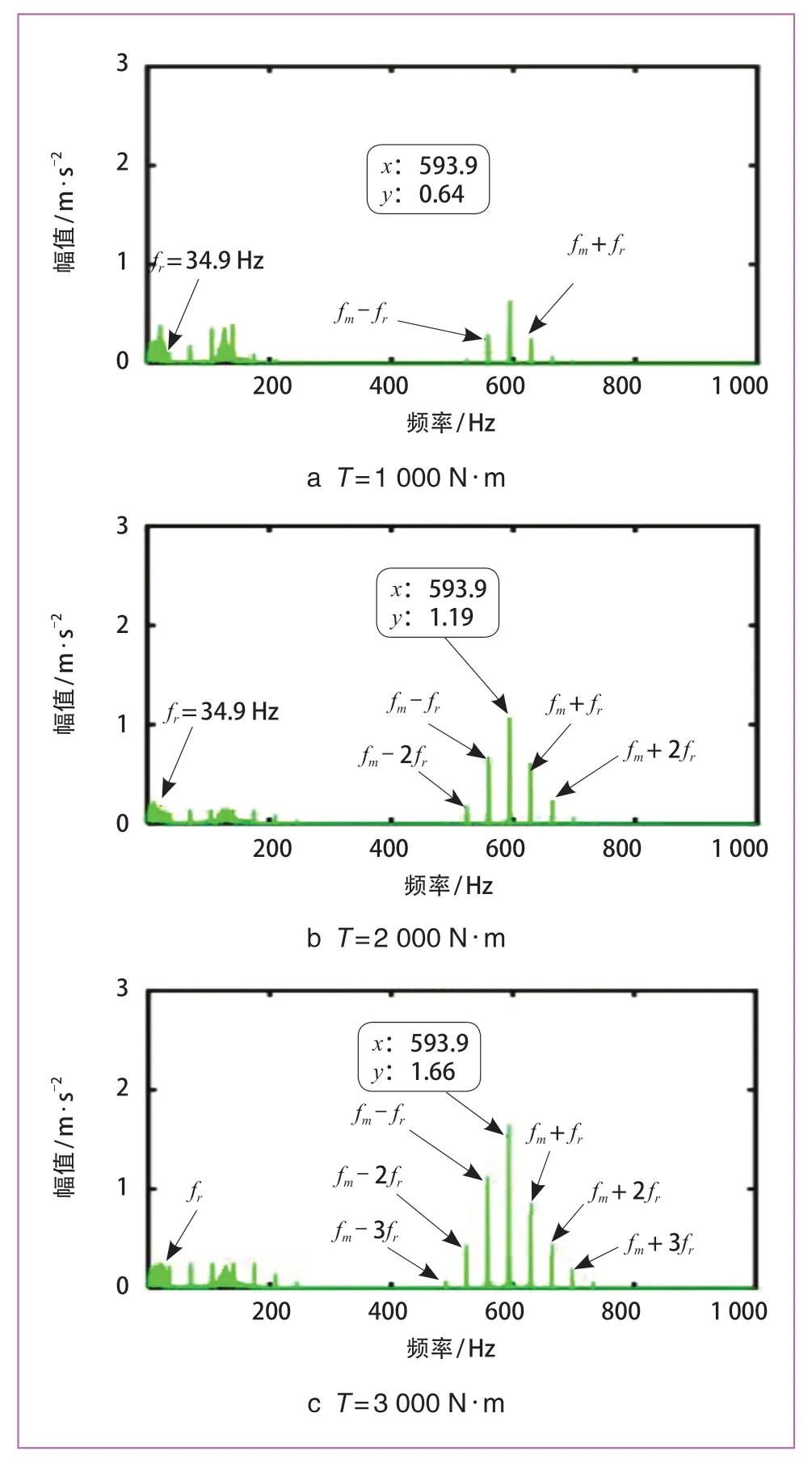

进一步探究驱动扭矩对振动信号频域特性的影响,设定机车车辆运行速度为80 km/h,仿真时长为15 s,模型采样频率为5 kHz,以齿轮轴裂纹为50 mm为例,对驱动扭矩T分别为1 000 N · m、2 000 N · m 和3 000 N · m 下振动加速度进行快速傅里叶变换(FFT),结果如图10 所示。

由图10 可知,频谱图在任意工况下均出现主齿轮转动频率fr和齿轮啮合频率fm,在驱动扭矩T分别为1 000 N · m、2 000 N · m 和3 000 N · m 时,啮合频率fm幅值分别为0.64 m/s2、1.19 m/s2和1.66 m/s2,因此,随着齿轮扭矩的增加,齿轮啮合频率的幅值也不断增加。当齿轮轴出现裂纹故障时,无论何种工况,频谱图中在齿轮啮合频率附近均出现以主动轮转动频率为间隔的调制现象,且这种调制现象随齿轮扭矩的增加而不断增加。

图10 不同驱动扭矩下振动信号频谱图

5 结论

基于齿轮传动系统及车辆系统动力学理论,本文建立包含齿轮传动系统的机车车辆动力学模型,模型充分考虑齿侧间隙、时变啮合刚度和轨道不平顺及轮轨接触等非线性因素的影响,并通过机车车辆线路试验验证所建模型的有效性。同时通过仿真模拟探究齿轮轴不同裂纹长度、不同驱动扭矩下齿轮箱箱体振动特征,并从时域和频域角度分析齿轮箱振动特性的影响规律。得出结论如下。

(1)齿轮轴裂纹故障的出现会使得振动信号的有效值和峰峰值增大,且裂纹故障程度会影响时域指标变化程度。当裂纹故障由30 mm 增加至40 mm 时,有效值与峰峰值分别增加0.31%和1.19%;而当裂纹故障程度由40 mm 增加至50 mm 时,有效值和峰峰值分别增加25.31%和38.83%。

(2)齿轮轴存在裂纹时,驱动扭矩的增大会使得振动信号有效值和峰峰值增大。当驱动扭矩由1 000 N · m时增加至2 000 N · m 时,有效值和峰峰值分别增加19.59%和10.99%;当驱动扭矩由2 000 N · m 时增加至3 000 N · m 时,有效值和峰峰值分别增加38.57%和 37.26%。

(3)无论齿轮轴是否出现裂纹,其加速度频谱图中均出现驱动轴转频及其倍频。当齿轮轴出现裂纹时,频谱图中在齿轮啮合频率附近出现以齿轮转动频率为间隔的调制现象,并且调制现象随着齿轮轴裂纹长度的变大而不断加剧。

(4)齿轮轴存在裂纹时,当驱动扭矩增加时,频谱图中啮合频率幅值也会增加,且啮合频率和转动频率调制现象也会更加明显。