基于流固耦合的双面动臂塔吊强度分析*

刘振扬,马思群,于晓依,明志远

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)

0 引言

在工程建筑类起重机中,常会涉及起重机本体受到风载的作用。在常规强度计算中,风载往往等效为静载荷施加到结构上,这样计算可能会产生较大的误差,为计算带来盲目性,难以对产品进行真实的考评。国内外针对这类问题的研究主要集中在单臂塔受风载的仿真计算上,对于解决双臂型塔吊实际工程应用问题的研究较少。因此,研究双面动臂塔吊流固耦合关系对于同类起重机的合理运用具有一定的工程意义和实用价值。

现有的流固耦合计算平台可减小以往经验公式计算所带来的误差,能更真实地反映出塔吊受载情况。本文基于对起重机设计周期和安全性的考虑,对双面动臂塔吊受自然风载的流固耦合进行仿真计算,并对其进行强度分析,以验证其在六级风下的安全性。

1 双面动臂塔吊三维模型及工况说明

1.1 结构三维建模

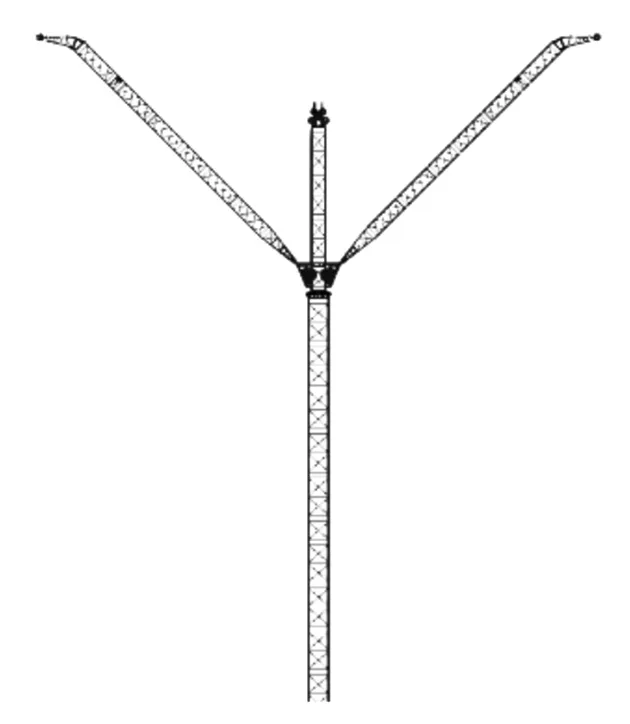

该双面动臂塔吊由抱杆主体、桅杆、摇臂和转台等组成,使用材料为Q390。抱杆主杆高40 m,抱杆主杆截面为(900×900) mm2;抱杆摇臂长17 m,摇臂主截面为(600×800) mm2;抱杆的桅杆高7 m。抱杆的最大起吊重量为(2×4) t(双侧同步起吊)。

使用SolidWorks软件对塔吊完成了整机的三维建模。为避免数值模拟时网格数量过多、计算数据量过大,在保留塔吊主体结构特征的基础上,对模型进行简化[1]。建立好的塔吊整机三维几何模型如图1所示,在此工况下起重机高52.3 m、臂展宽26 m。

图1 塔吊整机三维模型

1.2 结构有限元模型建立

塔吊结构有限元模型是以塔吊三维几何模型为基础,利用专业性更强的第三方网格划分软件HyperMesh对塔吊模型进行网格划分。为保持与流域模型节点相对应,整体使用四面体网格。塔吊结构有限元模型总计有4 235 414个单元和1 385 760个节点。

1.3 计算工况

计算工况为塔吊摇臂起伏45°、水平旋转0°、双臂载重均为额定载荷4 t,在六级正面风作用下工作。此工况为塔吊常用工况中较危险工况,因此对此工况展开仿真计算对塔吊的安全检验有着一定的指导作用。

1.4 计算及评价标准

工程上使用第四强度理论校核结构静强度。第四强度理论又称畸变能理论,其用主应力形式表达的屈服应力条件为:

(1)

其中:σeq为Von-Mises当量应力值;σ1、σ2、σ3分别为X、Y、Z方向主应力;[σ]为材料许用应力。

主塔材料定为Q390,厚度为20 mm以下,屈服强度为390 MPa,抗拉强度为490 MPa~650 MPa,延伸率为19%。塔吊实际使用时,主要为在额定起重量的范围内吊装多种荷载,本文进行的仿真计算主要模拟实际使用时相对危险的工况,应力测试结果应满足安全系数≥2。因此塔吊材料许用强度为:

(2)

其中:σs为塔吊材料屈服极限;n为安全系数,n=2。将相关数值代入式(2)计算得[σ]=195 MPa。

根据DLT319-2010《架空输电线路施工抱杆通用技术条件及试验方法》,塔身变形不得超过高度的千分之三,计算得塔吊最大偏移量不得超过140 mm。

2 风场流体分析

2.1 流域模型建立

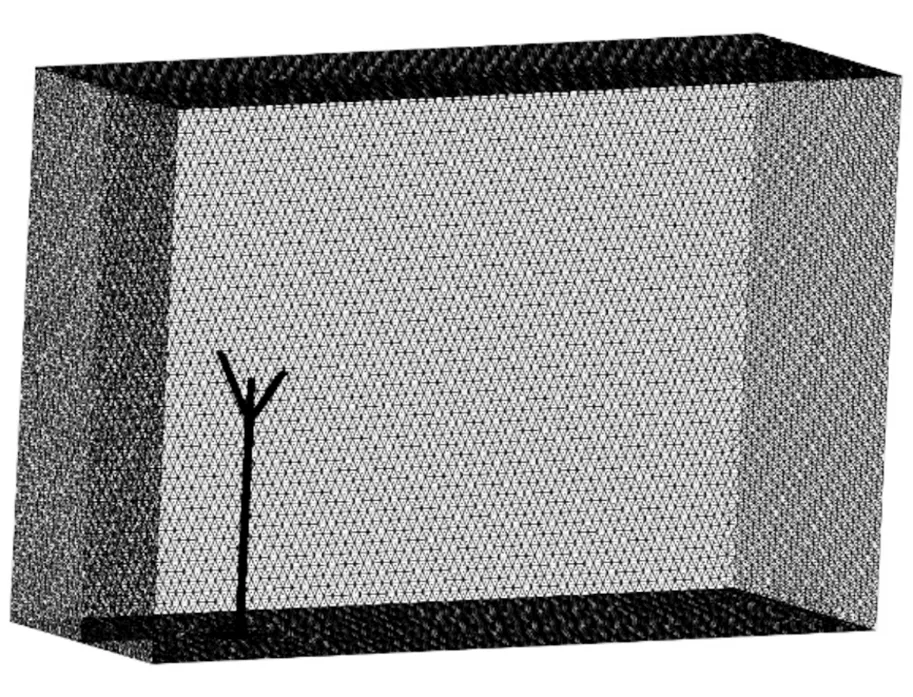

塔吊所在现场为空旷的空间,确定流场计算范围为160 m×52 m×106 m。流域模型是以塔吊结构有限元模型为基础,利用HyperMesh软件对塔吊流场进行网格划分,塔吊表面采用三角形网格,流场则采用四面体网格。模型总计有13 320 078个单元和2 293 014个节点,双面动臂塔吊风场有限元模型如图2所示。计算工况为六级风正面加载,风速13.8 m/s、风向垂直塔吊双臂所在中面。

图2 双面动臂塔吊风场有限元模型

2.2 流域模型仿真计算

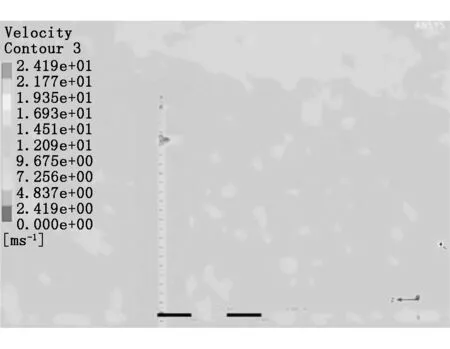

流场网格划分完成后,将mesh文件导入CFD软件的Fluent中进行数值模拟计算[2],得到的双面动臂塔吊流场仿真计算结果如图3、图4所示。在此工况下,转台位置由于迎风面积最大,所以风速最大,最大值为24.19 m/s;在塔身、桅杆及摇臂等位置由于细长杆件结构减少了迎风面积,风速较小。风压与风速呈正相关,所以在塔身、桅杆及摇臂等位置风压较小,在转台位置风压最大,最大值为133.3 Pa。

图3 风场整体速度场

3 双面动臂塔吊流固耦合分析

3.1 流固耦合仿真计算

流固耦合是流体力学与固体力学交叉而形成的一门力学分支,它同时考虑流体与结构特性,以还原较为真实的物理现象[3-5]。考虑塔吊实际工作中的变形对流体形态影响较小,故采用单向流固耦合分析[6]。

将塔吊结构有限元模型导入到WorkBench平台,在Static Structural模块中进行塔吊的材料及边界定义;同时在Static Structural模块中,将流域模型仿真计算获得的风载数据以插值的方式直接传递给结构有限元模型,确保了数据的准确性及真实性[7]。对整机耦合计算得到如图5、图6所示结果。由图5、图6可以看出:塔吊最大应力出现在摇臂顶部位置,为163.7 MPa;最大位移出现在摇臂顶尖,为50.636 mm。

图4 塔吊表面风压分布 图5 塔吊应力云图 图6 塔吊位移云图

3.2 评价结果

由于ANSYS仿真计算所得到的应力结果为冯·米塞思应力,因此可直接将仿真结果与评价标准进行比较。

以双面动臂塔吊安全评价标准为依据,流固耦合仿真计算结果表明:计算工况下双面动臂塔吊最大应力出现在摇臂顶部位置,最大应力值为163.7 MPa,小于许用应力值195 MPa;最大位移出现在摇臂顶尖位置,最大值为50.636 mm,小于允许最大偏移量140 mm。

4 结论及展望

通过建立双面动臂塔吊三维结构模型,并运用计算流体力学与计算结构力学的耦合方法对塔吊进行仿真分析[8], 得到计算工况下双面动臂塔吊最大应力小于许用应力值,最大位移小于允许最大偏移,塔吊可保持正常工作。

仿真分析结果为此型双面动臂塔吊后续测试和安全检验建立了数据基础,对塔吊的结构设计及优化有一定的参考价值。因为塔吊有多种工况,本文研究也可对其他工况展开流固耦合仿真计算以及为塔吊的安全检验提供数据参考。