复杂型面气缸盖罩的实体模型重建*

王春香,钱 亮,尹金林

(内蒙古科技大学 机械学院,内蒙古 包头 014010)

0 引言

逆向工程(Reverse Engineering,RE)是将实物转变为CAD模型相关的数字化技术、几何模型重建技术和产品制造技术的总称[1]。目前,利用几何模型重建技术对具有众多装配精度要求且型面复杂的罩盖类零件的模型重建较少,这是由于具有此类特征的零件在采用单一的逆向建模时需要装配的部位难以达到精度要求,因此可采用正逆向相结合的方法来得到满足装配要求的实体化模型。文献[2]作者结合正向设计和逆向设计的双重优势对电动汽车外观进行曲面重建,得到了满足精度要求的电动汽车外观模型。

本文以某型具有众多装配精度要求且型面复杂的气缸盖罩为研究对象,运用Geomagic等多个逆向软件协同完成模型重建和精度检测。在Geomagic Wrap软件中完成点云模型的预处理,对曲面孔洞运用算法进行修补;对于定位装配和气孔处的孔洞,运用Geoamgic Design X正逆向建模功能,截取该孔洞处的轮廓线进行参数化修正,运用正向设计命令完成实体模型的重构,从而获得满足精度要求的实物模型。

1 气缸盖罩的点云数据采集

零件表面离散点的几何坐标数据即为点云数据,其采集是逆向工程的基础和关键技术之一,直接影响后续的数据处理和三维模型重构的效率和质量[3]。本文采用海克斯康公司生产的型号为8725-7的便携式激光扫描仪测量获得的气缸盖罩点云数据如图1所示。在气缸盖罩扫描的过程中,由于设备本身、扫描环境、操作技术等多种因素的影响,获得的气缸盖罩点云数据模型中出现了一些大小各异的孔洞,其中有定位装配孔洞1、数据缺失严重的跨面孔洞2和点云数据大量缺失的孔洞3、4等。

1-定位装配孔洞;2-数据缺失严重的跨面孔洞;3,4-数据大量缺失的孔洞

2 模型重建过程

2.1 点云数据的预处理

点云数据的预处理包括点云噪点去除、点云补洞、点云光滑和点云坐标对齐等[4,5]。其中,点云补洞是气缸盖罩点云数据预处理的难点。

点云补洞前,利用Geomagic Wrap软件中“多边形”功能区中“平滑-删除钉状物(减少噪音)”的命令对面片进行光滑处理,主要去除零件表面的数字、字母等标号,去掉面片上无用的凸起表面等。处理原则是表面光滑且过渡良好。

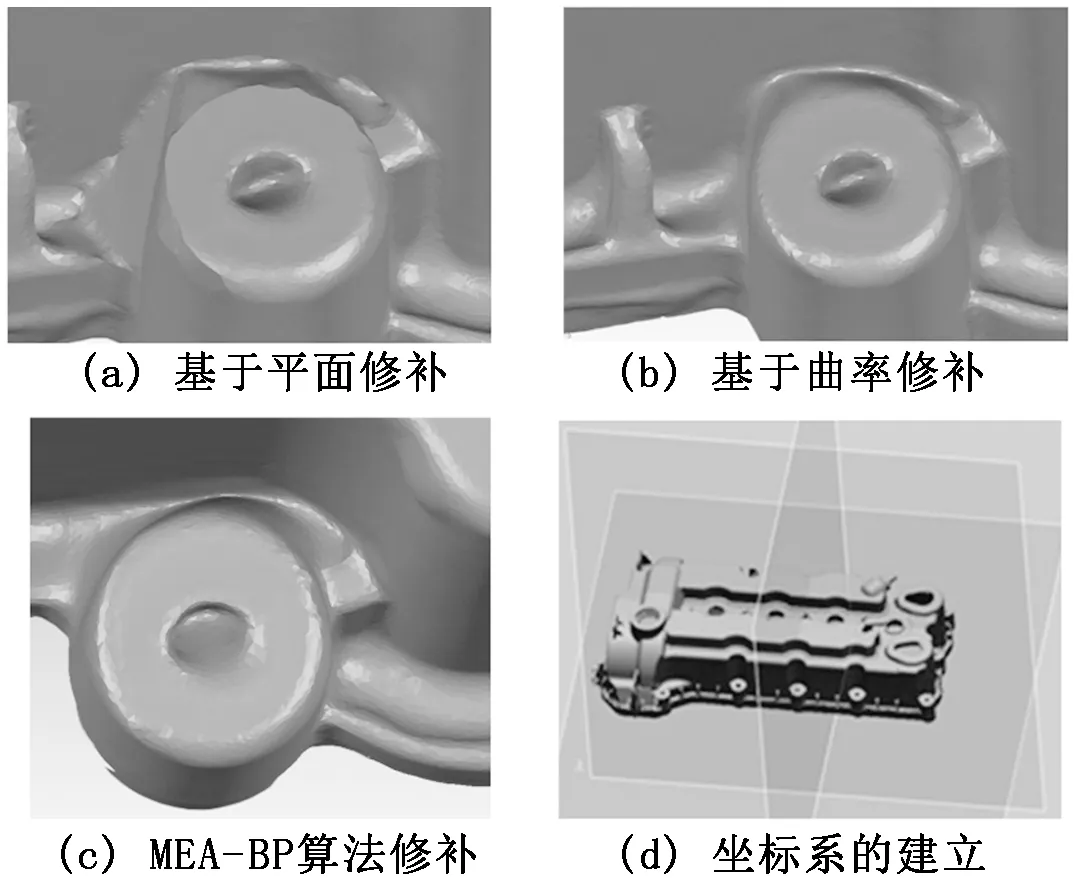

在图1气缸盖罩点云数据中,对于孔洞2,由于缺失的面积过大且跨面,基于“多边形”命令中的“填充单个孔-平面”自动修补的效果如图2(a)所示,基于“多边形”命令中的“填充单个孔-曲率”自动修补的效果如图2(b)所示,显然运用简单的“曲率(或平面)”的自动修补方式均无法达到要求,本文运用MEA-BP神经网络算法进行修补。运用Imageware软件截取孔洞周围的点云数据,在MATLAB中运行修补算法,修补结果如图2(c)所示,相比运用软件自动修补,修补效率较高。

对于孔洞3和4,由于缺失的面积过大,为了保证后期的建模质量,利用追加“桥”一点点地连接。对于存在的一些肉眼看不见的小洞,点击“网格医生”,出现一些鲜艳颜色的小孔,点击“完成”即可完成修补。

为了后期模型重建的成功,将点云数据置于合适的坐标系下。根据斗齿的几何特征构建参考平面,选择“手动对齐”“x-y-z”方法完成坐标对齐,如图2(d)所示。此方法可以大大减少工作量,提高工作效率。

图2 点云数据的预处理

2.2 模型重构

2.2.1 气缸盖罩孔参数位置确定

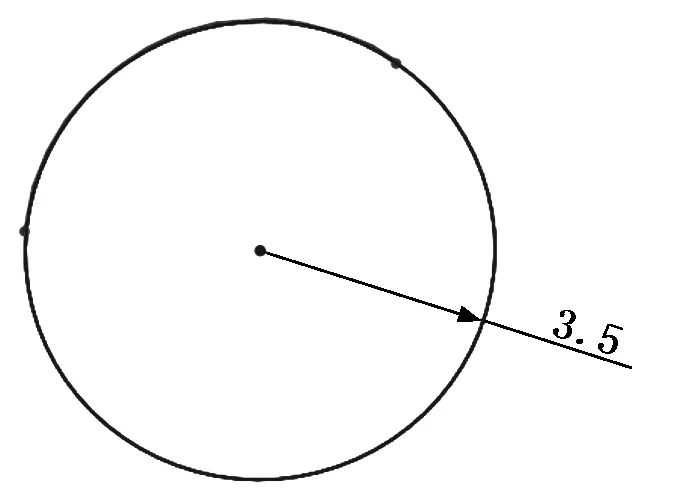

由于气缸盖罩的螺栓孔具有配合精度要求,所以这些部位采用正逆向混合参数化建模方法来保证精度。通过观察,气缸盖罩上有14个定位装配孔洞,故需先通过面片草图确定孔的半径和位置,然后对得到的孔洞半径进行参数化修正。

在气缸盖罩面片的基础上,选择合适的基准平面。在“面片草图”命令中选取“平面投影”法,截交定位装配孔洞1,得到定位装配孔的轮廓线,通过“智能尺寸”对其中的3个孔进行测量,其半径依次为3.407 8 mm、3.514 7 mm和3.416 1 mm。因定位装配孔所用的螺栓为标准件,故将其半径选定为3.5 mm,如图3所示。在“面片草图”命令中选取“平面投影”法对其他11个定位装配孔进行投影,所得到的各投影的圆心即为其他11个定位装配孔的轴心。

图3 草图参数化修正

2.2.2 气缸盖罩CAD模型的构建过程

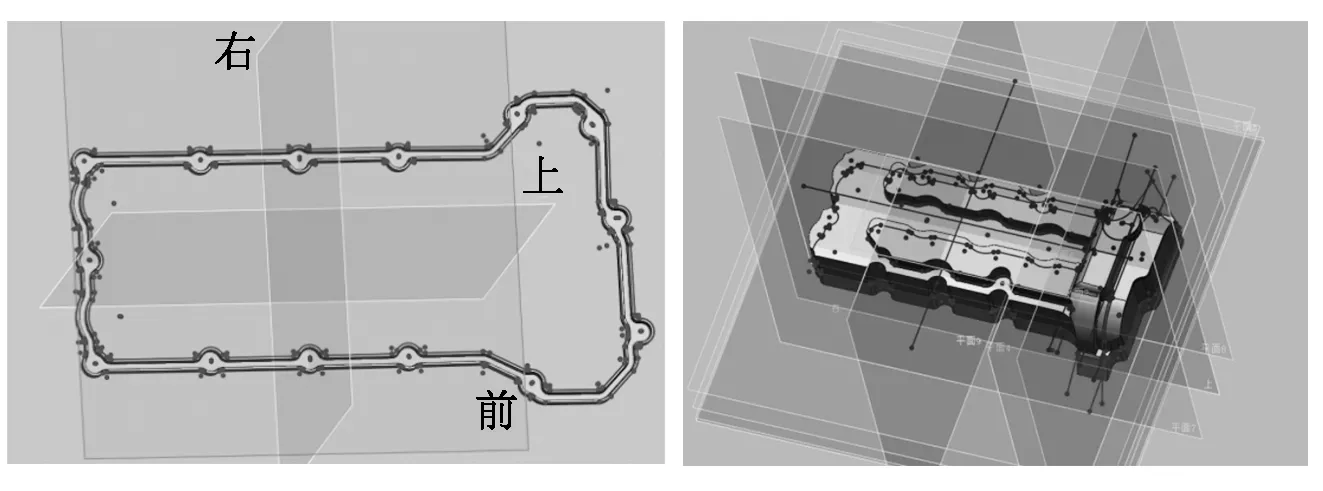

仔细观察面片数据图2(d)发现,该模型复杂曲面较多且为薄壳类零件,其次,发现底部为放置密封胶条的部位。为了提高建模效率及其精度,本文将采用抽壳的方法进行主体建模。建模的具体步骤如下:

(1) 对放置密封胶条的部位建模,同时也可得出气缸罩盖大致轮廓,模型底部草图如图4所示。

图4 模型底部草图 图5 模型大致实体轮廓

(2) 利用面片草图命令将气缸盖罩外形轮廓精准地画出来并拉伸出大致的实体轮廓,如图5所示。

(3) 对于模型凸起的外部特征,利用实体本身的平面作为面片草图的基准平面来进行草图的绘制,再对这些草图进行实体的拉伸合并运算,然后对已经完成外形建模的实体进行抽壳,完成抽壳的实体如图6所示。

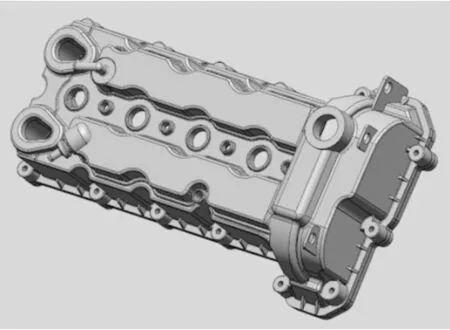

(4) 结合2.2.1对气缸盖罩中14个定位装配孔参数的确定,采用曲面偏移、面片草图、拉伸等命令,并采用布尔运算(切割)命令将定位装配孔打出,完成后的实体模型如图7所示。

图6 抽壳后的实体模型 图7 完成定位装配孔后的实体模型

(5) 采用常用的面片草图、拉伸、切割、合并、圆角等命令逆向出气缸盖罩的内部排气孔、外部排气孔和板筋部位,得到最终的实体模型如图8所示。

图8 重建后的气缸盖罩实体模型

3 气缸盖罩实体的精度分析

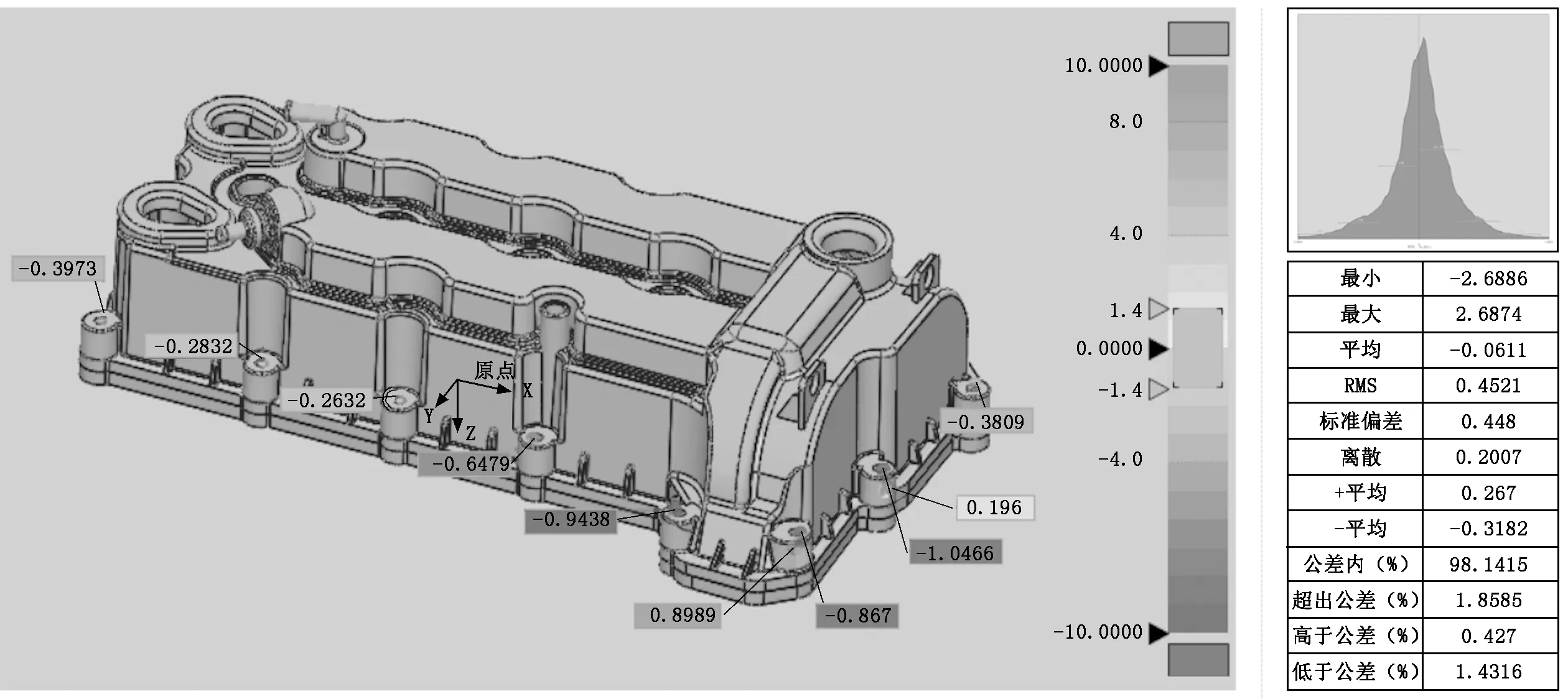

从扫描到气缸盖罩的逆向建模过程中,每一步处理都存在误差,其来源有扫描仪精度产生的扫描误差、扫描时环境的影响产生的误差、模型数据的处理产生的误差和模型拟合重构过程中的误差等等。所以,对最终的气缸盖罩重建模型的精度分析是不可缺少的。查找QC/T29017-1991《汽车模制塑料零件未注公差尺寸的极限偏差》[6]可知:取其中收缩特性值为3-4,模制塑料零件未注公差尺寸中装配面尺寸取A级偏差值为±2.60 mm,非装配面尺寸取B级偏差值为±2.70 mm,即可满足要求。

将气缸盖罩点云数据模型和上述重建后的气缸盖罩实体模型导入Geomagic Control X 软件,以其强大的三维检测功能对重建后的气缸盖罩实体模型进行偏差对比[7],生成检测报告,如图9所示。在定位装配孔和原数据大量缺失的部位,利用软件中“比较点”命令来获取此处的偏差值,来判断此处位置是否满足精度要求。

图9 气缸盖罩模型的3D比较、采样点精度报告

从缸盖罩模型的3D比较、采样点精度报告可知,整个气缸盖罩的最大偏差为2.687 4 mm,最小偏差为-2.688 6 mm,定位装配孔部位的最大偏差为-0.263 2 mm,最小偏差为-1.046 6 mm;缺失大量点云数据的孔洞2、3和4的最大偏差为0.898 9 mm,最小偏差为0.196 mm,均满足精度要求。

4 结论

本文详细介绍了采用Geomagic等软件结合正逆向混合建模思想对具有装配精度要求的复杂型面气缸盖罩进行实体模型重建的过程。通过对重建实体模型与原始点云模型的偏差分析,验证了该模型重建方法能够获得满足精度要求的气缸盖罩实体模型,为以后类似特征的实体建模提供了一种方法。