香蕉采摘与吊运作业机器人PLC遥控系统设计*

张日红,任 雷,朱立学,时 龙,钟建鸣

(1.仲恺农业工程学院 机电工程学院,广东 广州 510225;2.宝佳那智(青岛)机器人应用有限公司,山东 青岛 266100)

0 引言

目前香蕉采摘仍以人工作业为主,劳动强度很大,而香蕉采摘机械的研究是一个复杂且繁重的综合性工程,国内外陆续出现了一些香蕉采摘机械,可以实现替代人工作业、降低果实损伤[1]。多功能、自动化、智能化香蕉采摘机械是当前香蕉采摘机械化的研究重点[2]。考虑到香蕉串的高度、大尺寸特点,可以将香蕉果柄的夹持、切割和吊放作业整体性完成的作业设备具有明显的优势。香蕉采摘与吊运作业机器人由采摘作业机械臂、末端夹持与切割执行器和履带式行走单元组成,本文利用PLC控制技术的高可靠性、高适应性和易于编程控制的特点,对香蕉采摘与吊运作业机器人进行集成控制设计,为研发全自动化、智能化香蕉无损采摘提供技术积累。

1 香蕉采摘与吊运作业机器人工作原理与控制功能分解

1.1 设备工作原理

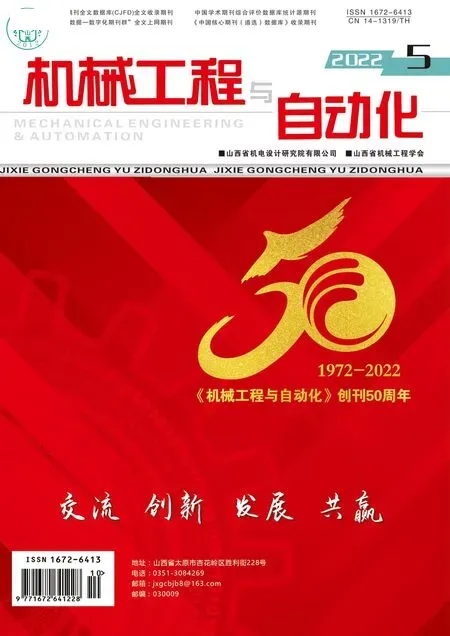

香蕉采摘与吊运作业机器人采用多套平行四连杆机构嵌套结构,可实现末端夹持与切割执行器的升降与伸缩调整,同时保证末端夹持与切割执行器始终保持水平姿态,其结构简图如图1所示。连杆型机械臂整体性安装在水平螺杆和竖直螺杆滑移组件之上,机械臂的升降、伸缩与回转传动装置均布置于回转支撑大齿轮上方的框架式结构上,其动力均由交流伺服电机提供,经蜗轮蜗杆减速箱一次减速后,分别通过齿轮机构、竖直和水平螺杆传动实现相应功能动作。香蕉果柄夹持与切割复合执行机构主要由夹紧驱动组件、切割链锯摆动组件、链锯组件和摆头组件所组成,夹紧驱动组件中的驱动油缸可驱使夹钳实现夹紧与松开,进而可适应香蕉果柄直径变化。当夹紧驱动组件完成对香蕉果柄的夹持动作后,链锯电机启动,此时切割链锯在链锯电机的带动下连续运转,之后切割链锯摆动驱动油缸驱使切割链锯摆动组件绕其回转中心摆动,最终实现对香蕉果柄的径向切入。

图1 香蕉采摘与吊运作业机器人简图

1.2 控制功能分解

香蕉采摘与吊运作业机器人需要实现的控制功能包括:①车体部分的前进与后退、左转与右转;②机械臂的整体回转、上升与下降、伸出与缩回;③末端夹持与切割执行器的左右摆动、夹钳夹紧与松开、切割链锯启动与停止等。其中机械臂中3台伺服电机的控制信号以及末端夹持与切割执行器的摆头信号均属于伺服控制信号,其他均属于数字开关信号。相关控制功能在遥控操作器上的布局如图2所示。

图2 遥控操作器面板

2 遥控电控系统设计

2.1 硬件电路设计

遥控器电控系统采集两种信号量:数字开关量和直流模拟量。数字开关量用于按键判断,按键按下为低电平,按键抬起为高电平,对应遥控器操作面板上的拨动开关信号;直流模拟量用于控制伺服电机,来自摇杆电位器。摇杆处于中心位置时采集值为2 048,采集值的变化范围为0~4 095;STM32控制芯片将采集的数据暂存,之后判断是否相对中心位置发生变化,若某项值发生变化则生成对应的Modbus报文,并通过485串口通信发送给PLC。期间单片机还会通过485 Modbus通信协议轮询PLC中的状态位,用于报警灯指示[3]。

遥控系统结构框图如图3所示,主要由遥控电路板、接收电路板、无线发送和接收模块、三菱FX5U-80MT PLC和遥控器操作面板所组成,遥控电路板控制芯片选用STM32F030C8T6[4],负责采集开关和摇杆信号;接收电路板负责接收无线信号并与三菱FX5U-80MT PLC进行通信。遥控器操作面板为输入控制部分,含6个钮子开关、2个摇杆和2个按钮开关,用于控制设备的动作和遥控器的开关。遥控电路板采集遥控器操作面板上的数字开关和直流模拟信号,并转换为串口指令通过无线模块(HC-12)发送给接收端,接收电路板中的HC-12芯片将接收到的信号通过板载芯片SP3485EN中的A、B引脚连接至PLC的485接口,并将485接口收到的指令发送给PLC。遥控电路板与遥控器操作面板两者之间使用433 MHz无线透传模块通信,数据采用点对点透明传输[5]。遥控器的一个扫描周期分为三个重要步骤:输入取样、信息帧发送与响应、输出结果。输入取样部分不断扫描钮子开关的高低电平和读取摇杆的位置,将结果通过信息帧的方式发送给从机,从机给出响应,比对地址是否匹配和是否有警报。输出结果部分按照程序内容驱动相关输出设备[6]。

图3 遥控系统结构框图

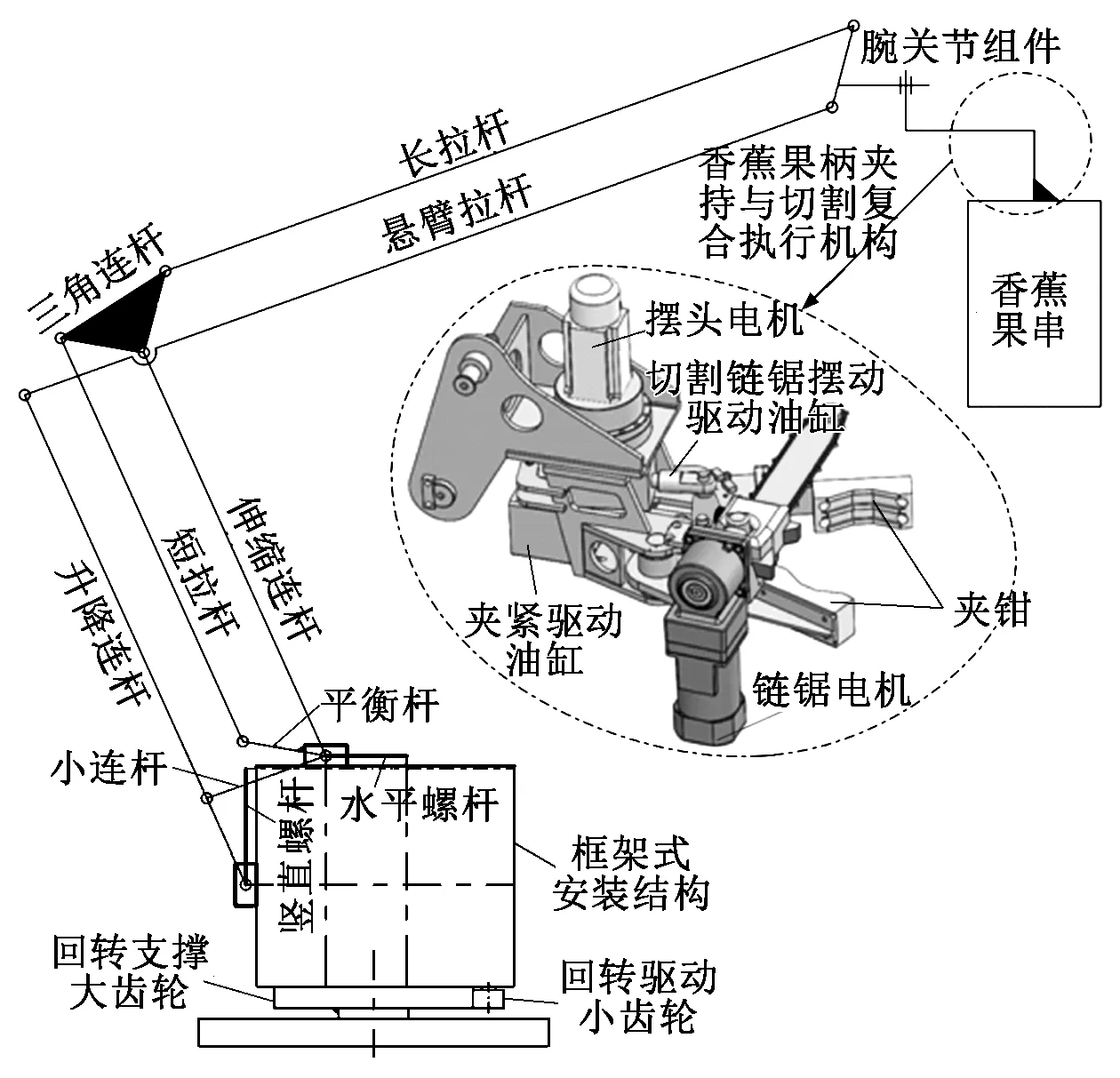

2.2 基于STM32的遥控板电路设计

遥控电路板的MCU采用STM32F030C8T6,该微控制器是一款32位M0系列LQFP-48单片机,其各引脚功能如图4所示。图5为遥控板集成电路,其中直接用于机械臂控制的数字开关量信号接口有:切割锯启动和停止P4,切割摆动开和关P2,车左转和右转P1,遥控启动P3,遥控停止P6,车体行走向前和向后P8,夹紧开和关P5;直接用于机械臂控制的直流模拟量信号接口有:机械臂上升和下降P9,机械臂转台左右转P9,机械臂伸出和缩回P10,钳头向左和向右摆动P10;其他接口主要有:无线模块接口P11,程序写入接口P12,电池插口BT1,充电器插口J1,电源接通指示灯D1,电池电量指示灯D2~D5,PLC报警信号D6。

图4 遥控板STM32芯片引脚配置

图5 遥控板集成电路

2.3 接收板电路设计

接收板电路 SP3485EN芯片是一个低功耗半双工收发器,当引脚DE为高电平时,该芯片处于发送模式, 数据通过UART_TX引脚发送出去;当引脚RE为低电平时,芯片处于接收模式,数据通过UART_RX接收回来。接收板电路SP3485EN芯片的引脚配置情况[7]见表1。图6为接收板电路,其中P1为24 V直流电源接口,P2为接入PLC的485通信接口,P3位无线模块接入口。

表1 接收板电路SP3485EN芯片引脚配置

2.4 无线发送和接收模块

无线发送和接收模块选用HC-12芯片,该芯片是新一代的多通道嵌入式无线串口通信模块,通信距离最高可达1 000 m,工作频率为433 MHz,共100个通信频道。模块内部含有MCU,无需对模块另外编程,使用方便。数据采用点对点透明传输,模块的通信频道和工作模式需提前用电脑通过串口将其设置好。

图6 接收板集成电路

3 基于Modbus的PLC通信控制协议

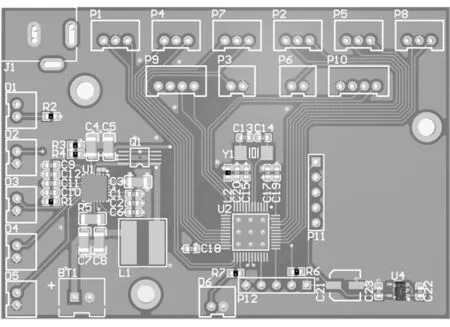

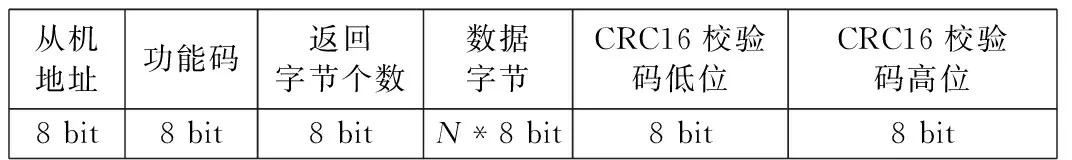

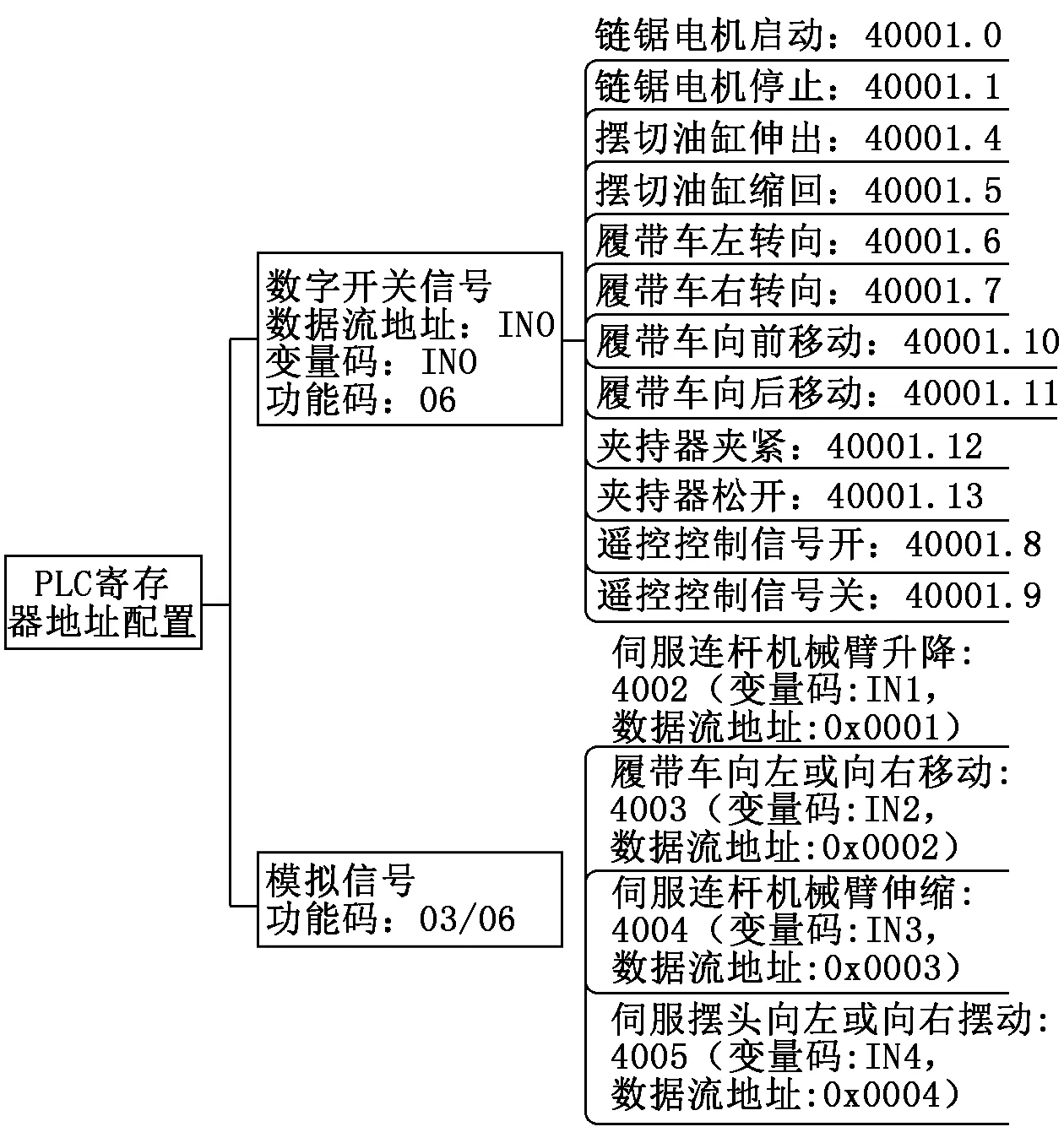

本接收机支持标准RTU模式的Modbus协议,PLC的Modbus地址固定为1、波特率为19 200 bps,数据格式为8N1(8位数据位,无奇偶校验,1位停止位)。遥控器工作于Master模式,PLC设备工作于Slave模式[8]。PLC设备在接收到相应的指令后,需要在10 ms之内返回相应的数据。读信息功能码为03,写信息功能码为06,消息帧格式如表2和表3所示。Modbus协议中寄存器地址从1开始,而实际存储中地址从0开始。假如要读取寄存器编号为40001(4为块编号,1为Modbus中寄存器地址)的寄存器的数据,则应把0000放入报文的地址域。详细的PLC寄存地址配置如图7所示。

表2 主机(单片机)读功能查询信息帧格式

表3 从机(PLC)读功能响应信息帧格式

图7 PLC寄存地址配置

4 PLC遥控控制程序设计

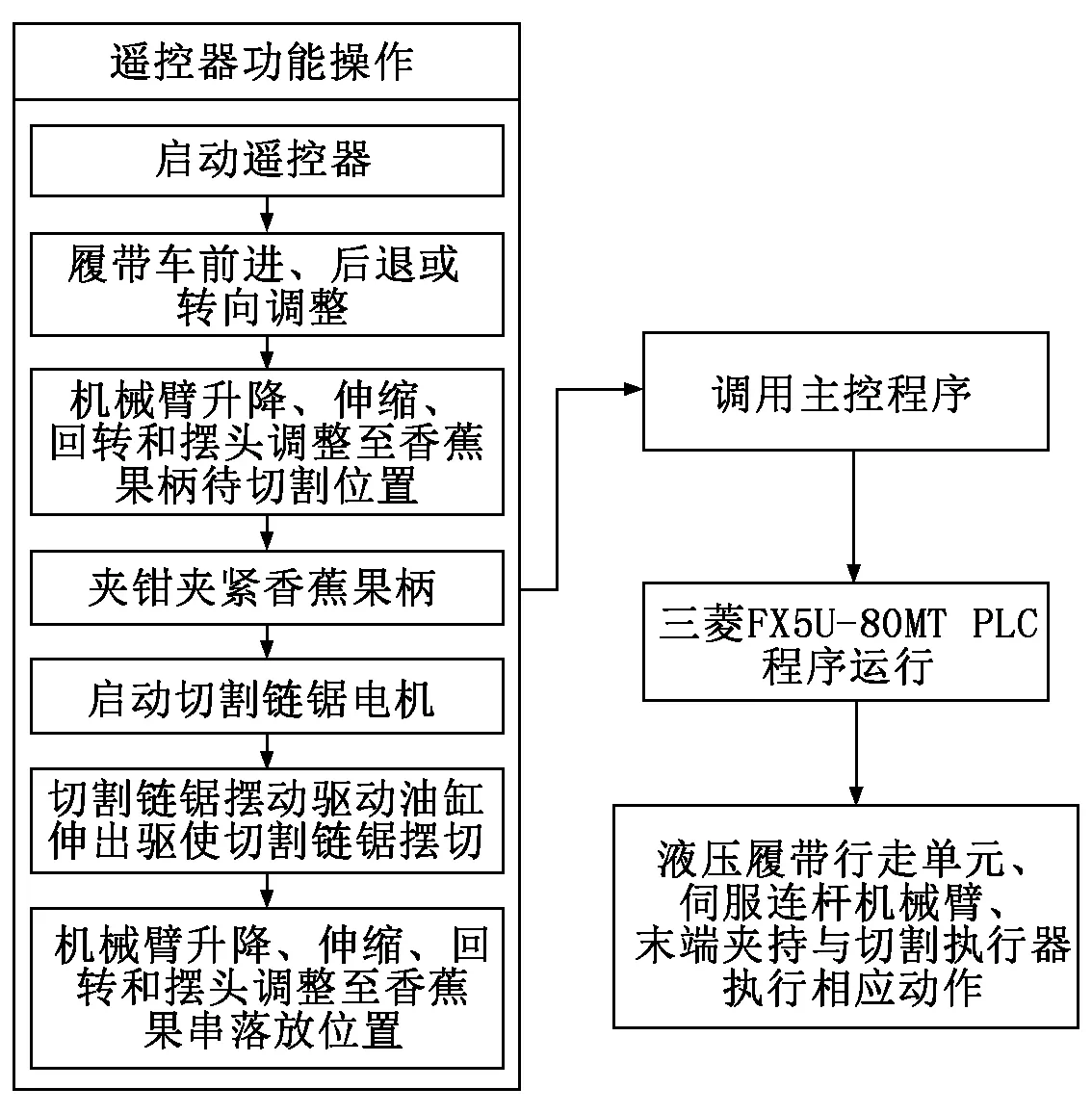

4.1 遥控作业流程和PLC调用过程

香蕉采摘与吊运作业机器人的遥控作业流程和PLC程序调用过程如图8所示,操作人员通过遥控器操作面板执行遥控器启动,对液压履带车、伺服连杆机械臂和末端夹持与切割执行器进行相应功能控制,直至完成对待切香蕉柄的准确切割,最终吊运至香蕉串的落放位置。每个遥控器功能操作都是在调用主控程序并执行相应PLC程序代码基础上完成的。

图8 遥控作业流程和PLC调用过程

4.2 遥控器主控程序

主机控制程序的主要设计思路是将整个控制系统分为四大模块进行分开编译。这四大模块由初始化模块、中断服务函数、Modbus-RTU通信模块以及主函数等组成,先将前三个模块程序分别在hardware.c、stm32f0xx_it、modbus-rtu.c三个C文件中进行编写,然后在主函数main()中进行调用,在main()主函数中利用while函数实现循环扫描功能。对于主机程序代码设计,使用的开发工具为Keil uVision5软件,以C语言作为开发的语言基础。本程序中主要有5个C文件,main.c为整个程序的入口,hardware.c为外设的初始化配置,modbus-rtu.c主要包括了信息帧的编写,stm32f0xx_it为三个中断服务函数的编写,system_stm32f0xx.c完成了系统时钟的选择。各个C文件中的函数相互调用,实现了对从机PLC的远程控制,遥控器主控程序流程图如图9所示。

图9 遥控器主控程序流程图

图10为香蕉采摘与吊运作业机器人的试验场景。经试验测试得知,遥控操作的最大响应距离为100 m,无线信号的响应时间与手动按钮操作的响应时间一致。

图10 香蕉采摘与吊运作业机器人实验场景

5 结论

香蕉采摘是一个季节性较强和劳动密集型的工作,目前仍缺乏行之有效的机械化作业设备。本文引入一种香蕉采摘与吊运作业机器人,该设备主要包含伺服连杆机械臂、末端夹持与切割执行器和液压履带车三大主体部分,运用基于RS-485通信网络的Modbus通信协议,实现了主机单片机对从机PLC的远程控制。