定位剪切控制在智能制造中的应用研究

金 萍

(太原学院 机电与车辆工程系,山西 太原 030032)

0 引言

国内横切定位剪切系统多为剪切质软、比重小的板材(如铝板),或厚度变化小、品种规格少的板材(如硅钢),这些板材容易实现剪切控制。控制方法大都采用固定降速点、速度分挡切换的思想,没有自动定位控制模型,很难进一步提高剪切精度和剪切效率[1]。开卷机板材卷拆除捆带和拾取回收捆带的工作,大都由人工完成,劳动强度大、工作效率低且风险较高[2]。

以上方法难以适应材质硬、比重大的不锈钢板、碳钢板等,尤其是不锈钢板,其表面光洁度高,只有将测长辊的压力控制在合适范围,才能既保证不锈钢板表面不受损,又保证测长精度高。某厂生产的不锈钢板材的厚度从0.1 mm~5 mm,多品种、多规格[3],因此,其转动惯量变化大,负载变化大,对自动定位控制系统要求高[4]。为此,本文建立了自动定位模型,采用双闭环控制系统,研究改进了自动定位控制模型和降速点模型[5],对于板材材质硬度变化、厚度变化、负载变化、转动惯量变化均可以自适应[6];采用机器人自动拆捆带并回收系统,从而增强产线智能化,提高生产效率,减少消除安全隐患[7]。本文研究的定位剪切控制充分发挥了传动系统和设备的能力,剪切速度与开卷机速度自动适应,提高了剪切效率和剪切精度,具有智能制造示范作用。

1 横切定位剪切系统主要设备及工艺

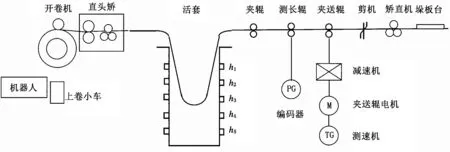

某厂板材横切定位剪切线如图1所示,生产过程包括上卷、机器人拆捆带、开卷、直头矫、活套高度检测、夹辊、测长辊和编码器PG测长、电机带动减速机和夹送辊使板材运行、剪机、矫直和垛板等环节。需剪切的钢卷由天车吊到钢卷入口鞍座上,上卷小车将钢卷从鞍座送到开卷机,开卷机对中,卷筒涨开,压辊压住钢卷,将钢卷固定,上卷小车下降退回原位。该横切定位剪切线用于将大卷切成各种尺寸的板,能剪切碳钢、硅钢、不锈钢等板材。

图1 板材横切定位剪切系统设备及工艺简图

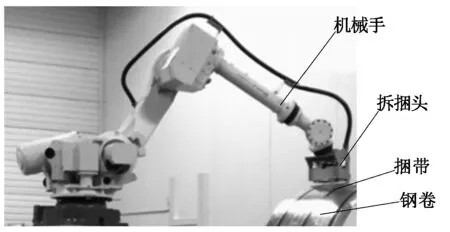

钢卷拆捆带机器人系统安装在开卷机前端,用于钢卷上卷作业前捆带的自动拆除和回收作业[8],如图2所示。拆捆带系统由一台六轴工业机器人、拆捆头、捆带卷取装置、输送装置、回收料斗、安全围栏和安全门和控制系统组成。各部分的具体功能如下:

(1) 工业机器人:采用负载150 kg、回转半径3.2 m机器人,用于携带拆捆头,并将剪切完毕的捆带夹送至捆带卷取装置。

(2) 拆捆头:拆捆头为机电一体化产品,在拆捆头上集成了剪刃、液压动力元件和检测元件等。

(3) 捆带卷取装置:捆带卷曲装置采用液压马达驱动相应的卷曲机构,对拆解的捆带进行卷曲作业,形成一个小卷,便于回收运输。

(4) 捆带输送装置:放在卷取装置的下方,接收并输送卷取成小卷的捆带,将其输送至回收料斗内;回收料斗为焊接结构件。

(5) 电气控制系统:控制系统由机器人电控柜和主电控柜组成。机器人电控柜用于机器人的控制。主电控柜用于整个机器人系统的控制,由西门子S7-1500PLC等电气元件及触摸屏柜体等组成。

通过机器人机械手左右移动机头,激光传感器寻带及定位钢卷外径,使夹带剪切机构对准钢卷周向上的捆带进行抓带剪切,并经机器人牵至自动卷带装置卷曲后回收。实现了机器人代替人工作业,从控制系统接收指令,自动完成识别、定位、剪切、回收等操作。

图2 携带拆捆头的机器人

2 自动定位剪切控制系统

2.1 双闭环定位剪切控制系统

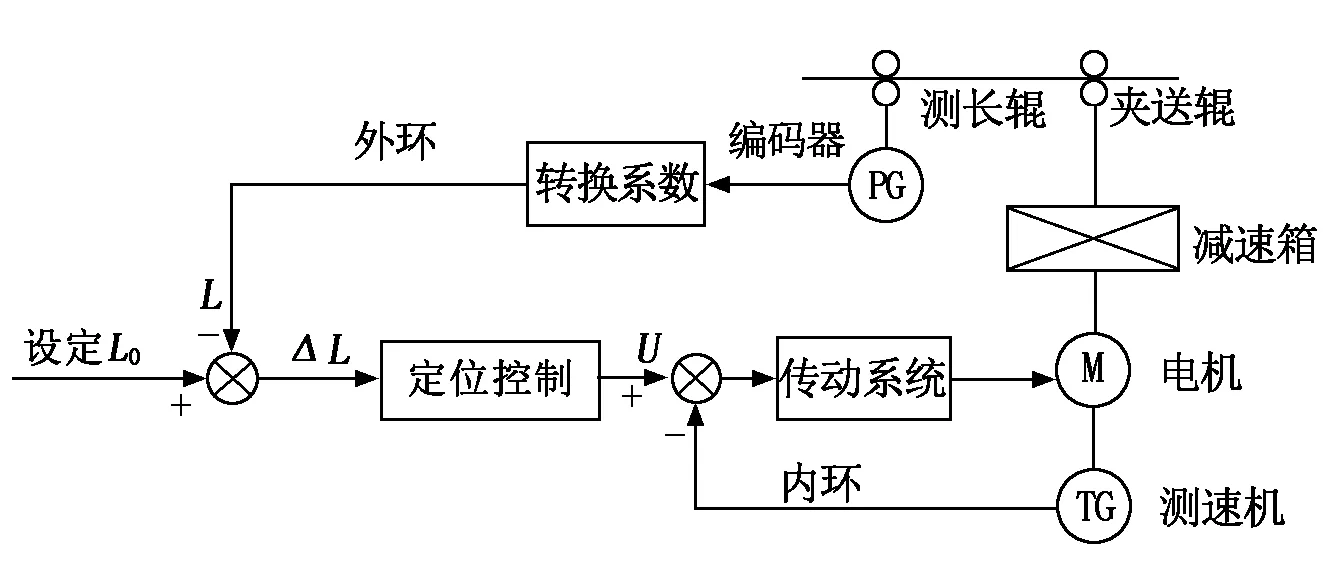

定位剪切控制系统为双闭环控制系统,如图3所示,内环是PWM调速环,外环为定尺位置环。位置控制具体如下:由PLC读入钢板定尺剪切长度设定值L0后,定时扫描测长L,计算偏差ΔL,通过定位控制模型计算,输出作为速度内环给定值;通过PLC的D/A模板输出电压控制信号U,控制PWM调速系统和电机,通过减速箱和夹送辊使钢带运行,直到ΔL减少到零时为止,使得剪切的钢板达到设定长度,完成一张板材的自动定位剪切控制,如此循环。

图3 双闭环定位剪切控制系统

2.2 自动定位控制模型

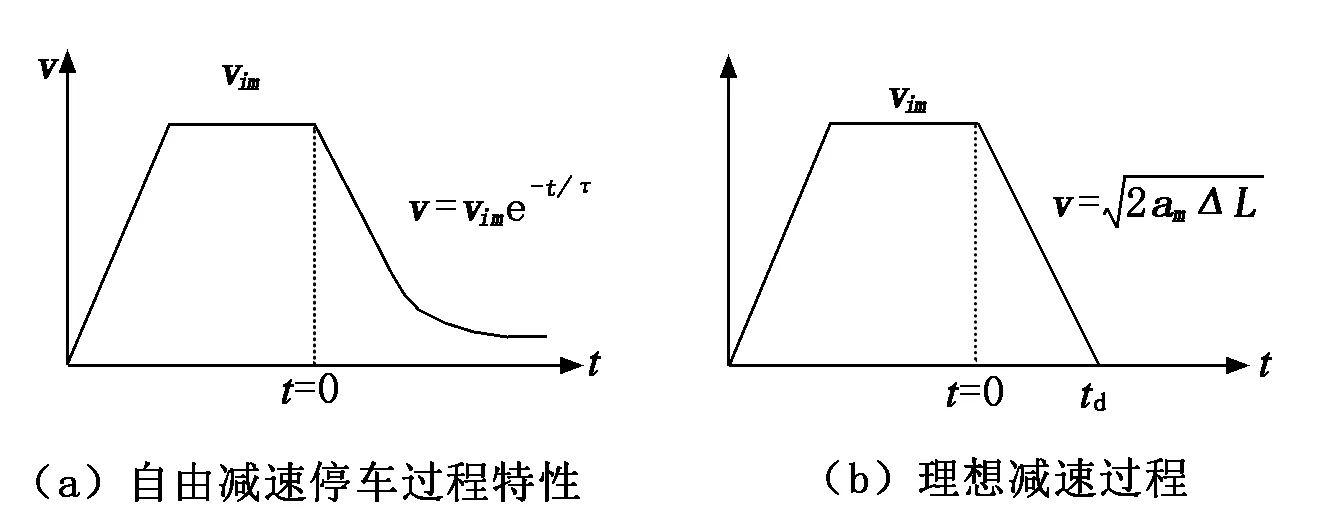

自动定位控制简称APC,每个剪切周期(1,2,3,…,i,…,n)分三段:第一段是加速段;第二段是恒速段;第三段是减速段。加速段采取电机和机械限定允许的最大加速度升速,然后以恒速vim运行。降速过程是实现快且准剪切的关键,图4(a)为板材升速—恒速—自由减速—停止运行过程,τ为时间常数,vim为第i个剪切周期夹送辊最大速度。该过程存在着阻尼减速过程不会无限长,但比较慢的特点。图4(b)为板材升速—恒速—最大减速度直线降速—停止,该过程具有板材理想的降速—停止运行特性。

图4 一个剪切周期的速度图

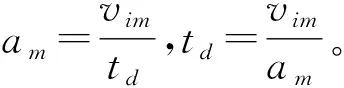

设每个剪切周期降速点Di(1,2,3,…,i,…,n)的开始点时间为t=0,速度v=vim;结束点时间为t=td,速度v=0。设L为td时间段板材运行长度,则有:

(1)

因此,每个剪切周期从降速点开始的减速过程中,速度v和偏差ΔL在t(0~td)时刻的关系为:

v=vim-amt.

偏差为td时段板材运行长度减去t时段板材运行的长度,即:

(2)

由公式(2)求得:

(3)

公式(3)是理想的减速曲线,当位置趋于设定值时,ΔL→0、v→0,有:

(4)

按公式(3)定位在实际系统上是有缺陷的,系统将出现不稳定状态,不能实现高效率剪切和高精度。因此,通过理论分析和实际试验进行如下改进:

(5)

(6)

其中:K为速度给定系数,K=KaUmax/vmax,Umax=8v,vmax=60 m/min;Lr为板材惯性滑行裕量。

在降速曲线中,当偏差降至ΔL≤Pr(Pr为发剪机启动信号的提前量,略大于Lr,依据调速范围,调试确定)时,U=0,启动横切剪机。由于开卷机的速度是变化的,因此每个剪切周期vim(1,2,3,…,i,…,n)也是变化的,减速段按最大减速度降速,运行同一条降速曲线,减速点长度Di计算公式如下:

(7)

Ka在vim=vmax,Dmax=360 mm时,经理论计算后现场调试确定。

vim=α1vk,α1=f1(hi)。由此可见,vim与开卷机速度vk和活套高度hi有关。

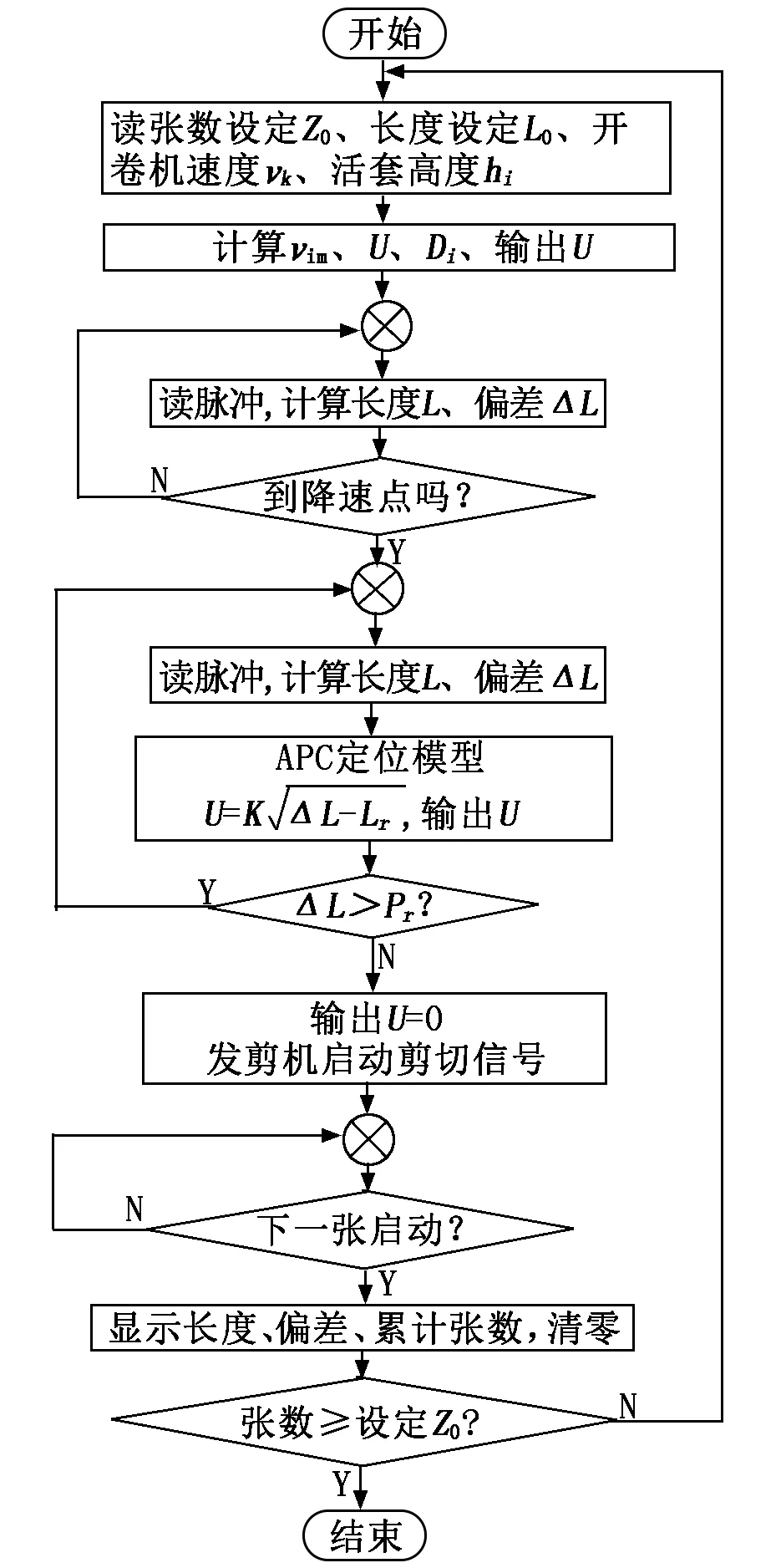

3 系统实现

3.1 硬件组成

计算机控制系统采用西门子S7-1500 PLC及HMI[9],传动系统采用PWM调速系统,采用低惯量电机。PLC硬件主要由CPU模板、开关量输入模板、开关量输出模板、模拟量输入模板、模拟量输出模板和高速计数模板等组成。操作站与S7之间通过MPI网连接,保证数据的高速传输。远程I/O以及传动系统通过ProfiBus现场总线接至PLC[10]。

3.2 控制程序框图

控制软件包括初始化程序、自动定位剪切控制程序,程序框图如图5所示。每张板材分加速段、恒速段、减速段,到降速点,减速段按照APC定位模型控制,剪机剪完开始降落未落地前给出一个信号,PLC收到此信号清零,重新启动下一张板材剪切周期,直到剪够Z0张停止。

3.3 系统技术指标

开卷机机器人系统拆捆带,钢板厚度0.1 mm~5 mm,开卷机钢板送料速度0 m/min~40 m/min连续可调,剪切速度自动适应。脉冲当量为0.05 mm/脉冲,定尺设定长度600 mm~6 000 mm,由HMI给定。定尺精度±0.5 mm。

4 结束语

本文研究改进的自动定位剪切控制模型、降速点计算模型,能充分发挥传动设备的能力,剪切速度与开卷机自动适应,提高了全线速度和剪切效率。运行结果表明:剪切精度由原来的±2 mm提高到±0.5 mm。提高了板材剪切线的智能制造水平,具有示范作用。

图5 自动定位剪切控制程序框图