叶菜类收割机行走机构设计及有限元分析

高玉芝,王君玲,高欣,张卫国 ,马强,赵学军,仁德志

(1.063000 河北省 唐山市 河北省智能装备数字化设计及过程仿真重点实验室,唐山学院;2.063000 河北省 唐山市 唐山兰坨机械设备有限公司;3.110866 辽宁省 沈阳市 沈阳农业大学)

0 引言

我国是蔬菜生产大国,近年来,蔬菜产量、产值均超粮食,成为我国第一大农产品[1]。蔬菜的产销量中叶菜类蔬菜占到了30%~40%[2]。在叶菜类蔬菜中,北方地区又以韭菜居多。韭菜是中国大规模种植的蔬菜,常年种植面积占蔬菜田总面积的60%~70%[3]。

在蔬菜生产作业中,收获作业约占整个作业量的40%[4]。以韭菜收获为例,我国韭菜产地多在北方地区,基本上种植在春季拱棚和冬季温室大棚中。首先由于设施空间小、不标准,普遍存在着作业机械“路难走、门难进、边难耕、头难掉”的现象,导致行走装置难以达到良好的通过性[4],在这样的空间中进行作业,对于收获机械的行走机构提出了较高的要求;其次,韭菜的采收有一定的农艺要求,特别是对割茬高度要进行精准控制。割茬过高不但影响到收割产量,还可能导致割刀在在叶柄的基部之上进行切割,从而导致散叶;割茬过低可能会伤害韭菜叶鞘的分生组织和幼芽,进而影响后期产量,严重的可能会伤到根部,影响韭菜的生长。多年生韭菜收割时叶鞘基部要留5 cm 左右,不能割得过高或过低[5]。因此,要求收割机既能适应种植环境条件,又可以根据地面高度自动调节割刀高度,从而自动调节割茬高度,以满足韭菜的收割要求。

课题组根据我国北方设施农业生产实际,研究和设计了一款结构紧凑、易于操作和控制的叶菜类收割机。本文主要对所设计收割机的关键部分即四轮驱动差速转向水平微调行走机构结构设计(包括工作参数进行了设计和选型)进行分析、机构工作原理进行了阐述,同时对机架部分受力进行了有限元分析。为后续的机器加工和制造奠定了基础。

1 四轮驱动差速转向水平微调行走机构总体设计

蔬菜收获机的行走装置是解决收获机在田间行走、移动、转向及转场等问题的机构[6]。要求行走装置对田间起伏不平的地形和土壤环境具有较强的适应性、行走平稳性、高通过性、低打滑率,并且要减少对田地的碾压。

1.1 整体结构组成

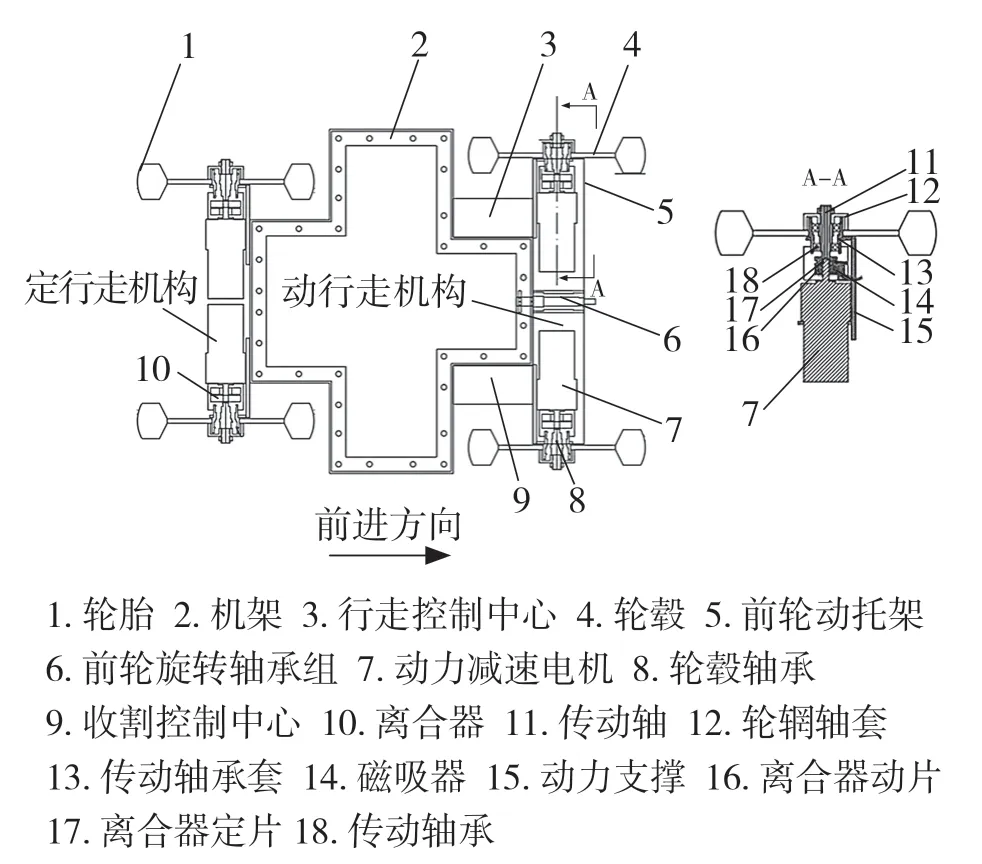

四轮驱动差速转向水平微调行走机构结构如图1 所示,主要包括机架,以及由行走电机、离合器、轮胎等构成的行走机构。机架作为基础,上面安装有动力电池、收割刀架及收割刀、柔性震荡梳理机构、打捆机构等主要功能部件,下面装有行走机构。

图1 四轮驱动差速转向水平微调行走机构Fig.1 Four-wheel drive differential steering and horizontal fine tuning walking mechanism

设计的行走机构具有2 个功能:(1)机器四轮驱动行走,具有差速转向功能;(2)为保证割茬高度,可以实现在水平面高度的微调功能。

1.2 工作原理

(1)四轮驱动差速转向功能

由图1 可以看出,行走机构位于机架沿着行走方向的两侧,包括定行走机构(后轮)和动行走机构(前轮)。

定行走机构包括2 个行走轮、离合器以及2个动力减速电机,两侧行走机构分别和机架固定。

动行走机构的组成基本上与定行走机构相同,不同的是定行走机构包括了一个固定板,固定板上设置有轴套,动行走机构和机架采用轴杆连接。定行走机构和动行走所采用的减速电机、轮胎、离合器型号相同。

行走机构的运动主要由图1 中部件3 行走控制中心进行控制,电机与车轮的动力传输由离合器分离和结合实现。按照轮毂电机原理,同侧为一组可正反驱动,4 个轮毂电机的转向和转速可以单独进行控制。路面平整时,4 个行走轮以相同的速度进行直线行驶;原地转向时,由内侧车轮反转、外侧车轮正转实现,大大减小了转弯半径,这对于棚室狭小空间作业至关重要。并且,4 个轮毂电机的独立驱动保证了行走平稳性,降低了轮胎的打滑率。

(2)水平微调功能

沿着机器的行走方向,机架前方安装有收割刀架及收割刀。实际工作中,当左右两侧行走轮地面高度不一致时,动行走机构中的前轮托架5之上安装的前轮旋转轴承6 之内的旋转轴就会发生偏转。假定工作时左边的土壤表面高于右边的土壤表面,旋转轴偏转时,托架左侧就会向上倾斜,带动左侧的割刀同时向上倾斜,右边的动行走机构由于高度未发生变化,托架上的割刀仍然正常保持水平。割刀的高度随着地面的起伏由水平微调机构自动进行调整,随着行走轮高度的调整进行仿形运动,从而降低了收割刀具两端上下浮动频率,保证了收割产品质量及留茬高度。此外,定行走机构的左右驱动轮之间的距离小于动行走机构的左右驱动轮之间的距离。这样就保证了前后车轮在运动中不同辙,解决了同辙对地面重复碾压的危害。

2 行走机构工作参数计算及电机选型

2.1 行走机构工作参数计算

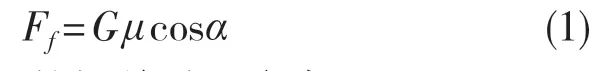

行走机构所需要的功率与机器的行走速度、收割机质量以及土壤条件等有关。蔬菜收获机在行走时,车轮与地面之间会产生滚动摩擦力。收割机正常工作时以 0.5 m/s 的速度行驶,轮子直径D=200 mm,收割机整机质量80 kg,按照800 N 进行计算。工作时,收割机驱动轮与地面会产生切向、法向的相互作用力,阻碍轮子行走的力被称为滚动阻力,用Ff表示。

依据收割机的机械设计手册可得出驱动轮滚动阻力

式中:G——收割机整机总重,取为800 N;μ——滚动阻力系数,滚动阻力系数根据机械设计手册可知选取0.25[7]:α——坡角度,取值为0(因为棚室土地较为平整)。

计算得:Ff=200 N。

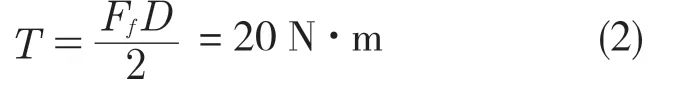

驱动整台机器需要扭矩为

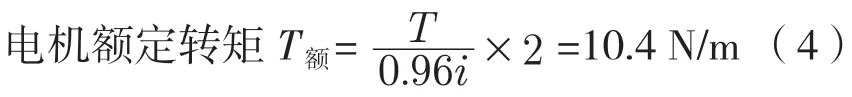

2.2 电机选型

电机每分钟的转速为

当收割机以最快速度0.8 m/s 工作时,代入式(3),得到电机转速为74 r/min。依据设计手册,取传动比i=4,传动效率η=0.96,安全因数n=2,则电机额定转速n额=304 r/min。

当收割机以v=0.8 m/s 行走时输出最高功率P=Fv=160 W。

通过计算,可以确定行走电机参数:额定电压24 V,额定输出功率80 W,额定转速310 r/min,额定扭矩11 N·m,额定电流8.5 A,电机效率80%。

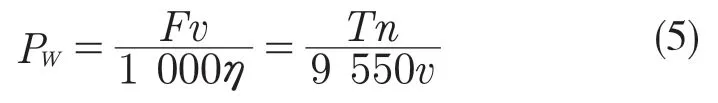

电机功率与牵引力、行驶速度、电机扭矩和电动机转速存在以下关系[8]

式中:P——提供的最大牵引力,N;v——机器行走最大速度,m/s;T——扭矩,N·m;n——额定转速,r/min;η——电机效率。

将上述数据代入公式计算可得F=345 N。

电机提供的牵引力大于驱动轮的滚动阻力,所以电机选型合适。

3 机架的有限元分析

机架是整机的核心承载区,需要对其进行静力有限元分析,验证其强度。

3.1 机架的载荷施加

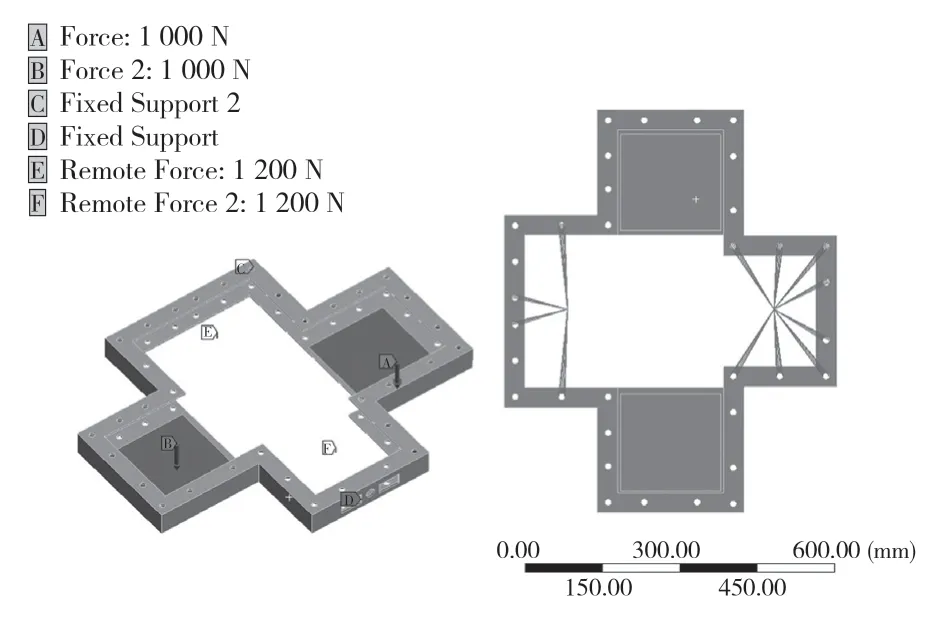

将模型导入,在DM 中建立印记面,进行六面体网格划分,共15 151 个单元,52 107 个节点。施加边界条件载荷和远端力载荷,并施加了线约束,如图2 所示。

图2 载荷施加情况Fig.2 Load application

3.2 结果分析

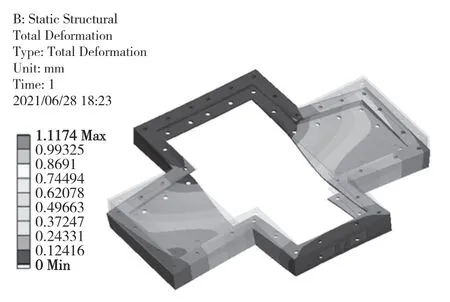

首先进行变形分析,变形图如图3 所示。载重两端变形量较大,最大变形量为1.117 mm,远小于许用变形量,刚度满足使用要求。

图3 变形图Fig.3 Deformation

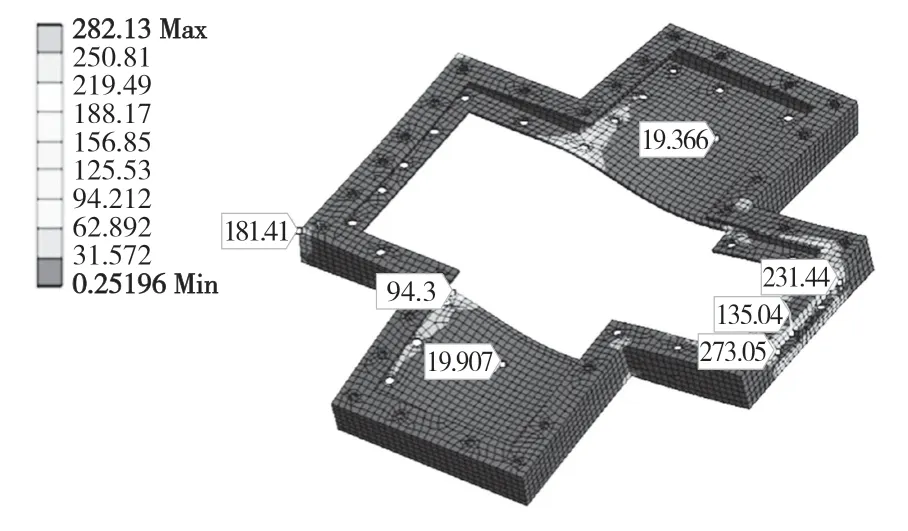

然后进行Mises 应力分析,应力图如图4 所示。分析结果表明,最大应力282.13 MPa,发生在切割台连接处和水平微调机构连接处,与实际情况相一致。因有线约束的存在,有应力集中现象,如图4 所示,左侧探针标出为应力集中点,除去应力集中点,应力较大处为180 MPa 左右,其余位置为30 MPa 以下。分析结果表明,该机架满足强度要求。

图4 应力云图Fig.4 Stress nephogram

4 结语

根据我国设施蔬菜种植生产实际,针对叶菜类蔬菜收获的特点与难题,设计了一款智能叶菜类蔬菜收割机。本文就行走机构设计和机架受力分析得到如下结论:

(1)不同于传统采用变速器的传动机构,本设计机器通过4 个轮毂电机驱动,能够实现在狭小的棚室空间灵活进行转弯和转向。

(2)针对其中的关键机构即四轮驱动差速转向水平微调行走机构的设计、工作原理进行了详细阐述,计算了行走机构工作参数,确定了行走电机参数:额定电压24 V,额定输出功率80 W,额定转速310 r/min,额定扭矩11 N·m,额定电流8.5 A,电机效率80%。

(3)在蔬菜收割过程中,四轮驱动差速转向机构能够根据地面高低起伏,自动调节刀架高度,从而控制割茬高度,按收割质量要求完成收割。

(4)机架有限元分析结果表明:最大应力282.13 MPa,发生在切割台连接处和水平微调机构连接处,机架满足强度要求。