纯电动车动力电池包结构仿真分析

付静江

(200093 上海市 上海理工大学 机械工程学院)

0 引言

近年来,我国经济发展突飞猛进,人民生活水平得到了质的提升,汽车的保有量随之暴增,而这也使得能源枯竭和环境恶化等严重问题日益凸显出来,成为我国发展经济道路上的重大障碍之一[1-2]。电能作为一种绿色、高效的清洁能源,能够一定程度上缓解此类问题。研究表明,在各种新能源汽车中,纯电动车比其他新能源汽车的发展潜力明显要好[3]。动力电池包作为纯电动车的动力来源,其安全性一直是各大汽车企业关心的重点。近几年的电动汽车交通事故报道中,绝大部分事故的起因与电池包的结构安全性有关。

目前,国内外的研究人员主要是从更换优质的材料、使用先进的加工工艺以及改变结构形状等方法来优化电池包结构以达到安全标准[4-8]。由于有限元仿真技术具有高效率、低成本的优点,所以现在电池包的研究主要是以有限元仿真分析为主要技术手段,形成了一套动力电池包有限元仿真分析方法,并通过试验验证了方法的有效性。

本文以某款纯电动车的动力电池包为研究对象,通过CATIA 几何建模软件对该动力电池包进行结构简化。根据整车有限元建模标准,通过HyperMesh 有限元建模软件建立动力电池包的有限元模型,并进行静动态性能分析,结果表明,在3 种典型静态载荷工况下,电池包的最大应力值和最大位移量在安全范围内。电池包的第一阶固有频率高于该车的激励频率,该电池包能够满足安全性能要求。

1 动力电池包有限元模型的建立

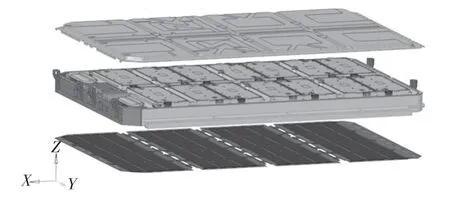

本文所研究的动力电池包主要由电池模组、结构系统、电气系统、热管理系统、动力电池管系统等组成。由于各系统中存在如电线、继电器、连接件等许多零部件,这些零部件不但不能提高计算精度,反而会增加有限元建模时间,所以在建立有限元模型之前,需要在CATIA 软件中将此类零部件进行删除。电池模组由于其内部电池单体的复杂性,需对其进行均质化处理,本文用简单实体几何将其代替。简化后的动力电池包几何模型如图1 所示。

图1 动力电池包简化几何模型Fig.1 Power battery pack simplified geometry model

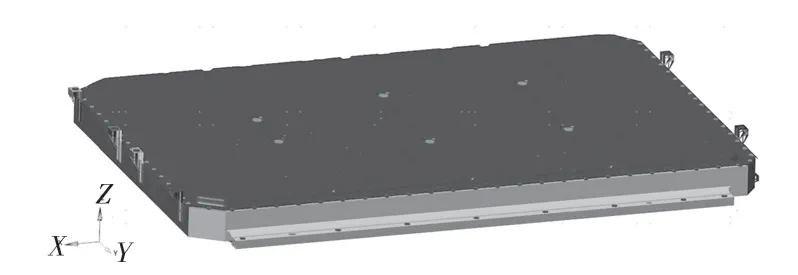

将简化后的动力电池包几何模型导入到HyperMesh 前处理软件进行几何清理、网格划分、建立连接、赋予材料属性。电池包外壳体的材料为AL-S-5182 铝合金,杨氏模量为7×104MPa,泊松比为0.32,密度为2.8×10-9kg/m3,屈服极限为240 MPa。划分的动力电池包有限元模型如图2 所示,共有821 131 个节点,886 216 个单元,单元尺寸为5 mm。

图2 动力电池包有限元模型Fig.2 Finite element model of power battery pack

2 动力电池包静态性能分析

在有限元分析中,静力学分析是运用最基本也是最广泛的一类分析,主要用于研究结构在载荷不变时的响应情况,通过静力学分析得到的强刚度结果可以检验结构是否存在失效的可能,方便后期对结构进行优化设计。

2.1 静态分析工况的选取

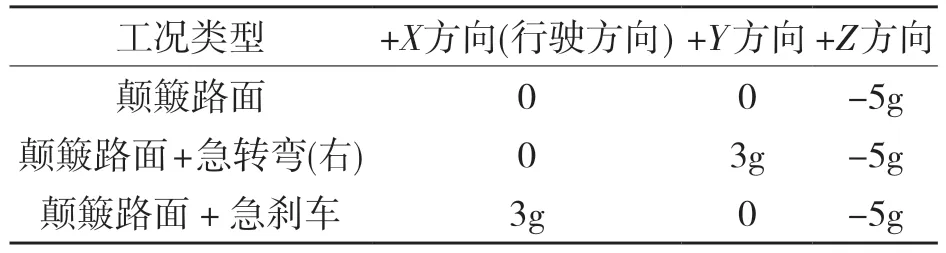

纯电动车在路面行驶的过程中受载情况是非常复杂多变的,要想将受载情况精确地模拟出来不太现实。为了能够更好地表现出动力电池包的应力分布情况和位移变化情况,通过查阅文献可知,动力电池包在颠簸路面、急刹车、急转弯等工况下的受载情况较为恶劣[9-10]。本文定义了颠簸路面、颠簸路面急转弯、颠簸路面急刹车3 种工况对动力电池包进行研究分析,各工况的加载情况如表1 所示。

表1 动力电池包在各工况下的加载情况(g=9.8 m/s2)Tab.1 Loading condition of power battery pack under various working conditions

2.2 静态分析的计算与结果

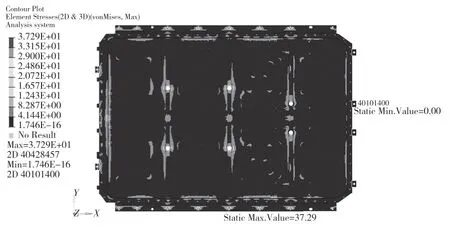

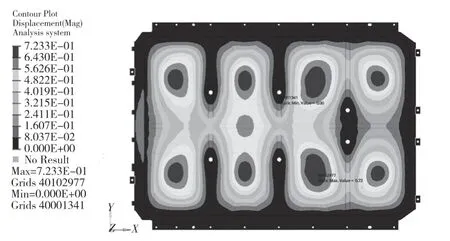

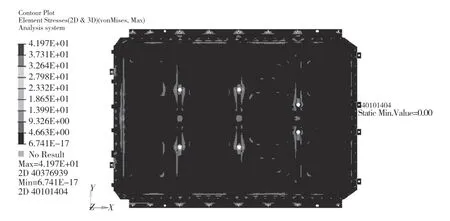

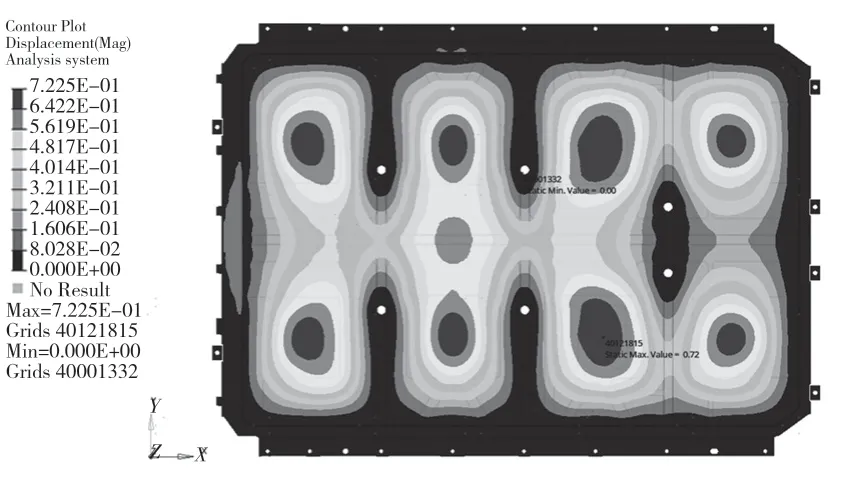

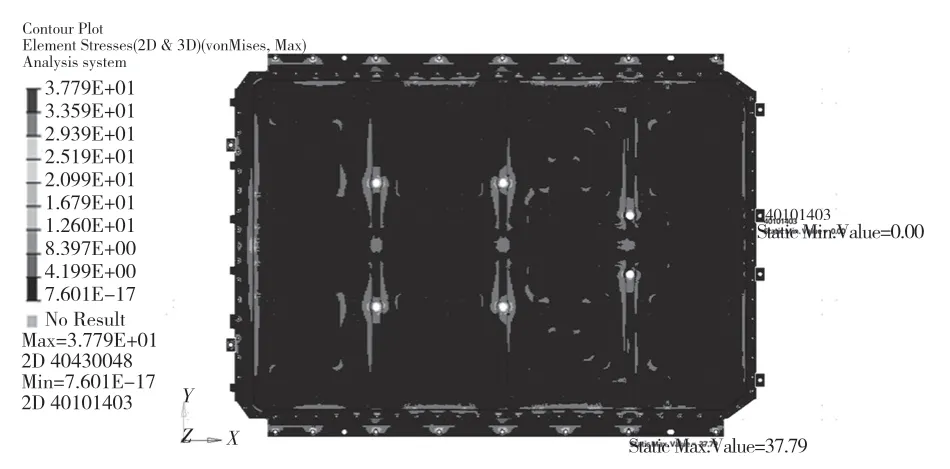

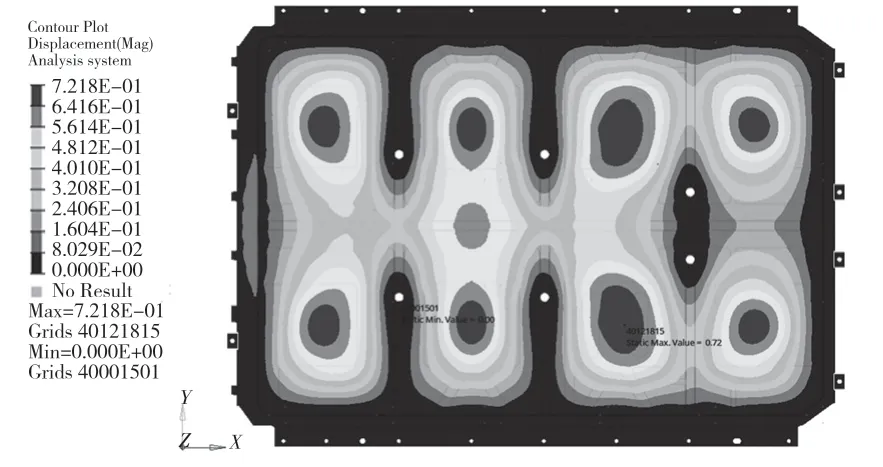

在HyperMesh 中将建立好的动力电池包有限元模型在静态分析的3 种工况下进行载荷约束、工况以及控制卡片的设置,利用OptiStruct 求解器进行求解计算,将计算得到的应力和位移结果以云图形式在HyperView 中展现,分别如图3—图8 所示。动力电池包在各工况下的最大应力值、最大位移量以及其所处位置如表2 所示。

图3 颠簸路面工况下应力云图Fig.3 Stress cloud diagram under bumpy road conditions

图4 颠簸路面工况下位移云图Fig.4 Displacement cloud diagram under bumpy road conditions

图5 颠簸路面急转弯工况下应力云图Fig.5 Stress cloud diagram under sharp turning condition on bumpy road

图6 颠簸路面急转弯工况下位移云图Fig.6 Displacement cloud diagram under sharp turning condition on bumpy road

图7 颠簸路面急刹车工况下应力云图Fig.7 Stress cloud diagram under abrupt braking condition on bumpy road

图8 颠簸路面急刹车工况下位移云图Fig.8 Displacement cloud diagram under abrupt braking condition on bumpy road

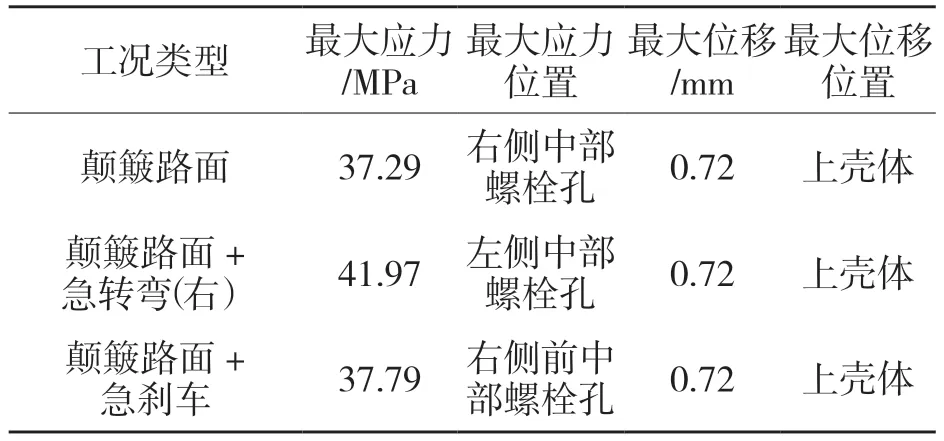

表2 动力电池包在各工况下的最大应力值和最大位移量Tab.2 Maximum stress and maximum displacement of power battery pack under various working conditions

由表2 可知,在颠簸路面、颠簸路面急转弯、颠簸路面急刹车这3 种工况下,动力电池包的最大应力值分别为37.29,41.97,37.79 MPa,皆小于所处位置结构件的材料屈服极限,处于安全范围内;最大位移量分别为0.72,0.72,0.72 mm,处于上壳体与电池模组的安全间距范围内,满足安全性能要求。

3 动力电池包动态性能分析

本文应用模态分析法对动力电池包的动态性能进行分析。模态分析是研究结构动力特性的一种方法,通过模态分析求得的固有频率,可以检验结构是否存在共振的可能,以便后期对结构进行优化设计,从而使固有频率避开产生共振的激励频率,延长结构使用寿命。模态分析分为自由模态分析和约束模态分析。由于该动力电池包是通过螺栓固定在纯电动车底盘上,因此本文将约束动力电池包周围的螺栓孔的6 个自由度,使用约束模态分析来研究前6 阶模态的固有频率和振型。

3.1 模态分析的计算与结果

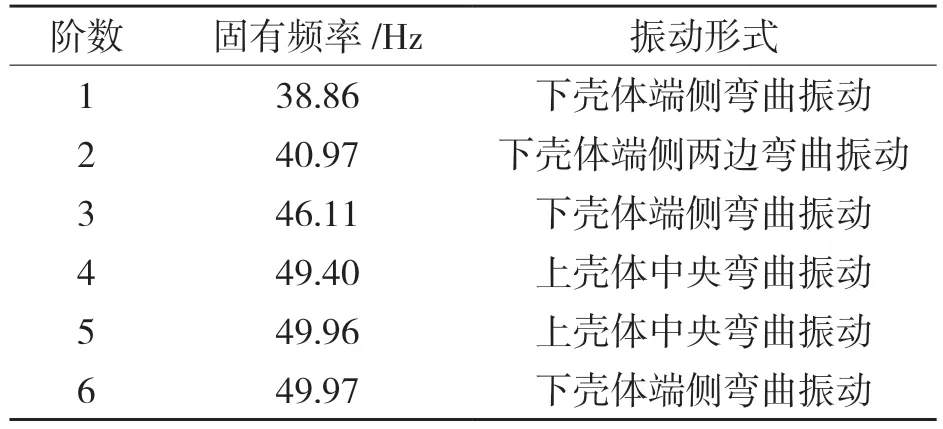

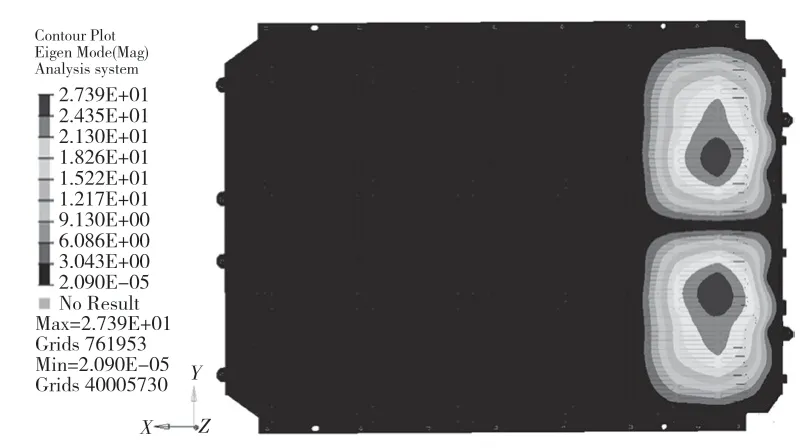

在HyperMesh 中将建立好的动力电池包有限元模型在模态分析的工况下进行约束、工况以及控制卡片的设置,并利用OptiStruct 求解器进行求解。计算得到的前6 阶固有频率和振型将在HyperView 中呈现,其中振型将以云图的形式展现。模态分析结果分别如表3 与图9—图14 所示。

表3 动力电池包前6 阶固有频率与振型Tab.3 The first six natural frequencies and vibration mode of power battery pack

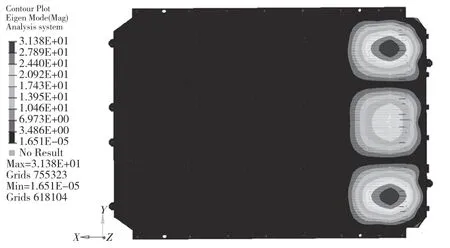

图9 1 阶振型图Fig.9 The first-order vibration mode diagram

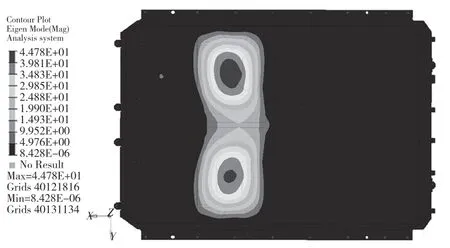

图10 2 阶振型图Fig.10 The second-order vibration mode diagram

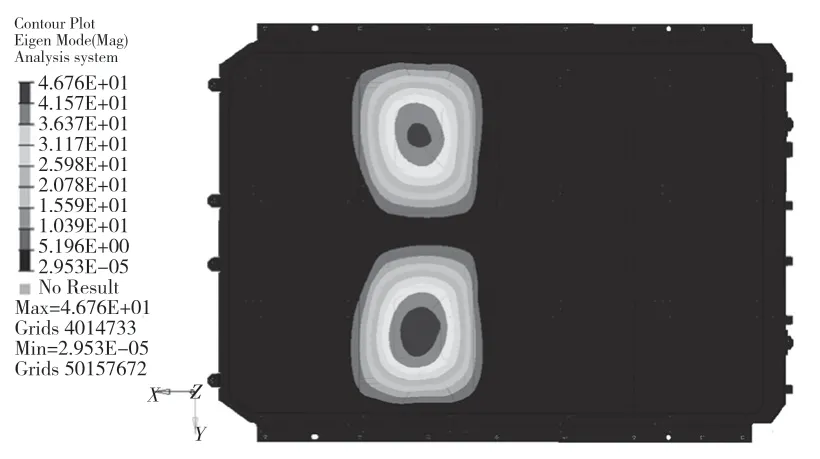

图11 3 阶振型图Fig.11 The third-order vibration mode diagram

图12 4 阶振型图Fig.12 The fourth-order vibration mode diagram

图13 5 阶振型图Fig.13 The fifth-order vibration mode diagram

图14 6 阶振型图Fig.14 The sixth-order vibration mode diagram

通过查阅文献可知,当纯电动车在平坦路面以低于100 km/h 的速度行驶时,其激励频率一般在21 Hz 左右[11]。当动力电池包的固有频率低于该车的激励频率时,电池包可能会出现共振,进而引起结构疲劳失效。由表3 可知,动力电池包每一阶的固有频率皆远远高于激励频率,不会出现共振的现象,满足安全性能要求。

4 结论

本文采用有限元仿真技术,对某款纯电动车的动力电池进行静动态性能分析,结果表明,在3 种典型的静载荷工况下,该电池包的最大应力值皆小于材料的屈服极限,满足强度要求,最大位移量也都小于外壳体到模组的距离,满足刚度要求。同时其第1 阶固有频率远远高于该车的激励频率,因此,该电池包能够满足安全性能要求。但是由于动力电池包的质量过大,会使得该车的行驶里程不够理想,所以还需对其进行进一步的研究,以期在满足安全性能要求的同时,能够使其轻量化。