某煤化工企业GDS系统独立及功能完善改造项目综述

李亦方

(国能包头煤化工有限责任公司,内蒙古自治区 包头 014010)

某煤化工企业于2010年建成投产,主要生产装置包括:180万吨/年甲醇装置、180万吨/年甲醇制烯烃(MTO)装置、30万吨/年聚乙烯装置、30万吨/年聚丙烯装置。

为了在生产过程中及时发现泄漏的可燃气体、有毒气体,避免因可燃气体、有毒气体泄漏造成的人身伤害及火灾爆炸事故发生,该煤化工企业在项目建设期配套建设了可燃气体、有毒气体检测及报警系统,即GDS系统(Gas Detection System)。该GDS系统由安装于现场的固定式可燃/有毒气体探测器,安装于现场机柜间内的DCS系统内的可燃/有毒报警控制器,安装于全天有人值守的控制室DCS系统内的GDS系统显示及报警单元等部分构成。

1 GDS系统整改问题的提出

2018年以来特别是新的《石油化工可燃气体和有毒气体检测报警设计标准》发布后,该企业在接受多次安全检查中,可燃气体和有毒气体检测报警系统的设置、运行管理均作为重点检查项。检查中发现的问题主要集中在以下几个方面:

1.1 GDS系统未独立于基本控制系统

1)2014年国家安全监管总局发布《国家安全监管总局关于加强化工安全仪表系统管理的指导意见》(安监总管三〔2014〕116号),该文件中第四条明确提出:“高度重视其他相关仪表保护措施管理”的第(十一)项“严格按照相关标准设计和实施有毒有害和可燃气体检测保护系统,为确保其功能可靠,相关系统应独立于基本过程控制系统[1]。”的要求。

2)2019年新修订的《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)中5.4.1条要求:“报警控制单元应采用独立设置的以微处理器为基础的电子产品[2]。”

由以上相关政策及规范标准[3]可知,GDS系统应独立于基本过程控制系统,不能依托于DCS等控制系统建设。而该企业原有的GDS系统是在DCS系统内设置,虽采取独立的控制器、独立的I/O卡件,但未完全独立于DCS系统,故需重新设计实施独立的可燃有毒气体报警系统,将原可燃、有毒气体探测器信号从DCS系统中分离出来,信号引入独立的GDS系统,实现完全独立设置。

1.2 现场未设置区域警报器

《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)中5.3.1条要求:“可燃气体和有毒气体检测报警系统应按照生产设施及储运设施的装置或单元检修报警分区,各报警分区应分别设置现场区域警报器。”

该企业各装置现场可燃气体、有毒气体探测器数量众多,但无区域声、光警报器等设施,不符合规范要求。

1.3 现场探测器布置数量不够问题

《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)中分别在4.2条、4.3条及4.4条中,对生产设施、储运设施、其他有可燃气体、有毒地扩散和积聚场所的探测器布置距离提出明确要求;另外,在《危险化学品重大危险源罐区现场安全监控装备设置规范(AQ 3036-2010》中,对危险化学品重大危险源罐区也提出了要求。

该企业各装置现场可燃气体、有毒气体探测器按旧规范设置,比对新规范,部分探测器安装位置与释放源的距离偏远,须进行整改。

1.4 现场探测器的安装高度问题

《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)中在6.1.1条、6.1.2条、6.1.3条、6.1.4条,对不同类型的探测器安装高度提出了明确要求[4]。

该企业各装置现场可燃气体、有毒气体探测器按旧规范设置,比对新规范,部分探测器的安装高度不符合要求,须进行整改。

1.5 现场探测器的量程及报警值设定问题

《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493-2019)中在5.5.1条、5.5.2条,对探测器的测量范围及报警值设定提出了明确要求。

该企业各装置现场可燃气体、有毒气体探测器按旧规范设置,比对新规范,部分探测器的测量范围及报警值设定不符合要求,须进行整改。

2 GDS系统整改的解决方案

2.1 GDS系统独立设置原则

按照要求,GDS控制系统应独立于基本过程控制系统,通过与周边企业调研、厂家技术交流,再结合公司原始设计及现场探测器安装情况,主要从以下3方面考虑控制系统改造方案:

1)采用传统的盘装二次仪表。此类系统适用于现场可燃/有毒气体探测器数量少的装置,可减少投资。

2)采用控制系统包括传统的DCS、PLC控制系统,或者具有SIL2以上认证的PLC控制系统,适用于现场可燃/有毒气体探测器数量多的装置,便于集中监控、报警及事件记录。

3)根据装置所在位置、I/O点数情况,确定多装置合并共用1套GDS系统或单个装置使用1套GDS系统。

2.2 GDS控制系统

GDS控制系统采用北京康吉森公司最新推出的国产控制系统TSxPlus安全及关键控制系统。TSxPlus安全及关键控制系统基于完全的三冗余(TMR)架构,包括控制器、输入输出模块和通讯,最大限度地兼顾安全性和可用性,可为机组和关键装置提供高可靠的安全和关键一体化解决方案,同时取得TUV莱茵SL1认证的安全系统。

2.2.1 控制系统

TSxPlus系统为机笼式设计,机架内安装的模块都设计有助拔器,易于在线更换和维护。TSxPlus是一种容错控制系统,三冗余设计,三重电路物理上相对独立,降低了系统共因失效的概率。该系统具备完善的自诊断功能,支持3-2-1-0的降级模式,系统所有模块都可以在线维护。

2.2.2 硬件平台

主机架提供2个系统电源模块槽位,3个主处理器模块槽位,3个BI模块槽位,1个通讯模块专用槽位和6对冗余I/O槽位;扩展机架提供2个系统电源模块槽位、3个BI模块槽位和8对冗余I/O槽位。机架内所有模块采用导轨式安装,模块前面板的助拔器可以方便模块插拔,固定螺栓保证模块的抗振和抗冲击性能。

2.2.3 软件平台

软件平台包括组态软件、诊断管理软件、SOE管理软件、OPC Server、AMS软件和HMI软件。

2.2.4 集成的HART仪表管理方案

硬件平台中的模拟量输入(AI)支持HART协议解析,通过自有的AMS软件可直接对现场的HART仪表进行管理。用户不再需要第三方的HART协议旁路、解析组件,而通过独立的通路将HART信号引入上位机的AMS软件。

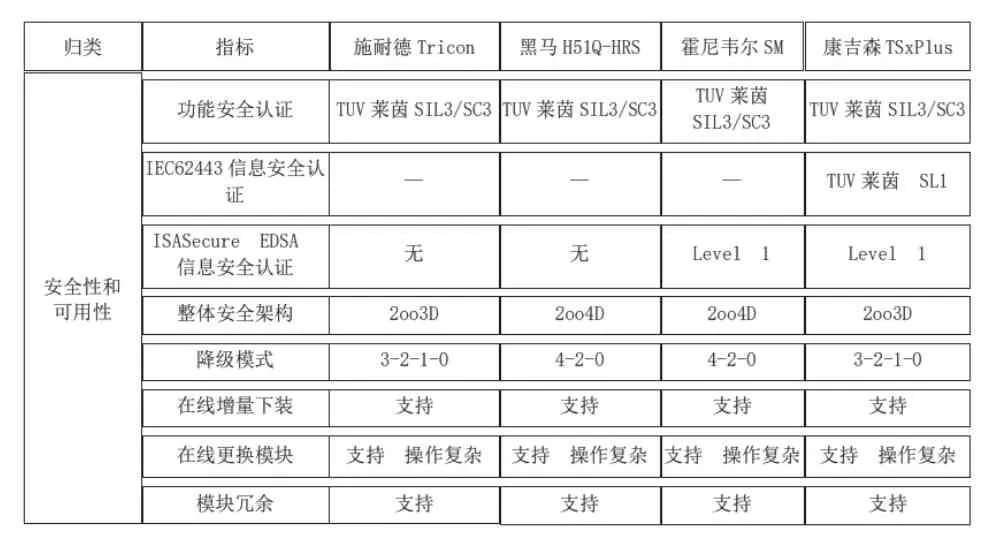

2.2.5 与国外控制系统对比

见表1。

表1 TSxPlus与国外安全仪表系统的安全性和可用性对比表Table 1 Comparison of safety and usability between TSxPlus and foreign safety instrumented systems

2.3 实施方案

2.3.1 甲醇中心

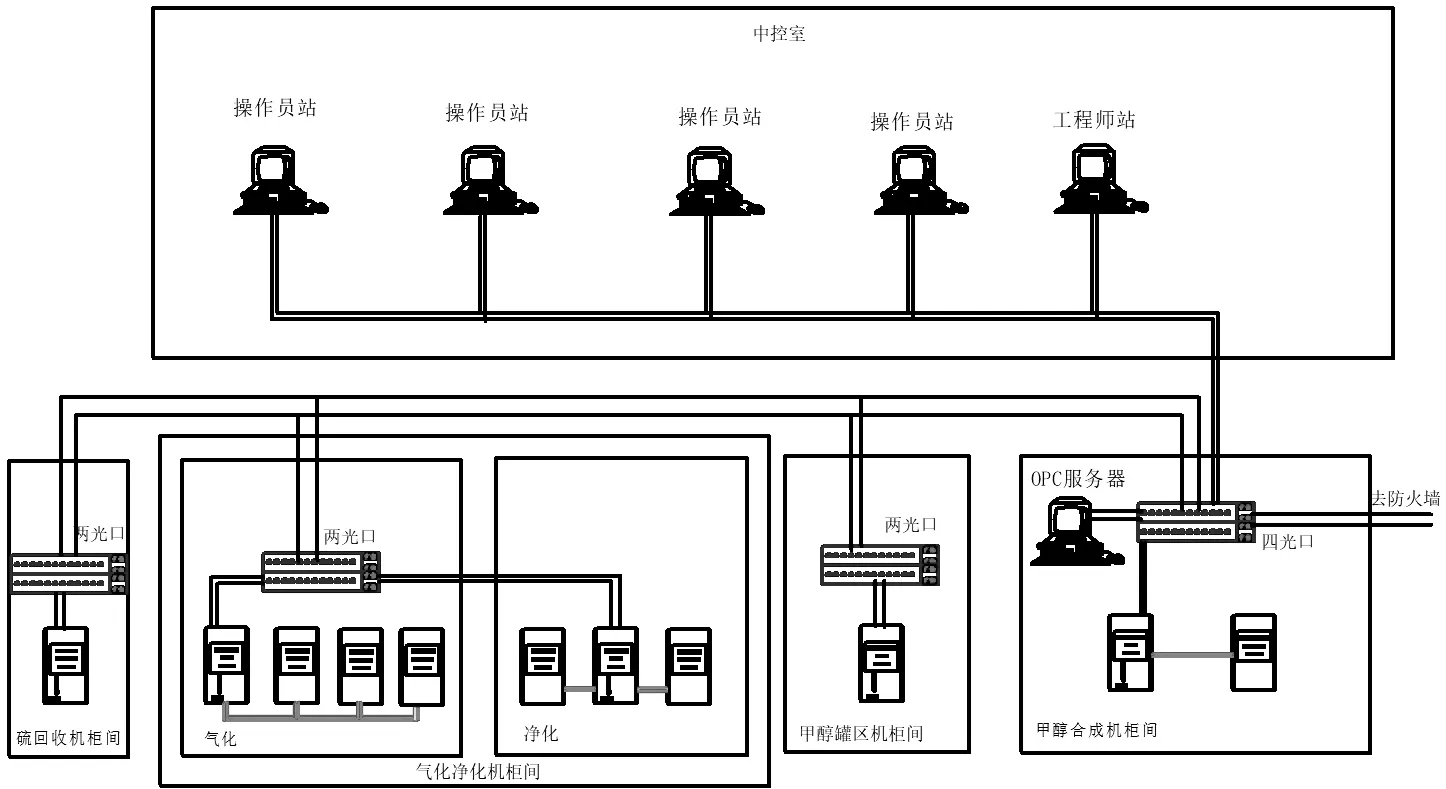

分别在气化装置、净化装置中设置1套GDS系统,在甲醇合成装置、甲醇罐区、硫回收装置中设置独立的GDS系统(其中,甲醇合成装置设置1套主站,甲醇罐区、硫回收装置设置1套从站),且每个站设置1套操作员站(兼工程师站功能,用于现场组态调试、数据存储功能)。拆除原DCS系统中可燃/有毒气体探测器信号电缆并接至新增GDS系统中。每套GDS系统通过光缆送至中心控制室,中心控制室设1套中心操作站,用于数据监测。甲醇中心共设2套GDS系统。GDS控制系统网络图如图1。

图1 甲醇中心GDS控制系统网络图Fig.1 Network diagram of GDS control system of methanol center

2.3.2 烯烃中心

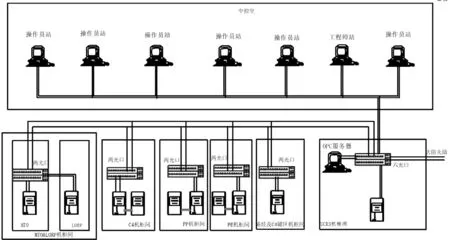

分别在MTO装置、烯烃分离装置、MTBE/丁烯-1装置、2PH装置共设置1套GDS系统(其中,MTO装置、烯烃分离装置设1套主站;MTBE/丁烯-1装置、2PH装置设1套从站);烯烃罐区设1套GDS系统;聚乙烯装置、聚丙烯装置设1套GDS系统(其中,聚乙烯装置作为主站、聚丙烯装置作为从站),且每个站设1套操作员站(兼工程师站功能,用于现场组态调试、数据存储功能)。拆除原DCS系统中可燃/有毒气体探测器信号电缆并接至新增GDS系统中。每套GDS系统通过光缆送至中心控制室,中心控制室设操作站,用于数据监测。烯烃中心共设3套GDS系统。GDS控制系统网络图如图2。

图2 烯烃中心GDS控制系统网络图Fig.2 Network diagram of GDS control system of olefin center

2.3.3 热电中心

在锅炉装置、脱销装置、化学水装置、氨站装置设1套GDS系统(其中,锅炉装置、脱销装置为GDS主站、化学水装置、氨站为GDS从站),卸储煤装置设1套GDS系统,每个站设1套操作员站(兼工程师站功能,用于现场组态调试、数据存储功能)。拆除原DCS系统中可燃/有毒气体探测器信号电缆并接至新增GDS系统中。热电中心共设2套GDS系统。

2.3.4 公用工程中心

火炬装置、储运装置(含装卸栈台)、新污水及回用水处理装置、循环水装置设独立的GDS系统,拆除原DCS系统中可燃/有毒气体探测器信号电缆并接至新增GDS系统中。其中,火炬装置仪表信号通过光缆送至储运装置控制室。老污水及回用水处理装置利用现有GDS系统(盘装仪表)。新污水及回用水处理装置GDS系统通过现有光缆通讯至老污水及回用水处理装置。储运装置、老污水及回用水处理装置均采用现有光缆备用通道通讯至净水厂,循环水装置新敷设2路光缆至净水厂实现数据传输。净水厂设操作站(兼工程师站功能,用于现场组态调试、数据存储功能)用于监控GDS数据。储运装置公用工程中心设5套GDS系统。

拆除原DCS系统中可燃/有毒气体探测器信号电缆并接至新增GDS系统中,在实施中有的装置电缆长度不够,可拆除原DCS系统中可燃/有毒气体探测器信号电缆至新增中间接线柜,然后从中间接线柜敷设多芯电缆至新增GDS系统中。

2.4 设置区域声、光警报器(灯)

1)采用传统的只具备报警声和闪烁光的警报器作为区域报警,其对应着一片区域内所有可燃/有毒气体探测器;在GDS系统中做逻辑控制,即任意一个探测器报警后,声、光报警均响应,但存在现场人员无法及时获知哪台设备或管线有泄漏的可能。

2) 采用2.3.1方案并搭配带回路指示灯的控制器。当现场任意一台探测器发生报警时,均能在控制器面板上获取相关信息数据。对于操作人员来说,能够更有效地获取信息,及时准备排除故障,减少危害。

3)现场区域警报器的报警信号声级应高于110dBA,且距警报器1m处总声压值不得高于120dBA;在生产现场主要出入口处,同时设立了旋光报警闪光灯。

2.5 增加探测器数量

根据现场排查情况及结合《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493-2019)以及《危险化学品重大危险源罐区现场安全监控装备设置规范》(AQ 3036-2010)要求,对现场存在易泄漏点但未设置探测器的位置或探测器之间安装间距超过规范要求的,予以调整部分声/光警报器的安装位置或补充增加新的声/光警报器。

2.6 调整探测器的安装高度

根据现场排查情况并结合《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493-2019)中第6.1.1条、6.1.2条、6.1.3条、6.1.4条对探测器的安装高度及空间布置[5]的要求,调整部分探测器的安装高度。

2.7 修改探测器的测量范围及报警设定值

在《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493-2019)中的5.5.1条、5.5.2条,对探测器的测量范围及报警设定值提出了明确要求。

2.7.1 可燃/有毒气体探测器的测量范围

1)可燃气体的测量范围应为(0%~100%)LEL。

2)有毒气体的测量范围应为(0%~300%)OEL。当现有探测器的测量范围不能满足上述要求时,有毒气体的测量范围可为(0%~30%)IDLH;环境氧气的测量范围可为(0%~25%)VOL。

2.7.2 可燃/有毒气体探测器的报警值设定

1)可燃气体的一级报警设定值应小于或等于25%LEL。

2)可燃气体的二级报警设定值应小于或等于50%LEL。

3)有毒气体的一级报警设定值应小于或等于100%OEL,有毒气体的二级报警设定值应小于或等于200%OEL。当现有探测器的测量范围不能满足要求时,有毒气体的一级报警设定值不得超过5%IDLH,有毒气体的二级报警设定值不得超过10%IDLH。

4)环境氧气的过氧报警设定值宜为23.5%VOL,环境欠氧的报警设定值宜为19.5%VOL。

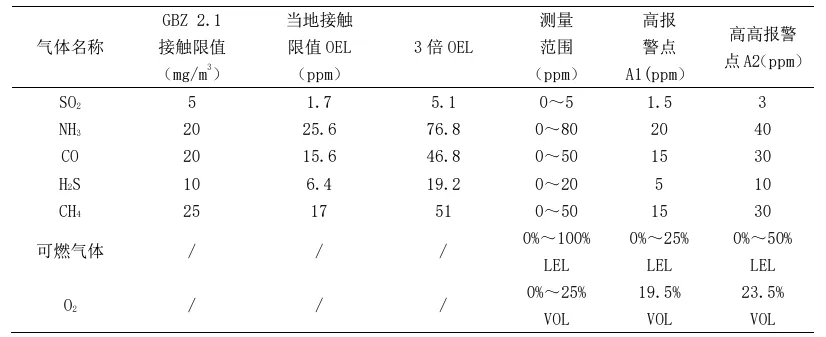

结合《工作场所有害因素职业接触限值第1部分:化学有害因素》(GBZ2.1-2019)的相关内容,再结合该企业当地的气象信息将接触限值由mg/m3换算为ppm,确定该企业内可燃/有毒气体探测器的测量范围及报警设定值见表2。

表2 可燃/有毒气体探测器的测量范围及报警设定值Table 2 Measuring range and alarm setting value of combustible gas and toxic gas detector

3 结束语

该煤化工企业利用两年的时间对现场可燃/有毒气体的控制系统、区域警报器、安装数量、安装高度、探测器测量范围以及报警设定值等问题进行改造、优化、完善,已满足国家安全监管总局发布的指导意见及相关规范要求;同时,也利于控制室和现场人员及时发现泄漏点,减少对人员的伤害以及事故的发生,能够更好、更充分地发挥其应有的作用,为企业的安全生产保驾护航。