某型飞机35CrMnSiA紧固螺钉断裂失效分析

王春净,许永春,赵常振

(1.空军工程大学航空机务士官学校,河南信阳,464000;2.河南航天精工制造有限公司,河南信阳,464000)

35CrMnSiA是一种中合金结构钢,这种材料经过合理的热处理后可以获得优异的综合力学性能,同时又具有较好的韧性、淬透性、焊接性及加工性等[1],是一种性能优良、应用广泛的结构用钢。但是该材料耐蚀性能和抗氧化性能较差,工作温度往往不超过200 ℃,因此,35CrMnSiA通常用于制造工作温度不高的中速、重载、高强度、高韧性零构件。在航空领域,其在起落架、齿轮、轴、轴套、螺栓、螺母等重要零件上得到广泛应用[2]。

飞机紧固件失效轻会破坏装备完好性,重则影响飞行安全。近年来,国内许多学者对飞机紧固零件进行了多种形式的失效分析[2-15]。文献[2~3]针对一起高强螺栓失效案例,利用宏观、金相显微镜、扫描电镜等测试手段分析了高强螺栓断裂的失效原因,得出磷化前酸洗工序和磷化过程造成氢含量增加导致螺栓断裂的结论,并提出规定紧固力矩及优化表现处理工序的应对措施。刘仲文等人针对某飞机隔框顶升夹具安装螺钉断裂案例进行了失效分析,通过一系列宏、微观形貌分析,外加X-射线能谱分析,得出螺钉表面镀锌工艺未严格执行后续的除氢处理,氢脆导致螺钉断裂的结论,对电镀工艺提出了优化建议[4]。总之,紧固件失效分析通过多种手段判断零件失效形式,确定零件失效机理和原因,为科学选材、优化加工路线及提出预防失效措施提供重要依据。

某型飞机后段外表舱盖35CrMnSiA紧固螺钉,服役过程中发生了断裂。该螺钉端头和螺杆部位完好,断裂位置为螺钉的某一处螺纹部位,如图1所示。断裂形式以及导致断裂的原因都是多种多样的,及时找到失效原因,并采取应对措施提升装备质量至关重要。

图1 断裂螺钉外观形貌

1 试验过程及结果

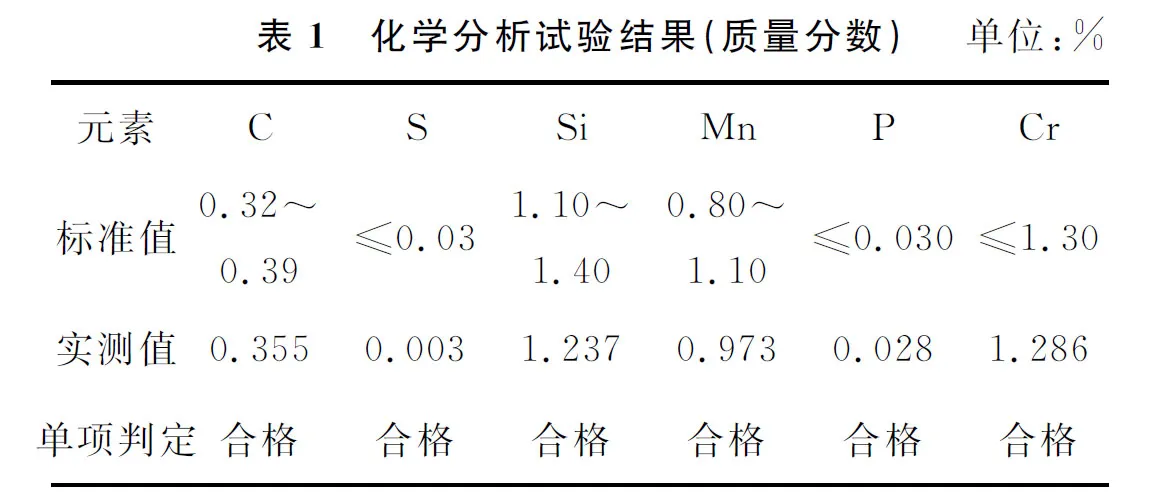

1.1 化学分析

对断裂螺钉取样,利用OPTIMA 7000DV型电感耦合等离子光谱仪和CS744型碳硫分析仪进行化学成分分析,试验方法为GB/T 20125—2006及GB/T 20123—2006,具体分析结果见表1。35CrMnSiA的主要合金元素为Si、Mn、Cr,其中,Cr元素的加入能够提高钢的淬透性和回火稳定性,细化晶粒,改善碳化物均匀性[3];Mn、Si元素也能提高钢的淬透性;Si还能起到固溶强化效果,提高钢的强度。S和P作为钢中的杂质元素,较高的含量会导致加工过程中出现热脆和冷脆现象,应该严格控制其含量。分析发现,该断裂螺钉的主要化学元素均符合GB/T 3077—2015合金结构钢标准中35CrMnSiA要求。因此,可以排除冶金缺陷的影响。

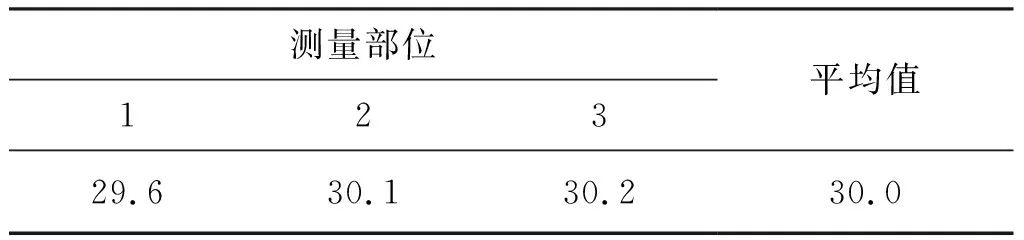

1.2 硬度分析

为检验该断裂螺钉力学性能是否达标,特选择断口处1、2、3三点,如图2所示,对其进行最简单易行又具有代表性的性能测试——洛氏硬度试验,试验设备型号为KH5200数显洛氏硬度计,试验方法为GB/T 230.1—2018,试验环境为室温。

图2 断裂螺钉外观形貌

具体试验结果如表2所示。按图纸要求28~32 HRC,而实测为30.0 HRC满足标准值要求。

表2 螺纹硬度(HRC)试验结果

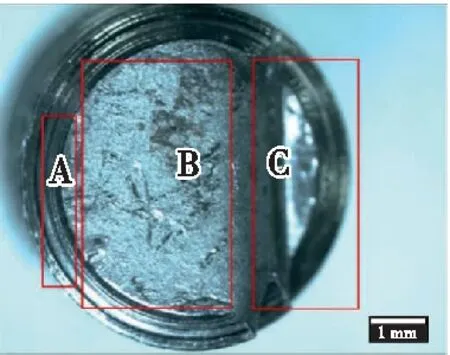

1.3 宏观断口分析

在XTL-165-VB型体视显微镜下,对断裂紧固螺钉断口进行宏观分析,具体断口形貌见图3。观察发现断裂产生于螺纹处,断口并未发现明显塑性变形,且断口较为平齐,分为A、B和C 3个区域,分别为裂纹源区、裂纹扩展区、瞬断区,断面呈灰白色未见腐蚀形貌。

图3 宏观断口形貌

1.4 微观断口分析

用无水酒精加超声波清洗后,在EVO18扫描电子显微镜下,对紧固螺钉断口进行扫描电子显微镜(SEM)分析,具体断口形貌如图4所示。

(a)断口形貌

在紧固螺钉微观断口形貌中,A区为裂纹源区,位于螺纹牙根处,呈多源特征,可见明显磨损痕迹,不同裂纹源交汇对接形成台阶;B区为裂纹扩展区,呈疲劳条带形貌,可见明显疲劳特征;C区为瞬断区,约占整个断面的1/6,说明在疲劳过程中所受交变载荷较小,断面呈剪切韧窝特征。

查阅制造工艺,该紧固螺钉表面已做镀镍处理,因断面未见腐蚀形貌,而且微观断口形貌显示断口干净,未见撕裂楞、沿晶形貌等典型氢脆特征,排除镀镍时氢脆导致断裂的可能[5]。

综合上述分析,确定该紧固螺钉断裂类型属于疲劳断裂,裂纹源主要集中于牙根处。

引起高强度钢裂纹的因素是多方面的,冶金缺陷、热处理缺陷、加工工艺等均可能成为产生裂纹的主要原因[6]。为精准找到形成原因,需对其做进一步分析。

1.5 显微组织分析

在Imager.A1m型光学显微镜下,对断裂紧固螺钉螺纹部位取样,腐蚀剂选用4%硝酸酒精溶液[6],试样制备依据GB/T 13298—2015进行,具体显微组织形貌见图5。从图5发现,断裂紧固螺钉螺纹处的显微组织为回火索氏体结构,并未发现过热、过烧以及脱碳等现象[7],排除热处理缺陷带来的影响;螺纹表面存在白色的镀镍层,金属流线未沿螺纹牙型轮廓变形,呈切断形貌,表明螺纹加工方式为车加工。螺纹表面未见折叠、裂纹等缺陷,可以排除机加工缺陷的影响。

(a)显微组织(500倍)

2 加工方式与疲劳断裂关系分析

该断裂35CrMnSiA紧固螺钉的断口形貌特征表明螺钉断裂是由疲劳所致,裂纹源位于牙根处,呈多源疲劳形貌。经化学分析,排除冶金缺陷尤其是杂质元素对裂纹产生的影响。硬度测试达标,显微组织未见过热、过烧、脱碳等热处理缺陷;通过螺纹处的显微组织形貌发现金属流线呈切断形貌,表明螺纹加工方式为车加工[8]。

该批紧固螺钉的加工工艺为:下料-镦头-热处理-数控车-表面处理。由此可知螺钉螺纹成型方式为数控车,与金属流线检查结果一致。车加工螺纹破坏了金属流线的连续性,车刀对表层组织的挤压变形,可能产生微裂纹、撕裂及凸起等缺陷[8]和材料中非金属夹杂物在外表面裸露,容易在这些部位形成应力集中,螺纹自身亦可被看作缺口,经车工后的螺纹表面为拉应力[9]。因此,车加工螺纹成为螺钉疲劳断裂的主要原因。

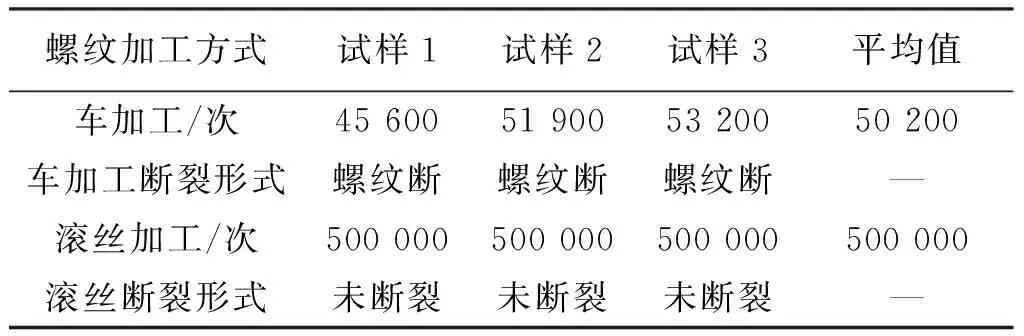

为进一步验证螺纹滚丝成型和车加工成型对疲劳性能的影响,选择与断裂紧固螺钉同批次材料和除螺纹滚丝成型外相同加工工艺,重新生产的紧固螺钉进行拉-拉疲劳试验比对分析,以此作为重要参考。每种加工方式选取3个平行试样,试验方法为GJB 715.30 A—2002《紧固件试验方法 拉伸疲劳》,高载为最小破坏载荷的46%即8.44 kN,循环应力比为R=0.1[10],具体试验结果如表3所示。滚丝螺纹疲劳寿命达到50万次未见破坏,而车加工螺纹疲劳寿命仅为5.02万次,螺纹就发生了断裂,断口与服役断裂紧固螺钉断口相似。

表3 疲劳试验结果

螺纹滚丝成型是利用成型滚压模具使工件产生塑性变形,利用冷挤压的原理以获得外螺纹的加工方法[11]。与车加工螺纹相比,它最大的优势在于几十倍甚至百倍提高了生产效率[12]。更重要的是,它没有切断金属纤维,保护螺纹金属流线的连续性不被破坏[13],在均匀的挤压力作用下,变形过程中,材料表面会产生加工硬化现象,强度和硬度提高[14],同时使表层产生残余压应力,在螺纹受力过程中抵消了一部分拉应力[15],从而提升了紧固件疲劳性能。

3 结论及建议

通过对断裂35CrMnSiA紧固螺钉进行分析,得出以下结论和建议。

1)该紧固螺钉在服役过程中断裂,断裂原因为多源疲劳断裂,由于螺钉螺纹成型方式为车加工,破坏了螺纹金属流线的连续性,在牙根处存在应力集中和残余拉应力,在服役过程中受到持续的交变载荷作用,在牙根处形成微裂纹,直至扩展断裂,车加工螺钉是疲劳断裂的主要原因。

2)滚丝成型螺纹保护了螺纹金属流线的连续性和牙根部位的压应力,可有效提升螺纹疲劳性能。针对工作使用环境对疲劳有较高要求的紧固件,建议选择滚丝成型方式加工螺纹。

3)选择与断裂紧固螺钉同批次材料和除螺纹滚丝成型外相同加工工艺,重新生产的紧固螺钉进行拉-拉疲劳试验比对分析。每种加工方式选取3个平行试样,按GJB 715.30 A—2002《紧固件试验方法 拉伸疲劳》进行试验,滚丝成型螺钉疲劳寿命达到50万次未见破坏,车加工螺纹疲劳寿命5.02万次时螺纹就发生了断裂,断口与服役断裂紧固螺钉断口相似。滚丝成型螺钉疲劳性能远优于螺纹车加工成型螺钉。

4)为消除后续隐患,建议完善螺钉成型工艺方法,采用滚丝成型,停用车加工批次螺钉。