干法和湿法陶瓷隔膜对LiCoO2/C电池性能的影响

班宵汉,刘富亮,唐月娇,刘江涛

(1.贵州梅岭电源有限公司,特种化学电源国家重点实验室,贵州 遵义 563003; 2.南京航空航天大学材料科学与技术学院,江苏 南京 211106; 3.重庆大学化学化工学院,重庆 400044)

隔膜是锂离子电池的重要组成部分,对电池的电性能和安全性能有重要的影响[1]。徐慧铭[2]研究了聚乙烯(PE)、聚丙烯(PP)、复合隔膜和陶瓷涂层隔膜对锂离子电池安全性能的影响。当隔膜均为25 μm厚时,拉伸强度越大、热收缩率越小,电池的安全性越高。毛继勇等[3]研究PP隔膜孔隙率对锂离子电池性能的影响。孔隙率增加,会降低电池的内阻,提升高倍率(2.0C、3.0C)放电性能,且常温0.5C循环性能有所提高。虽然对隔膜的研究很多,但关于隔膜对锂离子电池在更高倍率(如20.0C、50.0C)和低温环境下的性能影响却鲜有报道。

目前,锂离子电池用隔膜按生产工艺可分为湿法和干法聚烯烃隔膜两大类。这两种隔膜都存在一定的缺陷,如耐低温性能较差、孔隙率不足和电解液难浸润等。在隔膜的表面涂覆一层无机氧化物(如Al2O3、SiO2和TiO2等),可改善隔膜的性能[4]。本文作者以湿法和干法聚烯烃隔膜为基底,涂覆Al2O3纳米陶瓷粉末,探究以湿法和干法隔膜为基底的陶瓷隔膜对LiCoO2/C体系锂离子电池性能的影响。

1 实验

1.1 陶瓷涂层的制备

以体积比为5∶95的蒸馏水和N,N-二甲基乙酰胺(上海产,99.8%)的混合溶液为溶剂,将Al2O3粉末(上海产,99.99%)和黏结剂聚乙烯醇(上海产,醇解度96%~98%)按质量比1∶1加入溶剂中分散,得到Al2O3浆料。将浆料涂覆在聚烯烃隔膜基底的一面,室温下干燥30 min,使溶剂蒸发,再将浆料涂覆在隔膜基底的另一面,室温干燥后,转移至真空烘箱中(真空度-0.085 MPa),在80 ℃下过夜干燥,得到陶瓷复合隔膜。以干法聚烯烃多微孔膜(16 μm厚,河南产)和湿法聚烯烃多微孔膜(16 μm厚,河南产)为基底的陶瓷隔膜,分别记为隔膜1、隔膜2,涂覆量分别为0.16 mg/cm2、0.19 mg/cm2。

1.2 隔膜性能测试

用EVO 18型扫描电子显微镜(德国产)观察隔膜的表面形貌;用Gurley-4110透气度仪(美国产)根据ASTM D726:1994《空气中无孔纸的透气性的测试方法》进行隔膜透气度的测试[5],测试用空气为100 ml;隔膜的吸液率通过将隔膜浸入无水乙醇(成都产,≥99.7%)中,在标准大气压下搁置一段时间,达到吸收平衡,取出湿隔膜,晾干表面无水乙醇称重测得。按式(1)计算隔膜的吸液率。

(1)

式(1)中:W为吸液率,mg/cm2;m1为隔膜吸液后的质量,mg;m0为隔膜吸液前的质量,mg;S为隔膜的面积,cm2。

将厚度为d(μm)的隔膜夹在两块304不锈钢垫片(苏州产,Φ16.2 mm×0.5 mm)中间,滴加1 mol/L LiPF6/EC+DMC+EMC(体积比1∶1∶1,张家港产)电解液,制成测试体系,用CHI 660E电化学工作站(上海产)进行电化学阻抗谱(EIS)测试,频率为10-1~105Hz,交流振幅为5 mV。隔膜的离子电导率σ按式(2)计算。

(2)

式(2)中:Rd为本体电阻,Ω;A为隔膜的有效面积,cm2。

1.3 电池的制备

将活性物质钴酸锂(深圳产,电池级)、导电剂导电炭黑Super P(广州产,电池级)、导电剂碳纳米管(CNT,深圳产,电池级)、黏结剂聚偏氟乙烯(PVDF,上海产,99.9%)按质量比90.0∶2.5∶2.5∶5.0加入N-甲基吡咯烷酮(广州产,电池级)中,搅拌均匀,再涂覆在18 μm厚的铝箔(上海产,99.9%)集流体上,在120 ℃下真空(真空度-0.085 MPa,下同)烘干12 h,然后以10 MPa的压强辊压至0.104~0.116 mm厚,最后裁切成尺寸为57 mm×57 mm 的极片(活性物质含量为6.32 g,10片)。负极极片的制作方法类似,活性物质为石墨(长沙产,电池级),集流体为6 μm厚的铜箔(惠州产,99.8%),极片尺寸为57 mm×57 mm(活性物质含量为3.23 g,11片)。按本公司的生产工艺制成叠片式软包装锂离子电池(57 mm×57 mm,额定容量1 Ah、标称电压3.7 V),注液量为(6.0±0.1)g,极耳尺寸为25 mm×15 mm。

1.4 电池性能测试

用CT-4032-NFA型充放电设备(深圳产)进行软包装电池的各项性能测试。

化成容量:将装配好的电池在45 ℃下搁置12 h,先以0.20C(1.00C=200 mA)恒流充电至4.2 V,转恒压充电至0.01C,搁置10 min;再以0.20C恒流放电至2.5 V。第3次循环的容量为化成容量。

倍率放电性能:电池先以1.00C恒流充电至4.2 V,转恒压充电至0.01C;再分别以1.00C、20.00C和50.00C倍率放电至2.5 V。

低温性能:电池先以1.00C恒流充电至4.2 V,转恒压充电至0.01C;然后放置于XS-008型高低温试验箱(上海产)中,-20 ℃下保持4 h;再将电池以1.00C放电至2.5 V。

循环性能:将电池以1.00C恒流充至4.2 V,转恒压充电至0.01C,再以1.00C恒流放电至2.5 V,重复300次。

2 结果与讨论

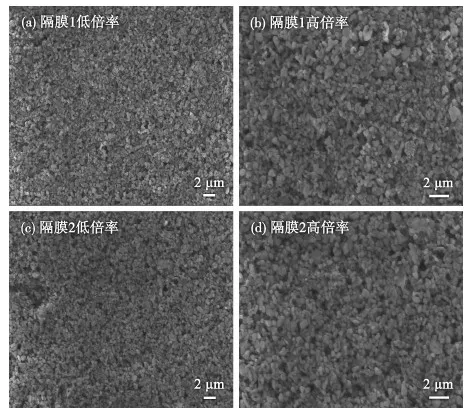

2.1 隔膜的SEM分析

两种隔膜的SEM图见图1。

图1 两种隔膜的SEM图

从图1可知,两种隔膜的表面分布有Al2O3颗粒,尺寸小于500 nm,且颗粒之间存在空隙。这些空隙可以使隔膜吸收更多的电解液,加快电池在充放电过程中的离子传输。

2.2 隔膜的物理性能

锂离子电池所用隔膜越薄,离子传导性越好,因此在满足机械强度的前提下,应尽量降低隔膜厚度。孔隙率影响电化学反应过程中的Li+传输,具有高孔隙率的隔膜可提供快速连续的Li+迁移通道和更高的电解液保液量,有利于提升倍率性能。在隔膜孔隙率不变的情况下,高孔隙率、低透气度有利于降低电池内阻和外部短路失效风险。隔膜的浸润性可由吸液率体现,提高浸润性可改善隔膜与电解液的亲和性,使隔膜与电解液的接触面积增大,从而增加离子导电性。实验用隔膜的类型及参数见表1。

表1 实验用隔膜的参数

从表1可知,隔膜2的厚度与隔膜1相近,但孔隙率和吸液率更高,透气度更小,因此具有更好的电性能。

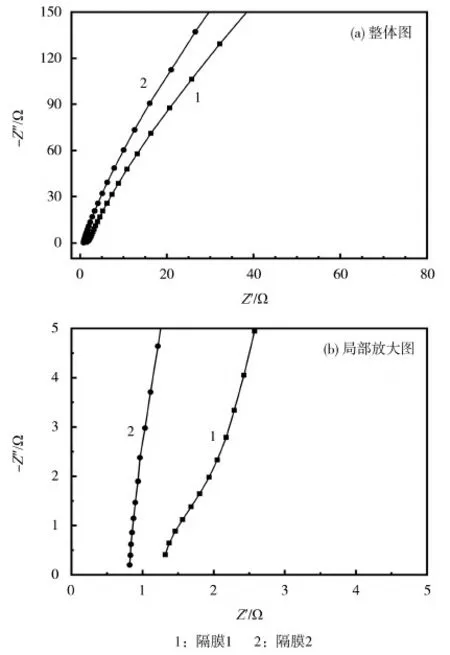

2.3 电导率

两种隔膜的EIS见图2。

图2 两种隔膜的EIS

图2中,曲线与实轴的交点代表隔膜的内阻。隔膜1、隔膜2的内阻分别为1.32 Ω、0.82 Ω,由式(2)计算得出离子电导率分别为0.731 mS/cm、1.260 mS/cm。隔膜2的离子电导率更大,说明湿法涂覆陶瓷隔膜更容易让Li+通过,从而更有利于电池性能的发挥。

2.4 倍率性能

两种隔膜组装电池的1.00C、20.00C和50.00C放电数据见表2。

从表2可知,两种隔膜组装的电池在1.00C时的放电容量接近,但隔膜2组装的电池在20.00C和50.00C时的放电容量更高,与1.00C容量之比更大,分别达到97.80%和30.86%。这是因为隔膜2的孔隙率更高,拥有更多的微孔,在大电流放电的情况下,Li+更容易从负极迁移到正极,使电池具有更好的倍率性能。

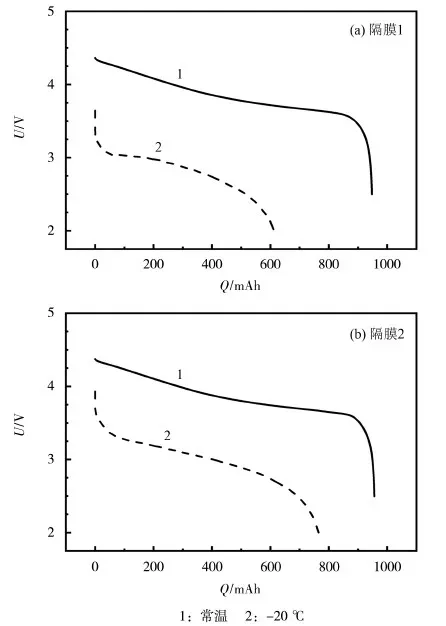

2.5 低温性能

在很多实际应用场景下,低温性能是锂离子电池的一项重要考察指标[6]。1.00C下,两种隔膜组装电池的常温和低温(-20 ℃)放电曲线见图3。

图3 1.00 C下两种隔膜组装电池的常温和低温(-20 ℃)放电曲线

从图3可知,隔膜1组装电池在低温-20 ℃时的1.00C放电容量为常温时的64.64%,而隔膜2组装电池可达到80.01%,低温性能更好。这是由于隔膜2的孔隙率更高、透气度更小,在低温环境下具有更好的Li+导通性能。

2.6 循环性能

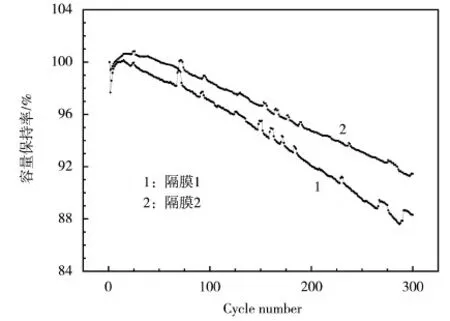

1.00C下,两种隔膜组装电池的循环性能如图4所示。

图4 1.00 C下两种隔膜组装电池的循环性能

从图4可知,以1.00C循环200次,隔膜1和隔膜2组装电池的容量保持率分别为92.05%和94.72%;循环300次,隔膜2组装电池的容量保持率仍有91.45%,而隔膜1仅有88.31%。隔膜2组装电池的循环稳定性好于隔膜1,原因是隔膜1的孔隙率较低,在循环过程中,电池内部不断发生副反应,随着循环进行,隔膜微孔发生堵塞,使电池内阻逐渐增加,极化增大,从而降低了可逆容量。

3 结论

本文作者研究以湿法和干法聚烯烃隔膜为基底的陶瓷隔膜对LiCoO2/C体系锂离子电池性能的影响。针对聚烯烃隔膜耐低温性能较差、孔隙率不足和电解液难浸润等问题,制备的陶瓷隔膜具有更高的孔隙率、更小的透气度和更高的吸液率,因此离子电导率更高,可以降低电池的内阻,提高电池的倍率性能。以湿法聚烯烃隔膜为基底的陶瓷隔膜组装的电池,具有更好的低温性能和循环性能,以1.00C在2.5~4.2 V循环300次后,容量保持率高达91.45%。与干法聚烯烃隔膜相比,以湿法聚烯烃隔膜为基底制备的陶瓷隔膜更有利于电池性能的发挥。