U5A型空重车调整阀应急膜板制作与可行性调研

马磊

(中国铁路成都局集团有限公司成都车辆段技术信息科,成都 610031)

目前,成都车辆段共计配属了18辆装用空重车调整阀的客车。其中,UZ25K型车4辆,XL25K型车4辆,SYZ25B型 车10辆。UZ25K型 车 和XL25K型 车 通常处于列车首尾两端,一旦尾部一位车发生空重车调整阀故障是不允许关门处理的。可以采用的应急方法主要有以下2种:

(1)将机次位的空重车调整阀换至尾部车辆,并将机次位车辆作关门处理。此种方法相当耗时,且存在转向作业时,频繁更换空重车调整阀,容易导致乘务员误操作和配件伤人风险。

(2)平时机次和尾部均各备用1套U5A空重车调整阀。一旦出现故障,直接更换备用阀。此种方案存在乘务员对U5A空重车调整阀的管理不到位、配件搬运困难、操作不便的缺点。

针对以上2种方案存在的问题,并结合U5A空重车调整阀工作原理,现制作一种应急膜板,可以在U5A空重车调整阀故障时,代替原故障空重车阀,由104型或F8型分配阀直接控制车辆的制动缓解状态,达到途中快速有效应急的目的。

1 具体方案

1.1 U5A空重车调整阀工作原理(以装用104型分配阀的车辆为例)

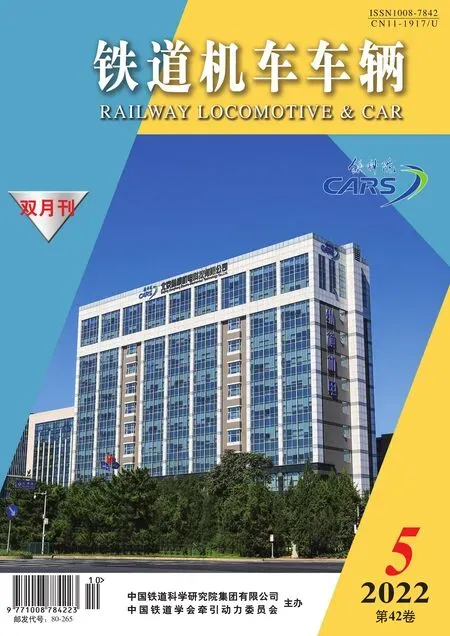

列车制动时,104型分配阀的压力空气通过先导风缸→安装座通往先导膜板室风路孔→空重阀先导膜板室风路孔,进入到空重阀先导膜板下室,引发先导活塞向上移动,通过杠杆作用,给排阀活塞也同时向上移动,首先关闭给排阀小阀口,然后推动给排阀上移,使大阀口开放,副风缸压力空气进入制动缸,产生制动作用,U5A空重车调整阀组成如图1所示。

图1 U5A空重车调整阀组成

列车缓解时,104型分配阀首先发生缓解作用,空重阀先导膜板下室的压力空气通过空重阀先导膜板室风路孔→安装座先导膜板室风路孔→先导风缸→104型分配阀排向大气,先导膜板下室空气压力降为0,先导活塞回到底部,下杠杆、滚轮、上杠杆、阀杆和给排阀活塞,在给排阀活塞弹簧的作用下向下移,给排阀在其上部小弹簧作用下关闭给排阀的大阀口,切断副风缸经给排阀上方通向制动缸的通路,并且打开给排阀活塞顶端的小阀口,使制动缸的压力空气经过给排阀活塞中心的通路排向大气,发生缓解作用[1]。

1.2 设计方案

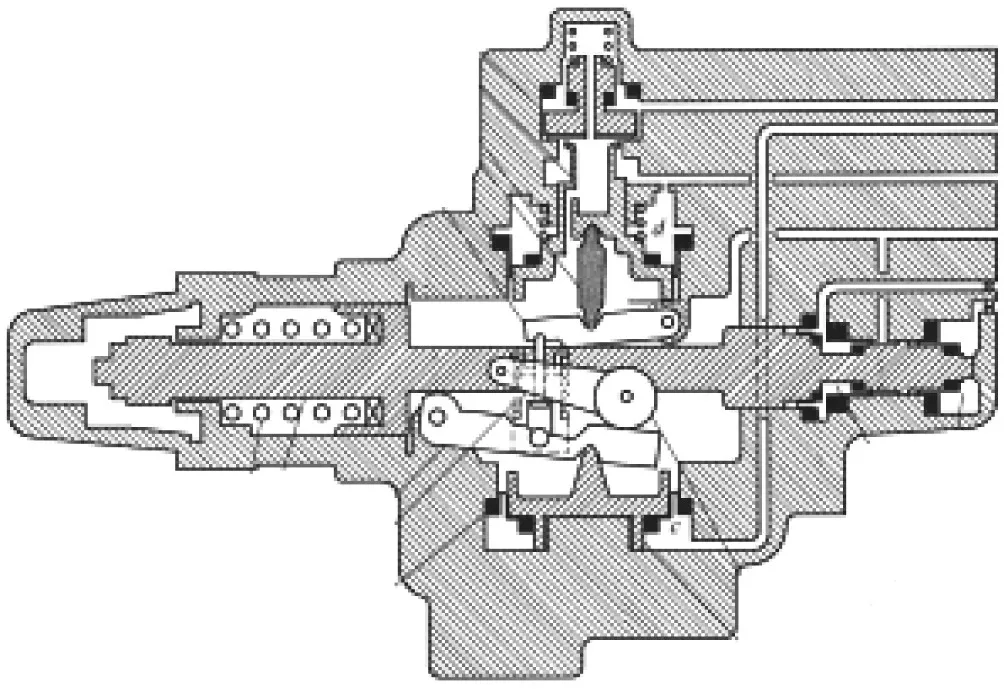

(1)应急膜板共计安装螺栓孔4个,制动缸通路(沉孔)1个、先导风缸通路(沉孔)1个、安装胶垫上副风缸凸出部分落槽1个,并且制动缸通路、先导风缸通路通过暗孔(为保证缓解时间不超标,其直径选择ø=12 mm)相通。暗孔加工时需要从侧面钻孔,形成的工艺孔需要攻丝(直径ø=14 mm),安装M14的螺堵或螺栓。膜板材质为304不锈钢,应急膜板设计示意图如图2所示。

图2 应急膜板设计示意图

(2)应急膜板采用原有双头螺栓、M12的螺母及平垫、特制钢制套筒(内径M14,长为110 mm)进行安装紧固,如图3所示。

图3 紧固方案效果图

(3)应急膜板安装橡胶垫使用原有U5A空重调整阀胶垫,如图4所示。

图4 应急膜板安装橡胶垫

(4)具体尺寸根据空重阀安装面尺寸进行测算所得。

(5)应急模板加工实物如图5所示。

图5 应急膜板加工实物

2 可行性分析及试验效果

2.1 可行性分析

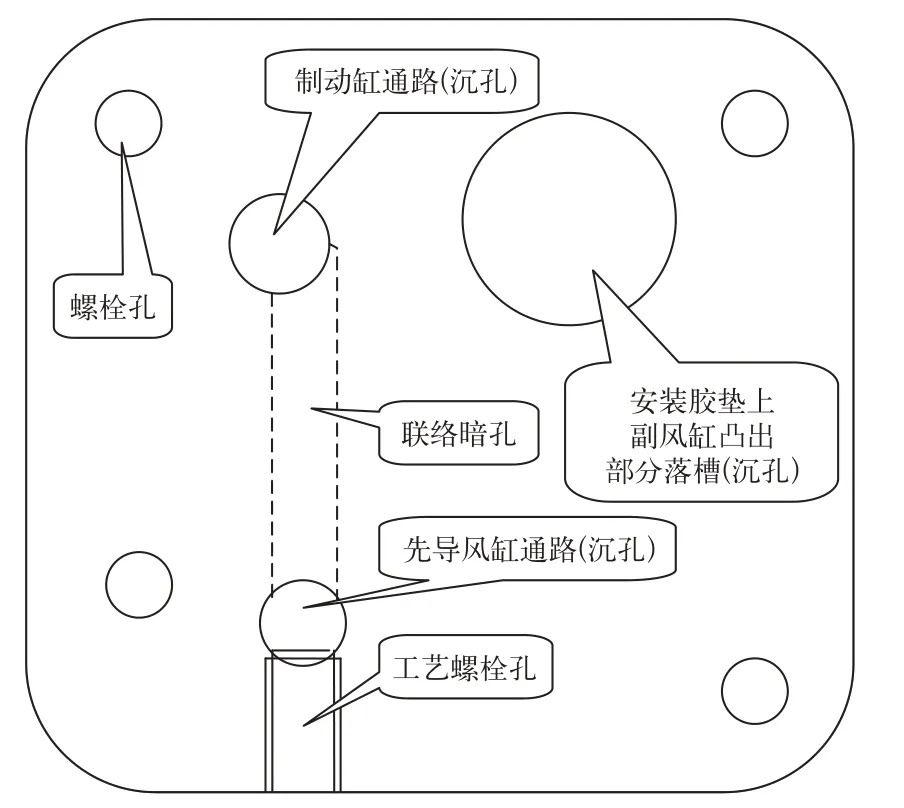

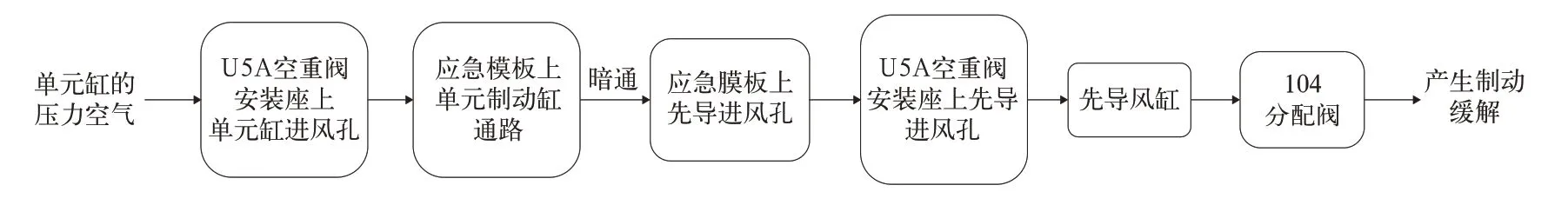

当空重车调整阀在途中发生故障时,用应急膜板替换空重车调整阀后,则全车制动系统仅受104型或F8型分配阀的控制,相当于无空重车调整阀的车辆。以装用104型分配阀的车辆为例,其列车制动缓解时风路走向如下所示:

(1)列车制动时风路走向

(2)列车缓解时风路走向

2.2 现车试验效果

(1)应急膜板和原有U5A空重调整阀安装胶垫,其效果如图6所示。

图6 应急膜板加修实物尺寸检测

经检测,加工尺寸符合设计尺寸要求,现车安装效果如图7所示。

图7 现车安装效果

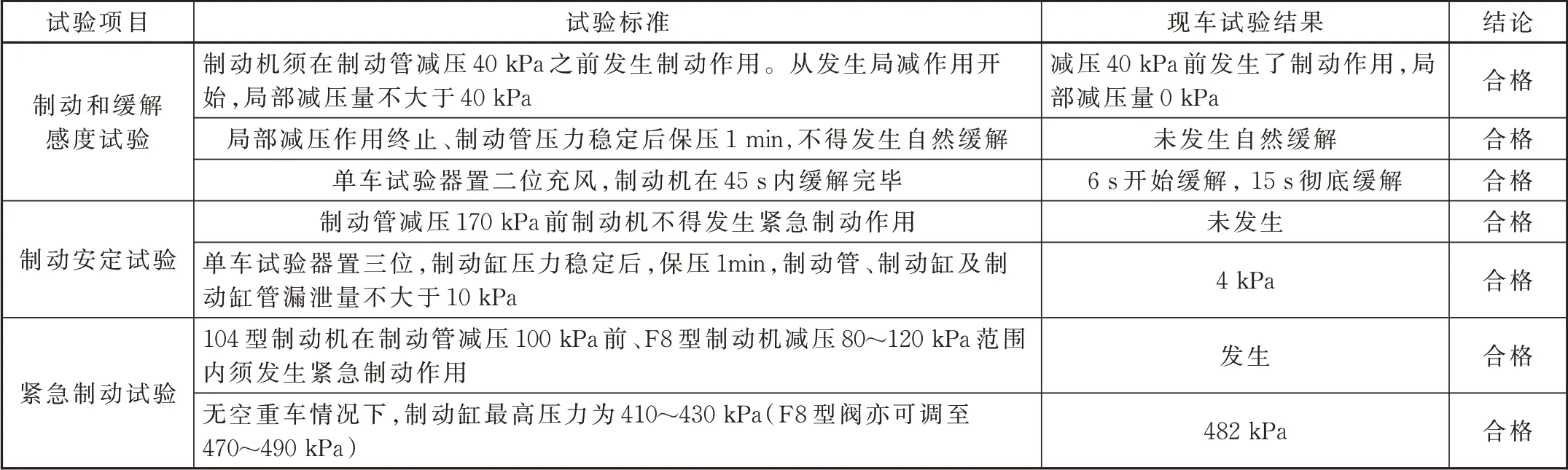

(2)现车试验效果

应急膜板装车后,按照《铁路客车运用维修规程》单车试验要求对装用车辆进行了制动和缓解感度试验、制动安定试验和紧急制动试验,各项评价指标均合格,且风路走向与可行性理论分析完全一致,故能够满足应急要求。现车使用应急膜板后的试验数据详见表1。

表1 使用应急膜板后的试验数据(车号XL25K205896,F8型阀)

该膜板作为乘务备品已在成都车辆段配属的3组25K型车编组首、尾车上进行了配备。

2.3 工作量对比

现对途中使用应急膜板套装(含应急膜板1块、特制钢制套筒4根、平垫4个、螺母4颗)、备品阀、阀互换3种故障应急处置方案进行工作量测定。在测定前,首先设置以下模拟条件:

(1)在方案1(采用应急膜板套装方案)中,假定首、尾车乘务室各有1套应急膜板套装。

(2)在方案2(采用备品阀方案)中,假定首、尾车乘务室各有1套空重车调整阀备品。

(3)在方案3(采用阀互换方案)中,假定邻车刚好装配了空重车调整阀。

(4)应急处置从故障车乘务室开始至返还乘务室结束。

工作量测定结果如下:

(1)方案1工作量:从乘务室将应急膜板套装1套及2把扳手拿至车下故障阀附近,约20 s;车辆关门排风,并排尽总风缸余风,约65 s;拆卸故障空重车调整阀,并安装应急膜板,约240 s;将各塞门或把手恢复至正常位,约30 s;将故障阀及工具搬至乘务室,约30 s,总计,约385 s,即6 min 25 s。

(2)方案2工作量:从乘务室将空重车调整阀备品1套及2把扳手搬至车下故障阀附近,约30 s;车辆关门排风,并排尽总风缸余风,约65 s;拆卸故障空重车调整阀,并安装备品阀,约240 s;将各塞门或把手恢复至正常位,约30 s;将故障阀及工具搬至乘务室,约30 s,总计,约395 s,即6 min 35 s。

(3)方案3工作量:从乘务室拿工具至邻车车下空重车调整阀位置附近,约50 s;对邻车关门排风,并排尽总风缸余风,约65 s;拆卸邻车空重车调整阀,并将其搬至故障车,约150 s;按照方案2对应步骤对故障车进行关门排风、更换故障阀、恢复各塞门或把手位置,约335 s;将故障阀及工具搬至邻车,约30 s;按照方案2对应步骤安装故障阀、恢复各塞门或把手位置,并将工具拿回至乘务室,约200 s,总计,约830 s,即13 min 50 s。

经过对3种应急方案对比分析,可以发现:从作业步骤及体力消耗上来看,方案1和方案2步骤基本相同,体力消耗方案2略高,方案3较为复杂,体力消耗也最大(每套应急膜板套装重量约1 kg,而每套空重车调整阀约20 kg)。从耗时上来看,方案1最少,方案2稍长,方案3最长。从应急成本、备品管理等方面来看,方案1需要在首、尾车各配备1套应急膜板套装但成本较低;方案2需要在每个所需编组的UZ25K或XL25K型车上各配备1套空重车调整阀的话,则消耗的空重车调整阀备品量较大,成本较高且不便于乘务备品管理;方案3虽然不需要额外准备应急膜板套装或阀备品,但在实际的车辆编组中空重车调整阀较常见于在首、尾的邮政车或行李车中,而其邻车刚好装有空重车调整阀的情况较为少见,这无疑将进一步增大乘务员应急处置工作量,从而延长应急时间。

2.4 应急膜板套装优缺点分析

优点:可以保证在途中如遇空重车调整阀故障时,具有不关门排风、作业量少、操作简单、快捷且有足够制动力的特点。

缺点:该应急膜板无法实现根据空、重车情况自动调节制动缸风压,相当于始终处于重车位(如在安装104分配阀的条件下,制动状态时单元制动缸风压约为420 kPa)。

3 结语

U5A型空重车调整应急膜板虽然无法达到根据空、重车情况自动调节制动缸风压的效果,但是可在首尾车空重车调整阀途中故障时,实现不关门、快速应急、操作简单且能保证故障首尾车依然具有足够的制动力。因此,在途中处理空重车调整阀故障时,具有一定的应急处置价值。