基于Shear Damage模型的剪切闸板防喷器剪切性能研究*

敬佳佳,邱志礼,陈文斌,杨流川,何航宇,向 毅,陈小明

(1.西南石油大学 机电工程学院,四川 成都 610500;2.西南石油大学 能源装备研究院,四川 成都 610500;3.西南石油大学 油气藏地质及开发工程国家重点实验室,四川 成都 610500;4.中石油川庆钻探工程有限公司安全环保质量监督检测研究院,四川 德阳 618000;5.中石油西南油气田公司川东北气矿,四川 达州 635000)

0 引言

剪切闸板防喷器是油气井钻探过程中关键井控设备,若因剪切闸板的结构设计不合理、油压不匹配等造成关井失败,将发生井喷等重大生产安全事故,造成严重经济损失并危及作业人员生命安全[1]。因此,其工作性能及可靠性是确保安全封井的关键。

国内外学者针对剪切闸板防喷器工作性能开展了大量研究工作。2012年,Koutsolelos[2]采用有限元仿真和改进的摩尔库伦准则开展剪切闸板数值分析及裂缝参数测定实验。2014年,孟祥瑜等[3]利用Johnson-Cook模型以及有限元仿真分析模型,分析闸板在剪切过程中的应力和应变情况。黄显萍[4]通过显示动力学仿真分析ISR、SBR剪切闸板的剪切性能。2015年,Tekin等[5]使用有限元方法模拟剪切闸板剪切钻杆过程,并对剪切力进行预测。Tang等[6]以双闸板防喷器2FZ54-105为例对闸板防喷器本体的应力分布规律进行研究。2016年,赵维青[7]以von Mises准则为基础分析深水水下剪切闸板防喷器的原理以及剪切过程。2017年,刘冬等[8]利用ANASYS有限元仿真对深水闸板防喷器剪切油管过程的力学情况进行分析。Liu等[9]利用扩展摩尔-库伦准则对剪切闸板的剪切力进行预测。2019年,王旭东等[10]基于压应力理论对闸板在剪切过程中的受力情况进行分析。Lindley[11]对剪切闸板的剪切能力进行实验验证。刘冰等[12-13]通过塑性变形理论,结合数值模拟和剪切试验,研究剪切钻杆断口几何形状和影响因素。

虽然国内外学者对剪切闸板防喷器开展了大量研究工作,但多集中在单一工况条件下。对于剪切闸板刃口和钻杆应力状态、钻杆断口形貌等方面研究,未开展复杂工况条件对剪切力和油压的影响规律研究,难以直接表征剪切闸板剪切性能和指导现场作业。因此,本文基于Shear Damage断裂损伤模型,建立某新型35-70双V型剪切闸板及9种不同规格的S135钻杆力学仿真模型,利用显示动力学方法开展剪切过程仿真研究,揭示纯剪切工况条件下(无压差、无悬重)剪切力特征,以及悬重、内外压差等复杂工况条件对剪切力和油压的影响规律。研究结果可为剪切闸板防喷器的油压配置、结构优化、关井工艺改进等提供关键技术支撑,具有一定理论研究和工程实用价值。

1 剪切闸板防喷器工作原理

如图1所示,剪切闸板防喷器主要由缸盖、油缸、壳体、侧门、锁紧轴、活塞、活塞杆、剪切闸板等组成。剪切闸板包括上闸板和下闸板。当剪切闸板防喷器工作时,液控系统向左右对称的2个油缸内施加相应的油压,致使活塞及活塞杆推动上下闸板向中心移动并合拢,以实现对钻杆剪切和井口密封。

图1 剪切闸板防喷器结构Fig.1 Structure of shear ram BOP

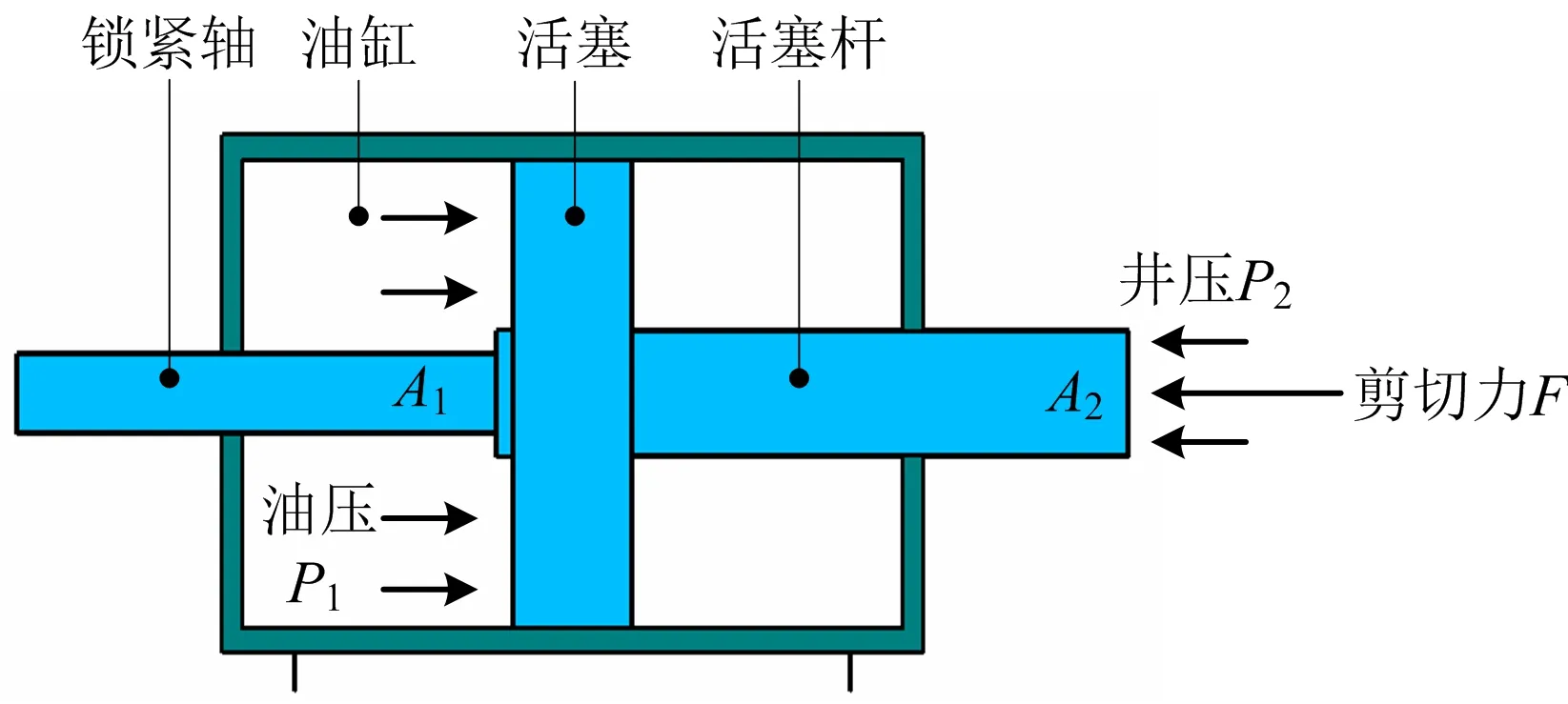

同时,在实际剪切过程中通常存在井压,导致剪切闸板防喷器壳体内带压,且钻杆内外可能存在压差,对剪切闸板的剪切力产生影响,同时井压又会对活塞杆产生反作用力,对油压造成影响,如图2所示。

图2 剪切闸板防喷器液压缸受力示意Fig.2 Schematic diagram for bearing force of hydraulic cylinder in shear ram BOP

由图2可知,剪切闸板在剪切钻杆时需克服的力主要是由井压对活塞杆的反作用力和剪切钻杆的剪切力组成,则顺利剪切须满足如式(1)所示条件:

P1A1≥F+P2A2

(1)

式中:A1为活塞有效承压面积,mm2;A2为活塞杆面积,mm2;P1为液缸油压,MPa;P2为井压,MPa;F为闸板剪切钻杆的剪切力,N。

本文研究的新型35-70双V型闸板防喷器,其液压缸额定油压为21 MPa,活塞有效承压面积约为84 430.3 mm2,活塞杆面积约为6 361.73 mm2,通过仿真计算可得到剪切力F,并结合式(1)可得到油压。

2 仿真模型建立

2.1 剪切闸板几何结构

如图3(a)为某新型35-70双V型剪切闸板实物,其主要由上闸板和下闸板2部分组成。根据实际尺寸建模时,将一些不影响剪切受力的部分进行简化处理,三维模型如图3(b)所示。

图3 新型35-70双V型剪切闸板Fig.3 New 35-70 double V-shaped shear ram

2.2 本构模型选择

合理的本构模型是准确模拟剪切过程的基础,也是保证仿真结果正确与可靠的前提。对金属在大应变、高应变率、高温环境下强度极限以及失效过程一般用Johnson-Cook本构模型[14]描述,故选用该本构模型,具体表达如式(2)所示:

(2)

S135钻杆材料的Johnson-Cook模型参数如表1所示。合理的断裂损伤模型可准确预测断口形貌。Shear Damage韧性断裂准则已成功运用于冲裁、冷轧或剪切工艺中[15-17],能较好地拟合出实验结果,因此选择Shear

表1 Johnson-Cook模型参数Table 1 Parameters of Johnson-Cook model

Damage韧性断裂准则,其具体表达如式(3)所示:

Csf=(ε0+∑Δγ)/εf

(3)

式中:Csf为断裂临界判断值,当Csf=1时产生裂纹;ε0为初始等效塑性应变;Δγ为等效塑性应变增量;εf为断裂时等效塑性应变,由文献[4]可知断裂时的塑性应变εf=0.2。

2.3 有限元剪切模型建立

按表2所示设置剪切闸板及钻杆的材料属性,分别采用C3D4四面体单元和C3D8R六面体单元对剪切闸板和钻杆进行网格划分,划分结果为上闸板单元数54 266个,下闸板单元数53 320个,钻杆单元数123 228个,网格划分结果如图4所示。

表2 S135钻杆及剪切闸板材料性能Table 2 Material properties of S135 drill pipe and shear ram

图4 S135钻杆及剪切闸板网格划分结果Fig.4 Results of mesh division of S135 drill pipe and shear ram

实际剪切时,上下闸板约是以20 mm/s速度向防喷器中心合拢,计算时采用速度边界条件。同时,为方便添加边界条件和获得剪切力,在剪切闸板后端面设置参考点,并在X方向施加20 mm/s的速度,YZ方向施加全约束;对钻杆上端XY方向约束其平动自由度,下端保持自由,以模拟其悬挂状态。摩擦系数选用钢与钢的通用摩擦系数0.15。

2.4 剪切模型验证

为验证仿真模型正确性,以Φ127 mm(5 in壁厚9.19 mm)规格钻杆为例,设定钻杆内外压力均为35 MPa,将仿真结果同现场剪切的断口形貌、剪切力及油压进行对比分析。

如图5所示为上半部分和下半部分钻杆剪切断口形貌对比,由图5可知,上部分钻杆断口呈菱形,下部分钻杆断口呈椭圆形,且上半部分钻杆两侧有较大应力集中区域,导致钻杆断口两侧开裂,仿真结果与现场断口形貌一致。

同时,通过仿真得到仿真油压和剪切力,与实验数据对比如表3所示。由表3可知,油压仿真结果与现场实验结果相对误差约为3%。断口形貌及油压的对比结果表明本文仿真模型及研究方法具备一定准确性。

3 剪切过程分析

本文对9种不同规格S135钻杆进行数值仿真模拟,钻杆结构参数如表4所示。依据仿真结果可知9种规格钻杆的剪切过程及断口形貌基本相同。以钻井中常用的Φ139.5 mm(5in壁厚10.54 mm)规格钻杆为例进行剪切分析,如图6所示。其剪切过程主要分为3个阶段:首先是剪切闸板靠近并接触钻杆;其次是闸板刃口不断挤压钻杆,使其产生塑性变形、裂纹和颈缩;最后是刃口进入钻杆环空区,完成对钻杆的剪切。

图5 上半部分和下半部分钻杆剪切断口形貌对比Fig.5 Comparison on fracture morphology of drill pipe

表3 实验值与仿真值对比Table 3 Comparison of experimental values and simulation values

表4 不同规格S135钻杆结构参数Table 4 Structure parameters of S135 drill pipe with different specifications

图6 钻杆剪切过程仿真结果Fig.6 Simulation results of drill pipe shearing process

4 剪切力及油压特征分析

4.1 剪切力特征分析

通过仿真得到在纯剪切工况条件下(无压差、无悬重),9种不同规格钻杆剪切力的时间历程结果,如图7所示。总体上看,剪切力随着钻杆尺寸增大而增大,且各钻杆剪切力随时间增加的变化趋势基本一致:先逐渐增加再急剧下降为0。同时,与上文剪切过程时间历程对照分析可发现:最大剪切力出现在剪切闸板将钻杆压扁的过程中,但由于钻杆外径不同,剪切闸板与钻杆发生接触的起始时间亦不同,导致最大值出现时间有相应变化。

图7 9种不同规格钻杆剪切力随时间变化结果Fig.7 Shear force variation results of 9 drill pipes with different specifications over time

4.2 剪切力的理论值与仿真值对比分析

为方便工程中剪切力及油压估算,杨永宁等[18]根据von Mises屈服准则建立闸板剪切力的理论模型,如式(4)所示。

(4)

式中:σs为材料屈服极限,MPa;R为钻杆外径,mm;r为钻杆内径,mm。利用该理论模型可估算获得9种钻杆最大剪切力,并与仿真值进行对比,如图8所示。

图8 钻杆最大剪切力理论值与仿真值对比Fig.8 Comparison on theoretical and simulated values of maximum shear force of drill pipe

由图8可知,理论模型式(4)的计算值均大于仿真值。同时,由图7可知,最大剪切力出现在钻杆被压扁的过程中,与刚度强相关,而理论模型式(4)仅考虑钻杆截面积,既未考虑钻杆内外径、壁厚等刚度参量,亦未考虑剪切闸板刃口尺寸等因素对剪切力的影响,导致理论值有45%左右的平均误差,其现象和规律与文献[18]的研究结论一致。

为提高该理论模型的计算精度,本文引入修正系数C对式(4)进行修正,如式(5)所示。

(5)

通过线性拟合方法,利用仿真值可得到C=0.664 7,并将修正后的理论值与仿真值进行对比,如图9所示。

图9 钻杆最大剪切力修正值与仿真值对比Fig.9 Comparison of correction values and simulation values of maximum shear force of drill pipe

由图9可知,修正后的理论值更接近仿真值,平均误差<10%。而在实际工程中为保证顺利剪切,油压存在20%以上余量,该误差满足实际工程需求。因此,该修正系数的引入可为工程应用提供1种更准确的剪切力估算方法。

4.3 悬重对剪切性能的影响

在实际剪切过程中,被剪切钻杆下面通常悬挂着不同长度的下部钻具,会对整个系统产生1个向下的拉力。为研究该拉力对剪切力的影响规律,在上文钻杆仿真模型下端面施加向下的拉力,分析不同悬重对该闸板剪切性能的影响规律。不同长度、规格的钻杆悬重如表5所示。同时,此工况条件下井压P2=0,根据式(1)计算得到油压,将所得剪切力和油压与纯剪切时进行对比分析,结果如图10所示。

表5 不同长度、规格S315钻杆悬重Table 5 Suspension weights of S135 drill pipe with different lengths and specifications t

图10 悬重对剪切力及油压的影响Fig.10 Influence of suspension weight on shear force and oil pressure

由图10可知,剪切力和油压均随着悬重增加呈下降趋势,即悬重有助于剪切,但悬重对2in和2in 2种规格钻杆剪切力及油压的影响较小。这是因为:由上文可知最大剪切力出现在钻杆压扁的过程中,而该过程与钻杆刚度有关,2in和2in规格钻杆相比其余大尺寸钻杆刚度更大,因此悬重对这2种规格钻杆的最大剪切力影响相对较小。同时,当钻杆长度小于3 000 m时,剪切力及油压下降较不明显,下降量基本在10%以内;当钻杆长度大于3 000 m的时,剪切力和油压随悬重增加下降明显,平均下降约15.57%,其中4 in(壁厚8.38 mm)规格钻杆在5 000 m长度时下降最大,下降约47%。另外,由图10(b)及后文可知,该闸板在有悬重剪切5in(壁厚14.50 mm)规格钻杆,在内压大于外压时,剪切5in(壁厚10.54 mm)、5 in(壁厚12.70 mm)规格钻杆会出现油压大于21 MPa(防喷器液压系统能提供的额定油压)的情况,因此为保证顺利剪切,当油压超过21 MPa应配置增压缸。

4.4 井压对剪切性能的影响

实际剪切过程中,井内通常存在一定压力,若钻杆内外压力一致,则剪切力不会受影响,仅活塞杆会受到井压的反作用力,通过式(1)可直接计算出实际所需油压;若钻杆存在内外压差,则剪切力将会受影响。因此,本文分析钻杆内压大于外压与内压小于外压2种工况条件对该闸板剪切性能的影响。

4.4.1 内压大于外压

通过设定钻杆外压为10 MPa,钻杆内压分别为20,30,40,60,80 MPa,分析存在内压差时该闸板的剪切性能,并与纯剪切工况条件(即压差为0 MPa)下的数据进行对比,结果如图11所示。

图11 压差对剪切力和油压影响(内压>外压)Fig.11 Influence of pressure difference on shear force and oil pressure (internal pressure > external pressure)

由图11可知,当钻杆内压大于外压时,剪切力和油压均随压差值增大呈上升趋势,剪切力平均增加15.57%,油压平均增加21.67%。其中2in规格钻杆在外压差为70 MPa的工况条件下增加最大,剪切力约增加41.29%,油压增加约52.26%。这是因为:由式(1)可知,剪切油压P1受井压P2和剪切力F因素影响,井压P2既有直接增加活塞反作用力的效果,即增加P1,同时在内压大于外压时,内压有加强钻杆刚度、阻止钻杆压扁的作用,即进一步增大剪切力F,故最终导致P1呈上升趋势。

4.4.2 内压小于外压

通过设定钻杆内压为10 MPa,钻杆外压分别为20,30,40,60,80 MPa,分析存在外压差时该闸板的剪切性能,并与纯剪切工况条件(即压差为0 MPa)下的数据进行对比,其仿真结果如图12所示。

图12 压差对剪切力和油压影响(内压<外压)Fig.12 Influence of pressure difference on shear force and oil pressure (internal pressure < external pressure)

由图12(a)可知,在内压小于外压工况条件下,剪切力随压差增大而减小,平均减少约13.25%,其中5in(壁厚14.50 mm)规格钻杆减少最多,减少约38.26%。由图12(b)可知,5in(壁厚14.50 mm)、5 in(壁厚12.70 mm)规格钻杆所需剪切油压随压差增大呈先增加后减小趋势,5in(壁厚10.54 mm)规格钻杆趋势基本不变,其余钻杆油压均呈上升趋势,平均增加约21.85%。这是因为:由式(1)可知,井压P2既有直接增加活塞反作用力的效果,即增加油压P1;同时在内压小于外压时,井压P2有促进压扁钻杆的作用,即降低剪切力F,故油压P1的最终变化取决于2种因素的综合影响。其中,5in(壁厚14.50 mm)、5 in(壁厚12.70 mm)规格钻杆刚度相对较小,对井压P2的压扁效果更加敏感。因而,当外压差较小时,剪切力F下降程度小于井压带来活塞反作用力的影响程度,导致油压P1呈上升趋势;当外压差较大时,剪切力F的下降程度大于井压带来活塞反作用力的影响程度,导致油压下降。

5 结论

1)剪切闸板剪切钻杆的过程主要分为:接触、挤压变形和剪断3个阶段。双V型闸板对不同钻杆有较好适应性,能够剪断不同尺寸钻杆。

2)在纯剪切工况条件下(无压差、无悬重),剪切力随时间增加的变化规律为先逐渐增加再急剧下降为0,其最大剪切力出现在钻杆压扁的过程中,与钻杆刚度相关度较大,因此3in钻杆最大剪切力大于4 in钻杆。

3)在有悬重工况条件下,剪切力和油压随悬重增加而降低,即悬重有助于剪切,且钻杆长度大于3 000 m后影响更为显著。悬重对小尺寸、大刚度规格钻杆影响较小。

4)在钻杆内压大于外压工况条件下,剪切力和油压随压差增大均呈上升趋势;在钻杆内压小于外压工况条件下,剪切力随压差增大而减小,对油压而言,5in(壁厚14.50 mm)、5 in(壁厚12.70 mm)钻杆油压随压差增大呈先增加后减小趋势,5in(壁厚10.54 mm)规格钻杆油压随压差基本无明显变化,其余钻杆油压随压差增大呈上升趋势。从总体趋势来看,有井压工况不利于钻杆剪切。

——次级调压阀