基于ANSYS 仿真分析的带式输送机驱动头架与优化研究

乔 怡

(晋能控股装备制造集团大同科大煤机有限公司, 山西 大同 037000)

引言

驱动头架作为带式输送机的重要组成部分,其质量将会直接影响到驱动头架的工作效率和应用安全性,最终影响到企业整体经济效益[1]。因此,为有效提高驱动头架质量,研究中将采用有限元分析法对带式输送机驱动头架不同工况条件下的应力状态和结构位移情况进行分析研究,进而确定驱动头架应力集中点和危险部位,并对其进行改进优化,以保障驱动头架的使用质量及安全,为后续驱动头架结构设计及优化提供一定理论参考。

1 带式输送机驱动头架的结构及分类

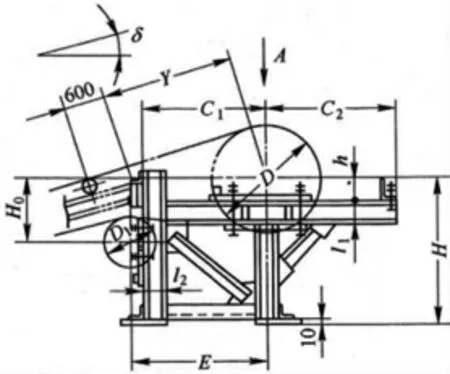

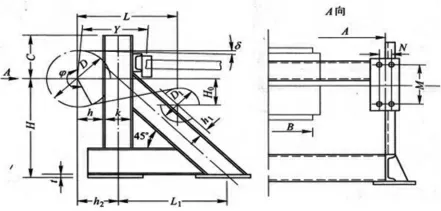

带式输送机驱动头架主要由支柱、斜撑杆、底座横梁以及连接槽钢等构件共同组成,常见的驱动头架可根据形状划分为角形驱动头架和矩形驱动头架两种,具体情况如图1 和图2 所示。

图1 角形驱动头架

图2 矩形驱动头架(单位:mm)

此外,带式输送机驱动头架还可以根据材料划分为型钢驱动头架和板式驱动头架两类,具体情况如图3 和图 4 所示[2-3]。

图3 型钢驱动头架

图4 板式驱动头架

2 基于ANSYS 仿真的带式输送机驱动头架模型构建

2.1 实体模型构建

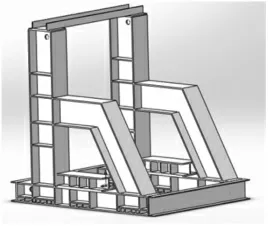

本次研究中的带式输送机驱动头架主要由钢板、槽钢等材料通过焊接螺栓连接等方式连接而成,由于驱动头架整体受力情况较为复杂,所以为简化计算过程,应在保障驱动头架原有结构情况下,对其中受载荷、应力影响相对较小位置进行适当简化,进而获取到图5 中驱动头架实体模型。

图5 驱动头架实体模型示意图

2.2 力学模型简化

由于本研究中所采用的驱动头架螺栓连接处所受力对驱动头架整体受力情况影响较小,所以在进行有限元分析过程中,为简化计算过程,提高分析效率,会将原本螺栓连接简化为焊接连接。

3 基于ANSYS 仿真的带式输送机驱动头架有限元分析

将简化后的实体模型导入到ANSYS 软件中,通过ANSYS 软件进行驱动头架有限元分析。

3.1 材料属性设置

在进行有限元分析前,应先结合驱动头架实际,合理设置材料属性,具体属性见表1。

表1 驱动头架有限元模型材料属性参数

3.2 模型网格划分

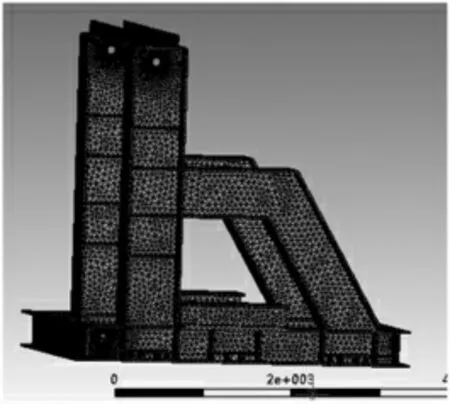

在模型网格划分前,应在ANSYS 软件内置的诸多单元类型中优先选择较为简单的单元类型,从而在尽可能反映驱动头架实际受力情况的前提下,保障计算效率和精准性。

由于驱动头架整体结构较为复杂,在综合分析后,最终选择Solid92 单元,并设置有6 个节点,每个节点设置3 个自由度,可实现X 轴、Y 轴以及Z 轴三个方向位移传递。

对于网格划分,研究中将会采用流体力学方法进行网格划分,此种划分方法所划分出的网格更加精细流畅,更适用于驱动头架这种整体结构较为复杂的实体模型网格划分。具体划分过程中,为综合计算效率和计算进度等多种要求,最终确定网格精度为+100,单元尺寸为10 mm,最终划分出116 948 个实体单元,节点数量为36 815,完成网格划分后的有限元模型如图6 所示。

图6 驱动头架有限元模型的网格划分

3.3 仿真结果分析

结合实际情况来看,带式输送机驱动头架主要存在以下两种工况。

1)带式输送机启动时,驱动头架需要克服机体、物料等静止惯性力以及整体输送机系统的输送助力,此过程中所产生的动载荷要大于正常工作状态下的动载荷。通常情况下,带式输送机启动会采用软启动方式来降低动载荷。

2)在特殊条件下,带式输送机将会出现输送带跑偏情况。此种工况下虽然输送机还可以正常运行,但输送带的一侧将会与滚筒边缘相互重合,进而导致输送带中心线偏移,驱动头架所承受的载荷分布将会表现出不均匀情况,严重影响驱动头架的使用寿命,属于一种相对危险的工况。

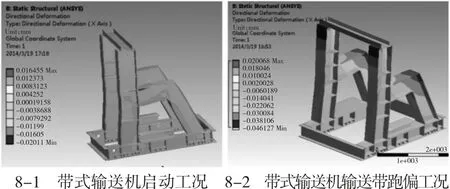

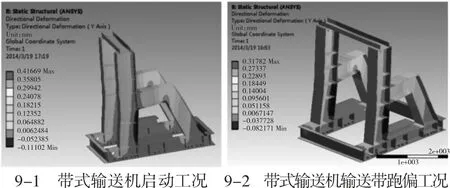

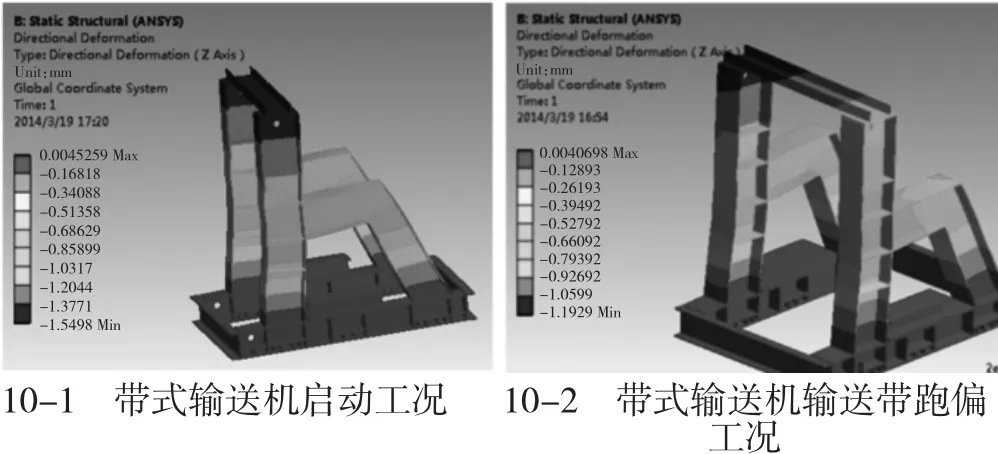

对以上两种工况条件下驱动头架受力情况进行应力分析,最终获取到以下有限元分析结果,如图7、图 8、图 9、图 10 所示。

图7 驱动头架应力(MPa)云图

图8 驱动头架X 方向上位移(mm)图

图9 驱动头架Y 方向上位移(mm)图

图10 驱动头架Z 方向上位移(mm)图

3.3.1 驱动头架强度分析

通过以上有限元分析结果可知,在带式输送机启动工况下,驱动头架的最大应力值为78.117 MPa,最大应力点位于驱动头架水平支撑杆和斜撑杆相连处;驱动头架支柱上最大应力处于50~60 MPa 区间,该最大应力区间位于支柱下部临近驱动头架底座横梁位置;而驱动头架底座横杆上应力值则相对较低。

在输送带跑偏工况下,驱动头架的最大应力值为57.474 MPa,最大应力点位于驱动头架水平支撑杆和斜撑杆相连处;驱动头架支柱上最大应力处于40~50 MPa 区间,该最大应力区间位于支柱下部临近驱动头架底座横梁位置;同样,驱动头架底座横杆上应力值相对较低。

3.3.2 驱动头架刚度分析

通过以上有限元分析结果可知,在带式输送机启动工况下,驱动头架沿X 方向上的最大位移值为0.016 433 mm,最大位移点位于驱动头架安设滚筒轴承处,此数值远小于驱动头架X 方向上的允许挠度标准值6 mm,所以此位移值符合要求;驱动头架沿Y方向上的最大位移值为0.416 69 mm,最大位移点位于驱动头架横撑杆和斜撑杆相互连接处,此数值远小于驱动头架Y 方向上的允许挠度标准值6 mm,所以此位移值符合要求;驱动头架沿Z 方向上的最大位移值为1.549 8 mm,最大位移点位于支柱顶端横梁上,此数值远小于驱动头架Z 方向上的允许挠度标准值7 mm,所以此位移值符合要求。

在输送带跑偏工况下,驱动头架沿X 方向上的最大位移值为0.026 068 mm,最大位移点位于输送带偏向侧横撑杆与斜撑杆相互连接处上方拐角位置,此位移值符合要求;驱动头架沿Y 方向上的最大位移值为0.317 82 mm,最大位移点位于输送带偏向侧横撑杆与斜撑杆相互连接处下方拐角位置,此位移值符合要求;驱动头架沿Z 方向上的最大位移值为1.192 9 mm,最大位移点位于输送带偏向侧的支柱顶端横梁上,此位移值符合要求。

3.3.3 驱动头架焊缝强度分析

通过以上有限元分析可知,驱动头架焊缝处最大应力值为70 MPa,而驱动头架的许用应力为160 MPa,此应力值符合要求。

4 带式输送机驱动头架优化及实践应用

通过有限元分析可知,驱动头架虽然各项参数值均符合标准要求,但相对于Q235 钢150 MPa 的许用应力,各类参数值均有着较大的富余空间,所以可以适当对驱动头架整体结构进行优化。具体优化方案为将撑杆板、加劲板的厚度分别从原本的25 mm 和20 mm 优化为20 mm 和15 mm;立柱截面和底座横截面高度分别从原本的630 mm 和450 mm 优化为600 mm 和400 mm;横撑杆与斜撑杆相互连接处采用半径为400 mm 的圆角进行过渡;去除底座横梁加劲板。将优化后的带式输送机驱动头架应用到工程实践,最终发现此方案不仅有效降低驱动头架生产成本,还可以保障驱动头架运行中的安全性,达成经济性和安全性目标,可以在后续驱动头架结构设计及优化中参考应用。

5 结语

通过有限元模型分析发现,现有带式输送机驱动头架各项参数均符合标准要求,但却存在较大参数富余,所以为保障驱动头架经济性,研究中分别从横杆板、加劲板、立柱界面、底座横截面、横撑杆与斜撑杆相互连接处等方面进行合理优化,最终不仅有效降低驱动头架生产成本,还可以保障驱动头架应用安全性,所以研究具有一定应用价值,可在后续驱动头架结构设计及优化中进行参考应用。