火箭发射架上夹钳结构强度分析与优化*

□ 张 玲 □ 巩庆涛 □ 李 涛 □ 兰公英 □ 张 伟

1.鲁东大学 土木工程学院 山东烟台 264025 2.鲁东大学 蔚山学院 山东烟台 264025 3.烟台锆孚海洋工程科技有限公司 山东烟台 264001

1 分析背景

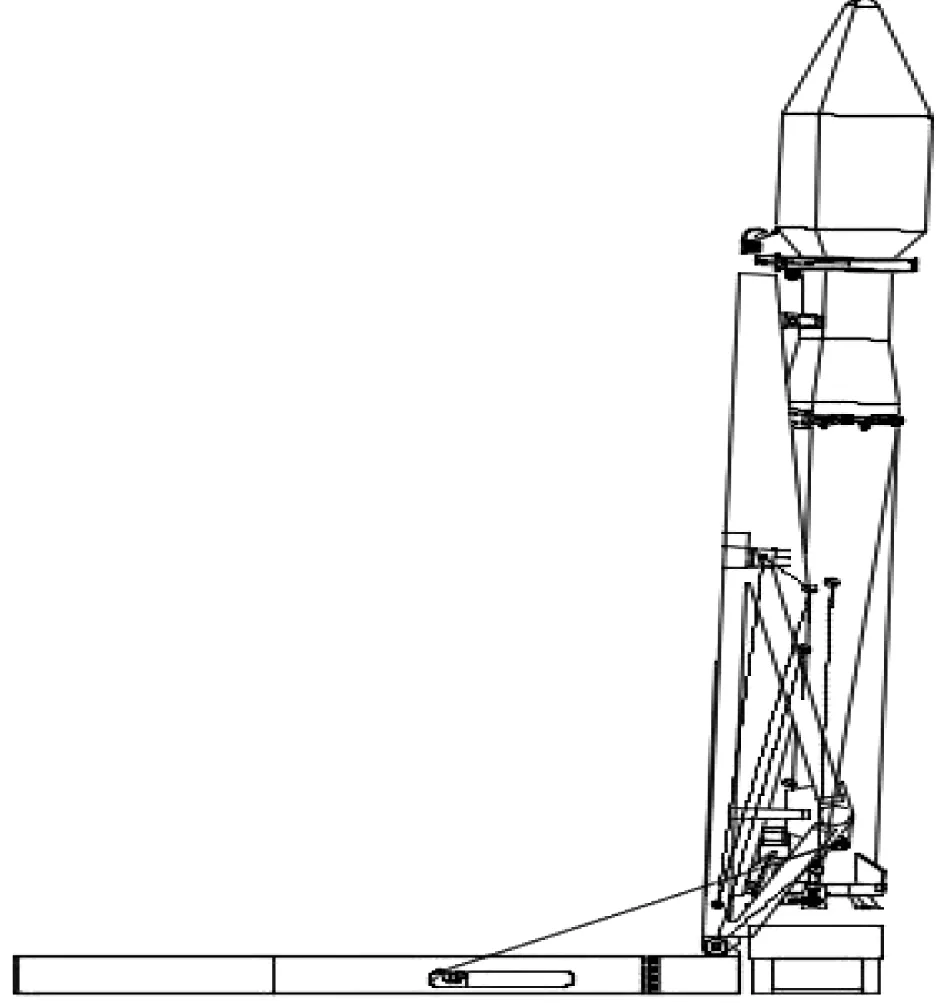

火箭测试发射模式的确定决定了火箭整个发射流程所适用的关键技术、设施和方案规模。目前,各国的火箭测试发射模式基于不同的发射区组装、测试、运输技术,主要分为一平两竖模式、三竖模式、三平模式三种。一平两竖模式指竖直组装和测试、水平运输,三竖模式指竖直组装、测试、运输,三平模式指水平组装、测试、运输。三种测试发射模式在环境适应性、可靠性、安全性、经济性、任务适应性等方面各有不同的优势。其中,三平测试发射模式对运输道路要求较低,并且不需要在技术区建造竖直总装测试厂房,可以提高火箭的测试发射效率。猎鹰9号、联盟号、质子号,以及我国长征6号、长征11号运载火箭均采用三平测试发射模式。在三平测试发射模式下,各配套设施协同合作,火箭发射架上夹钳在火箭转运、起竖过程中起固定箭体,维持火箭平稳状态的作用,对火箭发射架上夹钳的结构进行强度分析与优化具有重要意义。

笔者通过将火箭发射架上夹钳结构中的上抱臂外侧轴孔外移等方法,减小节点轴承承载力,解决由于构件应力不均匀而产生的卡滞现象,并通过Abaqus有限元软件对不同工况下的火箭发射架上夹钳结构进行静力学分析,获得火箭发射架上夹钳结构的最大应力和变形,验证结构优化的合理性。

2 火箭发射架上夹钳结构

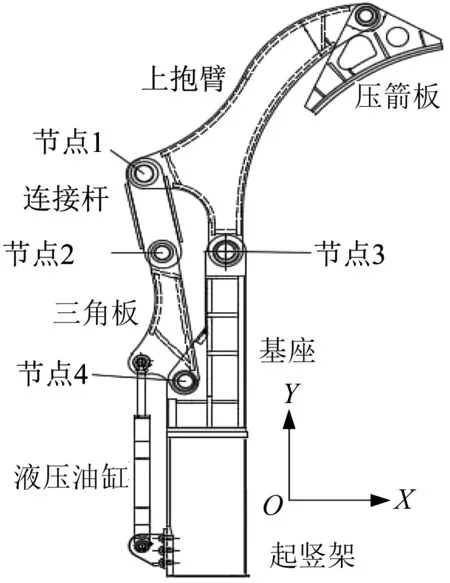

火箭发射架上夹钳的结构如图1所示,主要由上抱臂、连接杆、三角板、基座四大构件组成,属于一种典型的四连杆结构。上抱臂长为1.62 m,宽为0.21 m,高为1.91 m。连接杆长为0.27 m,宽为0.13 m,高为0.82 m。三角板长为0.42 m,宽为0.21 m,高为0.13 m。基座长为0.5 m,宽为0.63 m,高为1.4 m。四大构件通过销轴连接,压箭板与火箭由防静电布相隔,并环抱火箭。火箭发射架上夹钳通过下部的液压油缸驱动。液压油缸的上顶点链接三角板五处节点,液压油缸的下顶点与起竖架耳板相连接。上夹钳全局坐标系的原点位于基座的右下角,X轴沿基座长边方向,Y轴沿基座高度方向,Z轴沿基座宽度方向。

▲图1 火箭发射架上夹钳结构

3 建模

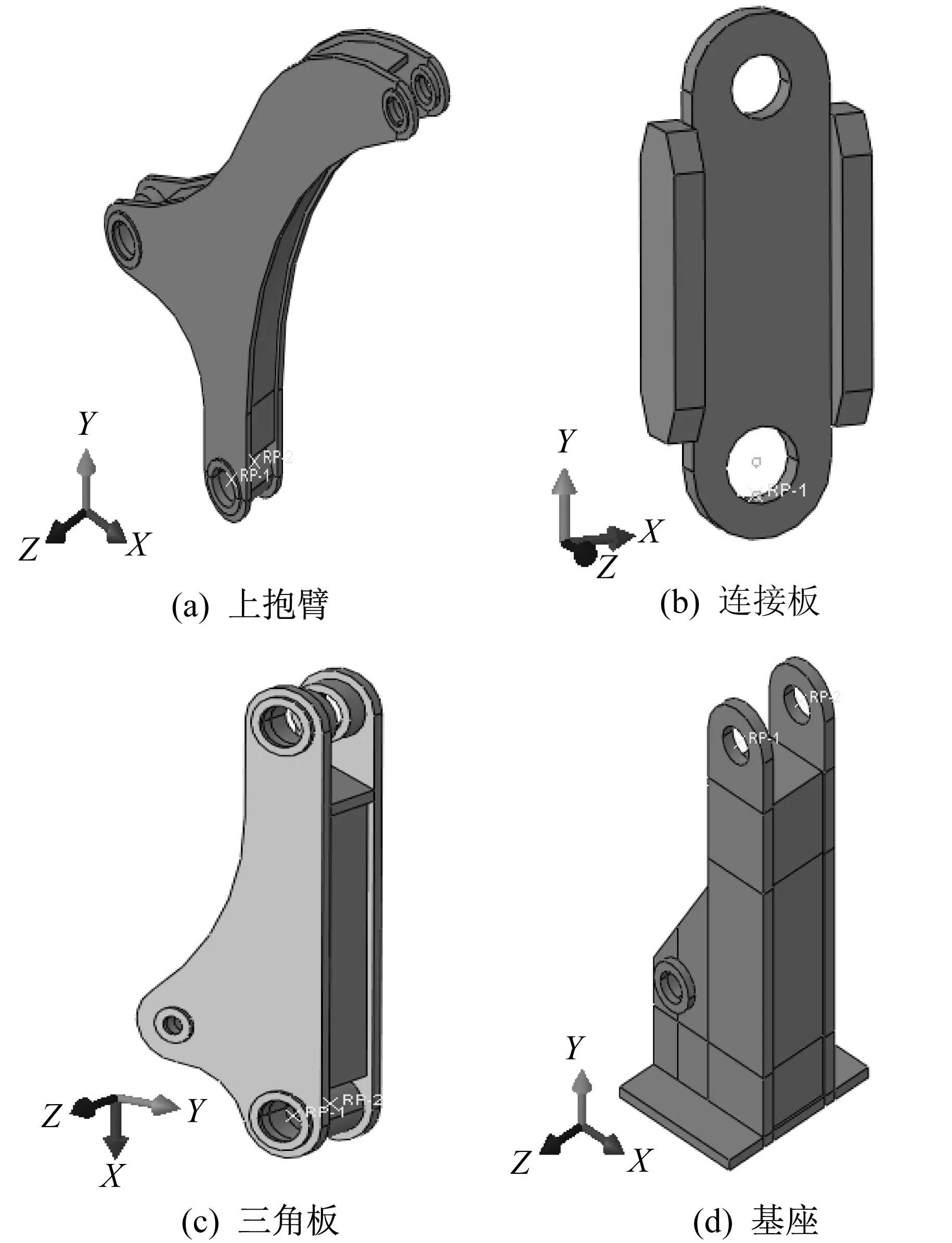

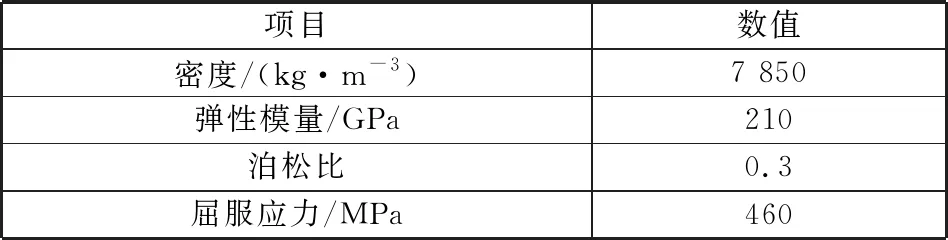

火箭发射架上夹钳四大构件模型如图2所示。模型按照实际尺寸建立,局部进行合理简化,可以保证精确的计算结果。模型采用普通钢制材料,材料属性见表1。

▲图2 火箭发射架上夹钳构件模型

表1 模型材料属性

采用实体单元建模,采用结构网格划分方法,在局部高应力区域对网格进行加密处理。网格大小均为10 mm×10 mm。

在三平测试发射模式下,火箭在运输过程中可能出现突然加速、路面颠簸的情况,此时火箭发射架上夹钳会受到箭体的冲击作用,由此将火箭运输过程设为工况1。

火箭在起竖过程中火箭发射架上夹钳不受力,火箭起竖至90°时完成起竖,但实际会因为操作等因素出现过倾现象,由此将火箭起竖92°设为工况2。

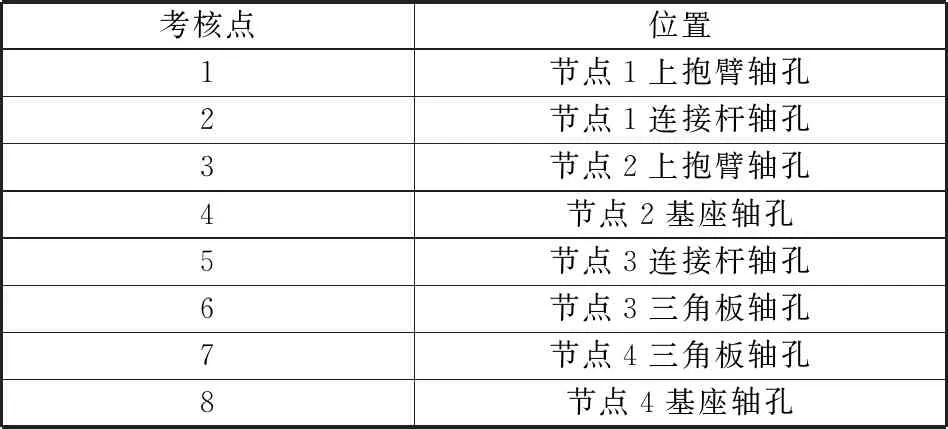

为了分析火箭发射架上夹钳在不同工况下的应力变化情况,在节点1~节点4处设置八个考核点,考核点位置见表2。

表2 考核点位置

考虑火箭发射架上夹钳自身功能及工况,将荷载分为重力荷载和作业荷载。重力荷载主要为火箭发射架上夹钳自身的重力,在Abaqus软件中可以以施加重力场的方式自动得到。对于工况1作业载荷,火箭在运输过程中突然加速或遇到路面颠簸,火箭的质量为138.5 t,火箭对火箭发射架上夹钳的作用取30%竖直加速度。对于工况2作业载荷,火箭起竖92°,火箭对上夹钳的作用取1.2倍动荷载因数。

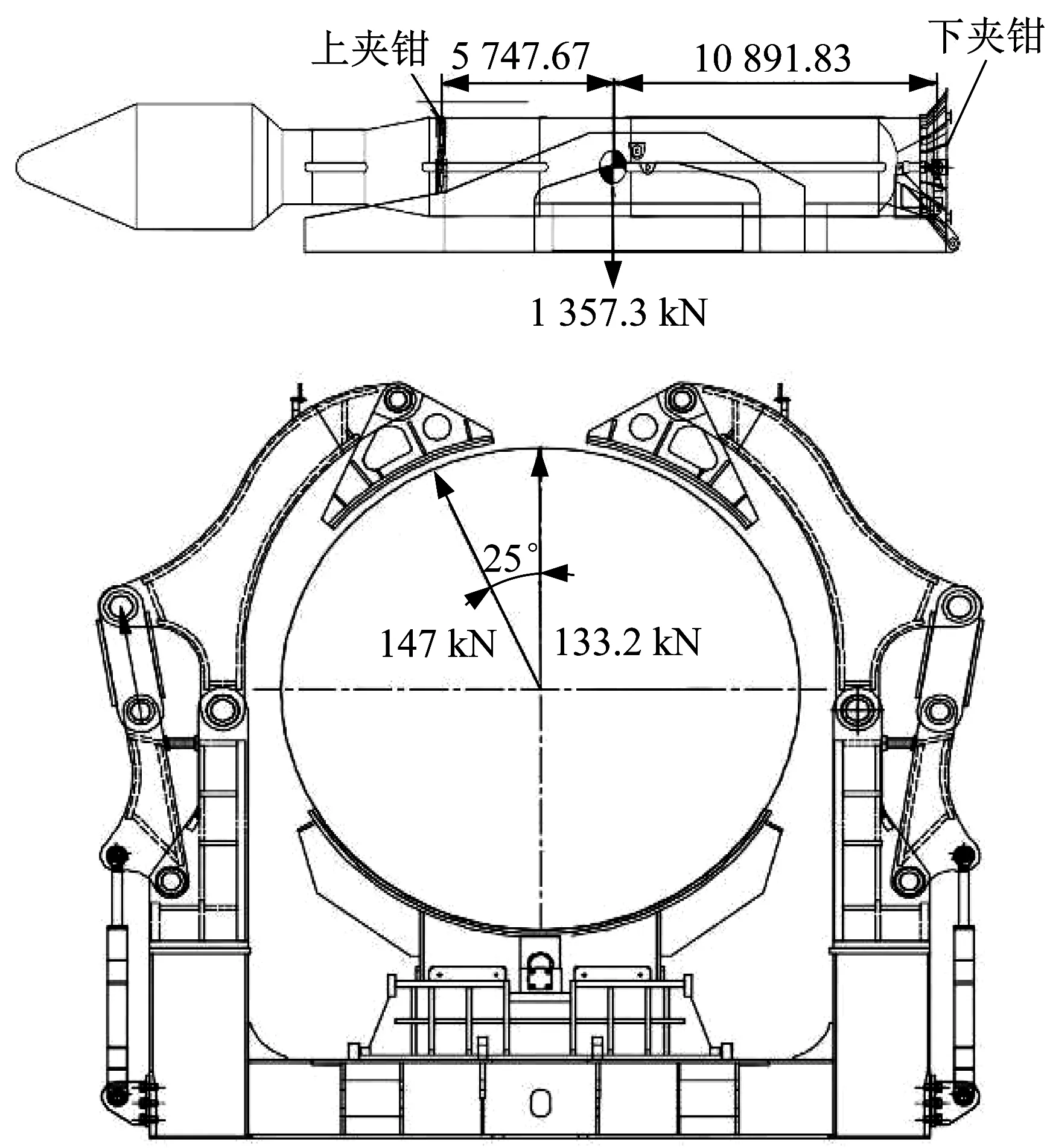

工况1如图3所示。

火箭重力为1 357.3 kN,火箭发射架上夹钳质心与火箭质心的距离为5 747.67 mm,火箭发射架下夹钳质心与火箭质心的距离为10 891.83 mm,火箭对火箭发射架上夹钳质心的竖向力为x,火箭对火箭发射架下夹钳质心的竖向力为y,于是有:

x+y=1 357.3×0.3

(1)

5 747.57x=10 891.83y

(2)

解得x为266.54 kN,y为140.65 kN。则火箭发射架单侧上夹钳竖向力为133.27 kN,火箭质心指向压箭板受力为147 kN。

▲图3 工况1

工况2如图4所示。同理计算得到火箭质心指向压箭板受力为20 523 N。

▲图4 工况2

通过以上计算,得到工况1设计载荷为147 kN,工况2设计载荷为20 523 N,均施加于压箭板处。工况1各考核点施加的载荷见表3,工况2各考核点施加的载荷见表4。

表3 工况1考核点载荷

表4 工况2考核点载荷

除对各考核点施加荷载外,对各个构件的轴孔分别约束X轴、Y轴、Z轴三个方向的平动自由度,基座X轴、Y轴、Z轴三个方向的平动自由度约束于底面。

4 分析结果

火箭发射架上夹钳为轴对称结构,因此在结构强度分析时仅对一侧进行分析即可。根据火箭发射架上夹钳的工况,许用应力σallow为:

σallow=σs/Fs

(3)

式中:σs为材料的最小屈服强度;Fs为安全因数,工况1取2.0,工况2取4.0。

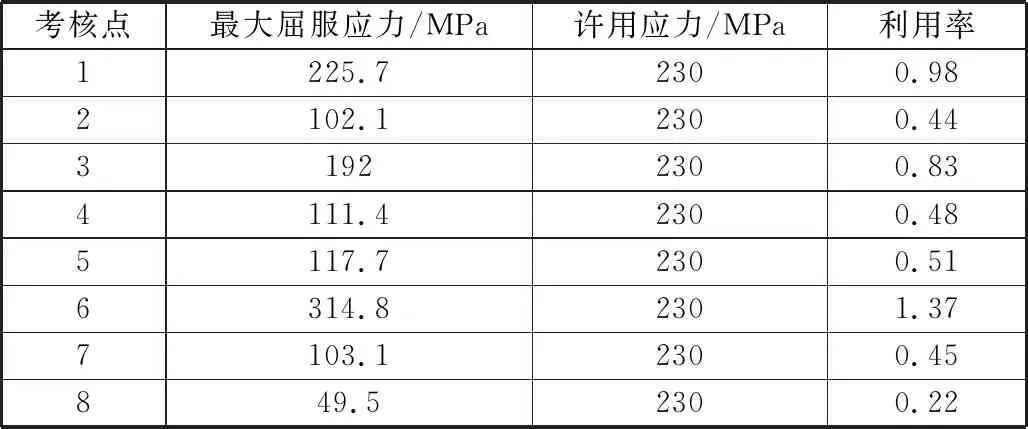

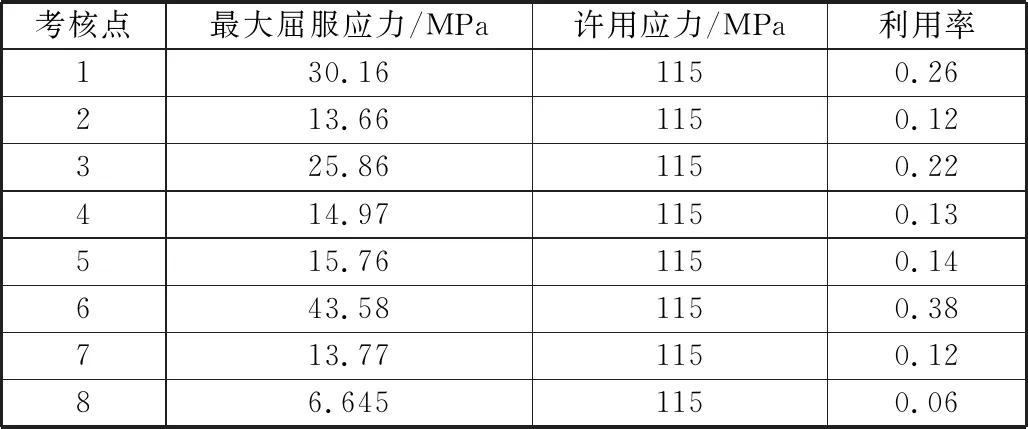

工况1火箭发射架上夹钳各考核点应力校核结果见表5,工况2火箭发射架上夹钳各考核点应力校核结果见表6。

表5 工况1考核点应力校核结果

表6 工况2考核点应力校核结果

由表5可知,工况1考核点6,即节点3三角板轴孔位置的最大屈服应力为314.8 MPa,大于许用应力,不满足材料强度要求,对应应力分布如图5所示。其余各考核点最大屈服应力均小于许用应力,满足材料强度要求。

▲图5 工况1考核点6应力分布

由表6可知,工况2各考核点最大屈服应力均小于许用应力,满足材料强度要求。

通过对火箭发射架上夹钳不同工况进行强度分析,可以看出在火箭运输过程中,突然加速、路面颠簸的情况对火箭发射架上夹钳结构的影响较大,存在不满足2倍安全因数条件下许用应力的情况。在火箭起竖过程中,火箭发射架上夹钳不受力,火箭起竖92°时火箭发射架上夹钳结构完全满足4倍安全因数条件下的许用应力。

5 结构优化

在对火箭发射架上夹钳结构进行强度分析时,工况1考核点6,即节点3三角板轴孔下侧出现应力集中现象,最大屈服应力不满足材料强度要求,容易导致轴承承载力过大,使火箭发射架上夹钳产生卡滞现象。并且轴承材料不易选择,还会增大液压油缸的推力。对此,需要对火箭发射架上夹钳结构进行优化,具体提出三种优化方案。

在火箭运输过程中,路面颠簸对压箭板的力是不变的,各个节点的受力由考核点2至考核点4,即节点1连接杆轴孔至节点2基座轴孔的力臂大小决定。因此,优化方案1为将上抱臂外侧轴孔向外移动,增大力臂长度,进而减小节点受力。同时对三角板结构进行修改,使火箭发射架上夹钳结构满足要求。

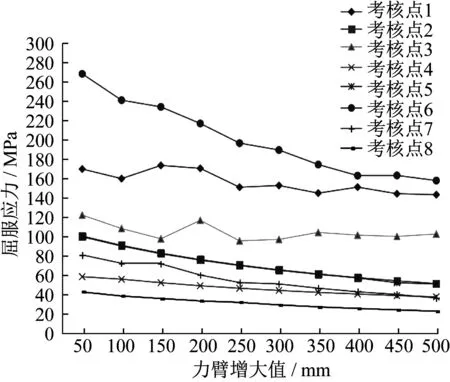

为了校核力臂长度增大对各节点轴孔应力的影响,以50 mm为增量进行分析,确认是否满足材料强度要求。由于采用三平测试发射模式,因此考虑火箭在水平运输时整个火箭发射架上夹钳外侧与门单侧预留边界,取300 mm。各考核点屈服应力随力臂长度增大的变化情况如图6所示。

▲图6 考核点屈服应力随力臂长度增大变化情况

由图6可以看出,考核点6,即节点3三角板轴孔位置的屈服应力在力臂长度增大150 mm时满足材料强度要求,为228.6 MPa。考虑到火箭发射架上夹钳与技术厂房的通道限制,优化方案1力臂长度增大的范围为150~300 mm。其余考核点屈服应力随力臂长度的增大有减小趋势,并均满足材料强度要求。优化方案1是针对火箭发射架上夹钳结构整体进行优化。

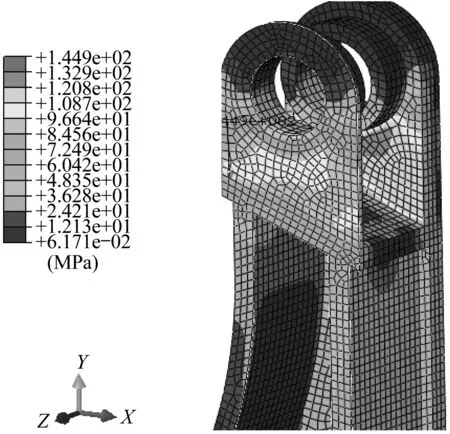

优化方案2为对不满足材料强度要求的区域进行个别加强处理,将考核点6,即节点3三角板轴孔周边应力最大区域的钢板厚度增大10 mm,同时不对其它构件产生影响。优化后工况1考核点6应力分布如图7所示,满足材料强度要求。

▲图7 优化方案2工况1考核点6应力分布

优化方案3为将三角板的材料更改为许用应力标准更高的材料,如许用应力为690 MPa的钢材。工况1考核点6最大屈服应力为314.8 MPa,按照2倍安全因数考虑,材料许用应力应不小于629.6 MPa,因此选用许用应力为690 MPa的钢材满足要求。

综合以上分析,优化方案1从火箭发射架上夹钳结构整体出发进行优化,通过增大力臂长度减小节点受力,使轴承承载力和下部液压油缸推力减小。优化方案2、优化方案3从局部区域出发,对高应力区域增大钢板厚度或对三角板采用高强度钢材来满足强度要求。优化方案2不会对其余构件产生影响,也不会在很大程度上增大火箭发射架上夹钳的重力。优化方案3既满足材料强度要求,又不会使火箭发射架上夹钳质量增大,但是对成本和材料可焊性的要求较高。

6 结束语

笔者对火箭发射架上夹钳结构进行强度分析和优化,通过有限元方法分别从火箭发射架上夹钳结构整体因素与局部区域因素出发,提出上抱臂外侧轴孔外移增大力臂长度减小节点受力,高应力区域增大钢板厚度,改用高强度钢材共三种优化方案,解决三平测试发射模式下由于应力集中出现的卡滞问题,并且在一定程度上减小液压油缸的推力。