智能手机前壳设计方案研究

林协源

(维沃移动通信有限公司,广东 东莞 523859)

0 引言

随着科技的快速发展,在短短20多年的时间内,手机从功能机时代跨越到了智能机时代,前前后后都发生了翻天覆地的变化。手机背面先后出现过单一材质或喷涂塑胶后盖、金属后盖、复合塑胶后盖和无机非金属后盖(主要指玻璃和陶瓷)等。手机正面屏幕无论从黑边大小、视窗大小再到屏幕材质、发光原理,都有了长足的发展。在手机前后两面外观受到充分关注时,还有部分外壳料因为外观面积比较小常常容易被消费者忽略,如在屏幕和主板之间的壳料(后续统称前壳)。虽然前壳对外观的重要性相比后盖和屏幕要小些,但在整机里的结构作用却十分关键,是保证屏幕、主板可靠性和电池安全等的重要基础,是保证手机结构可靠性的关键零部件。

智能手机前壳的材质基本可以归纳为塑胶材质、塑胶+金属材质两大类,后者又可分为塑胶+金属嵌件、一体式金属中框两类。

本文主要从不同材质对应壳料设计方案、壳料间的配合和整机相关方案等方面进行梳理和总结。

1 纯塑胶前壳

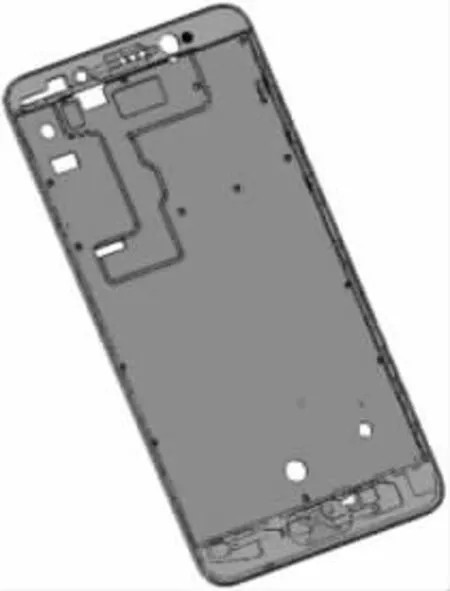

功能机阶段,除了前壳,手机的其他主要壳料基本都是塑胶材质。智能机阶段,全塑胶前壳主要出现在早期小屏阶段(4 in及以下)。如今采用塑胶前壳的手机基本都是低端智能手机。

此类前壳分为喷涂和不喷涂的两种。喷涂的位置主要集中在能触摸到的外观区域。不喷涂的素材前壳多采用PC或PC+ABS注塑而成。喷涂前壳可采用PC、PC+ABS或PC+GF等材质。

PC材料力学强度好、耐冲击性强、成型精度高、尺寸稳定,成型收缩率基本为0.5%~0.7%,流动方向和垂直方向的收缩基本一致[1]。其收缩率计算公式为

式中:S为收缩率;L0为室温时的模具尺寸;L为室温时的塑胶尺寸[2]。

PC+ABS通常比例为7:3,具体不同牌号有些许差异。PC+GF(玻璃纤维)主要是为了提升PC原有的强度和耐热性(防火等级高)。具体材质的选择取决于前壳的相关设计和性能需求,选择的逻辑为流动性:PC+ABS≥PC≥PC+GF;强度:PC+GF≥PC≥PC+ABS。

考虑到纯塑胶前壳的强度和注塑成型等因素,电池仓的塑胶厚度通常要做到0.65 mm或以上,电池仓两侧尽量设计骨位以增加其强度。前壳和后壳(主板和后盖之间的壳料)四周用扣位和插骨配合,内部则用螺钉锁紧。基于成本导向,螺钉采用自攻牙螺钉,即前壳只需留光孔,此类结构特征简单,成型工艺简单。采用纯塑胶前壳的手机天线多用0.15 mm厚的钢片冲压而成,如图2所示。钢片天线通过后壳上的塑胶骨位热熔后固定,通过冲压出的弹性特征与主板接触传输信号。

图2 钢片天线图

此类纯塑胶的前壳,在手机屏幕越来越大的潮流下,早已不再适用,取而代之的是塑胶+金属前壳。细分之下有塑胶+金属嵌件前壳、一体式金属中框两大类。

2 塑胶+金属嵌件前壳

在塑件+金属嵌件方案的前壳上,手机外观部分都是塑胶,金属嵌件作为其“骨骼”嵌套在塑胶中间。此料前壳大致可分为两种:塑胶+钢片嵌件前壳、塑胶+镁铝合金嵌件前壳。塑胶+镁铝合金嵌件前壳又可分为镁铝合金做天线和不做天线两种。

2.1 塑胶+钢片嵌件前壳

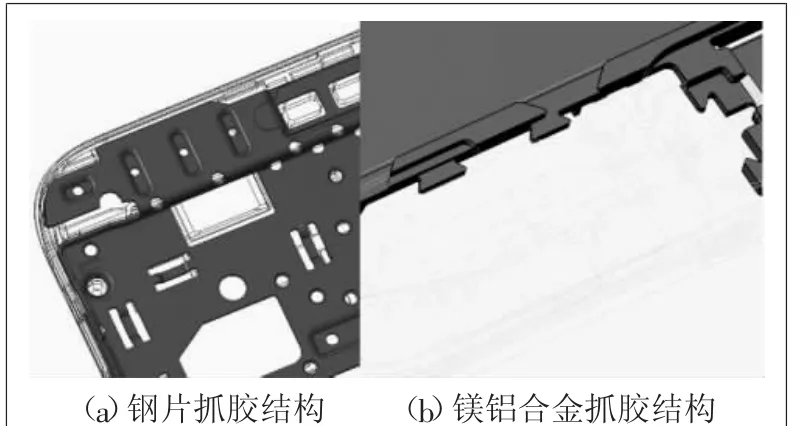

图3所示为以钢片为嵌件的前壳。采用此类前壳,强度比纯塑胶前壳提升较多,手机屏幕可达到5 in及以上。为保证整机强度,钢片厚度通常为0.4 mm,通过连续模冲压而成,成型效率高。因塑胶和钢片不相熔,两者的结合需要通过钢片上的抓胶结构实现。常用的抓胶结构有沉台通孔和沉槽等(如图5(a))。

塑胶材质多与纯塑胶前壳一致,外观面多为模具直接成型的高光面。材质为PC+GF时,高光面容易出现浮纤的情况,故采用此材质的前壳外观面一般比较小或者增加喷涂。因嵌件的存在,塑胶收缩率不能按理论值计算,需基于实际结构调整,甚至个别方向无需考虑收缩问题。

此类前壳和纯塑胶前壳多见于屏分为触摸盖板和LCD两部分的手机上。LCD自带金属框,通过导电双面胶固定和接地,盖板则通过双面胶粘接固定(双面胶同时压住LCD金属框边缘)。与采用塑胶前壳的手机一样,螺钉仍为自攻牙螺钉。此种结构虽然成型简单,但锁牙转矩需严格控制,松紧多次后螺钉容易滑牙。天线形式除了上述的钢片天线,还会采用柔性电路板(FPC)和LDS天线(采用激光直接成型技术,在塑胶表面活化出电路线图)这两种,这两种天线工艺复杂,成本较高,是目前应用最广的两种方案。

2.2 塑胶+镁铝合金前壳

图4为以镁铝合金做金属嵌件的前壳,图6为同样以镁铝合金做前嵌件的不同形式的前壳,为了区分方便,后者称为一体式塑胶中框。两者有个明显区别:侧面是否有外观特征,如按键孔和出音孔等。

图4前壳的塑胶和金属同样无法互熔,需要通过嵌件的抓胶结构(如燕尾槽)实现相互结合(如图5(b))。相比图3类前壳,其优势在于镁铝嵌件通过压铸(在高压作用下,使液态或半液态金属以较高的速度充填压铸模腔,并在压力下成型和凝固而获得铸件的方式[3])而成,很多前壳特征可通过模具直接成型,中间区域无需考虑两种材质的结合问题,且比强度(材料的抗拉强度与材料密度之比)更优。

图3 带钢片嵌件前壳

图4 带镁铝合金嵌件前壳

图5 抓胶特征

相比上述前壳,此类前壳结构强度进一步提升。屏幕开始选用厚度更具优势的全贴合屏(可改善分体式屏幕内部反光问题)。在屏幕不断进步的同时,屏下技术(如光电指纹大规模应用)装配工艺都在不断提升:屏由双面胶固定切换到胶水固定,使得屏幕四周的黑边宽度更小。基于上述几点,整机可做到更薄,屏幕显示区尺寸更大。

电池亦是从这时开始从硬包电池转换到软包电池,电池安全性能大大提升。此类壳料的螺孔螺纹成型方式也有所不同,金属部分的螺牙通过攻丝而成,塑胶部分的螺纹则通过热熔螺母实现。螺钉的锁紧力和螺孔寿命大大提升。

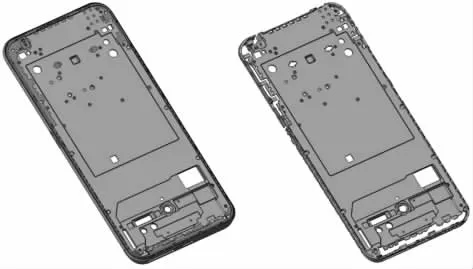

图6为一体式塑胶中框及其金属嵌件(嵌件多为铝合金)。与上述前壳相比,除了外观部分面积特征更多和外观工艺更复杂外,还有一点比较大的差异:金属嵌件充当天线。此点与后续提及的一体式金属中框相同又有所不同。

此类嵌件与图4类嵌件类似都是通过压铸而成,成型效率高。不同的是,此类嵌件在塑胶注塑成型后,需要将防止充当天线部分的金属在注塑时变形甚至开裂的连料用CNC加工掉。另外,该一体式塑胶中框外观必须喷涂,可做到类金属效果。

采用图1~图4类前壳方案的手机,后盖(手机背面外观件)通常与后壳相互配合,外观明显可见三大件;亦可后盖包住后壳与前壳配合,外观只见两大件。此类手机,后盖几乎都是通过扣位+止骨的方式与其他壳料组装到一起;图6类前壳,后盖则通过双面胶直接粘接在其上。

图1 塑胶前壳

图6 一体式塑胶中框

3 一体式金属中框

如图7所示,为一体式金属中框和其金属部分。此中框与一体式塑胶中框结构形式非常接近,最主要的区别是金属中框外观面材质是主要是金属(外观有明显有断缝,此为天线需求),塑胶中框外观面全是塑胶(断缝在塑胶内部,不显于外观)。此两类中框对应着铝合金的两种分类:变形铝合金和铸造铝合金[4]。与前面的前壳相比,此两类中框开始搭载3D 曲面屏幕,其中一体式金属中框多出现在中高端机型上,塑胶一体中框多用在中端机型。

图7 一体式金属中框

金属中框的材质通常为PBT+变形铝合金(安卓手机常用),其中塑胶和铝合金的结合工艺俗称纳米注塑,两者的结合力要远优于上述各种方案。外观颜色效果通过阳极氧化而成。按照国家标准,铝阳极氧化的定义是一种电解氧化过程,在该过程中铝或铝合金的表面通常转化为一层氧化膜,这层膜具有防护性、装饰性及一些其他的功能[5]。此类中框大部分特征由CNC加工而成,设计时需着重考虑加工刀具的大小,优化加工时长。而上述几种前壳,则需注重特征的肉厚(缩水问题)和模具强度(模具寿命)。

4 结语

手机前壳的设计方案已相对成熟,目前主流的设计方案基本为图4、图6和图7三类前壳,图1和图2类在大屏时代基本不采用。采用不同的前壳,整机的壳料拆件形式有所区别,对应的天线方案差异比较大,覆盖的机型价位也不尽相同。总的来说,一部手机选用哪种前壳,具体需要根据手机本身的定位做相应选择。