巡天任务复杂工况下超静平台作动器疲劳寿命评估

叶田园,庞贺伟,周元子,宗 红,刘守文,唐宇航,郝仁剑

(1. 北京卫星环境工程研究所, 北京 100094; 2. 中国空间技术研究院,北京 100094;3. 北京控制工程研究所, 北京 100094)

0 引 言

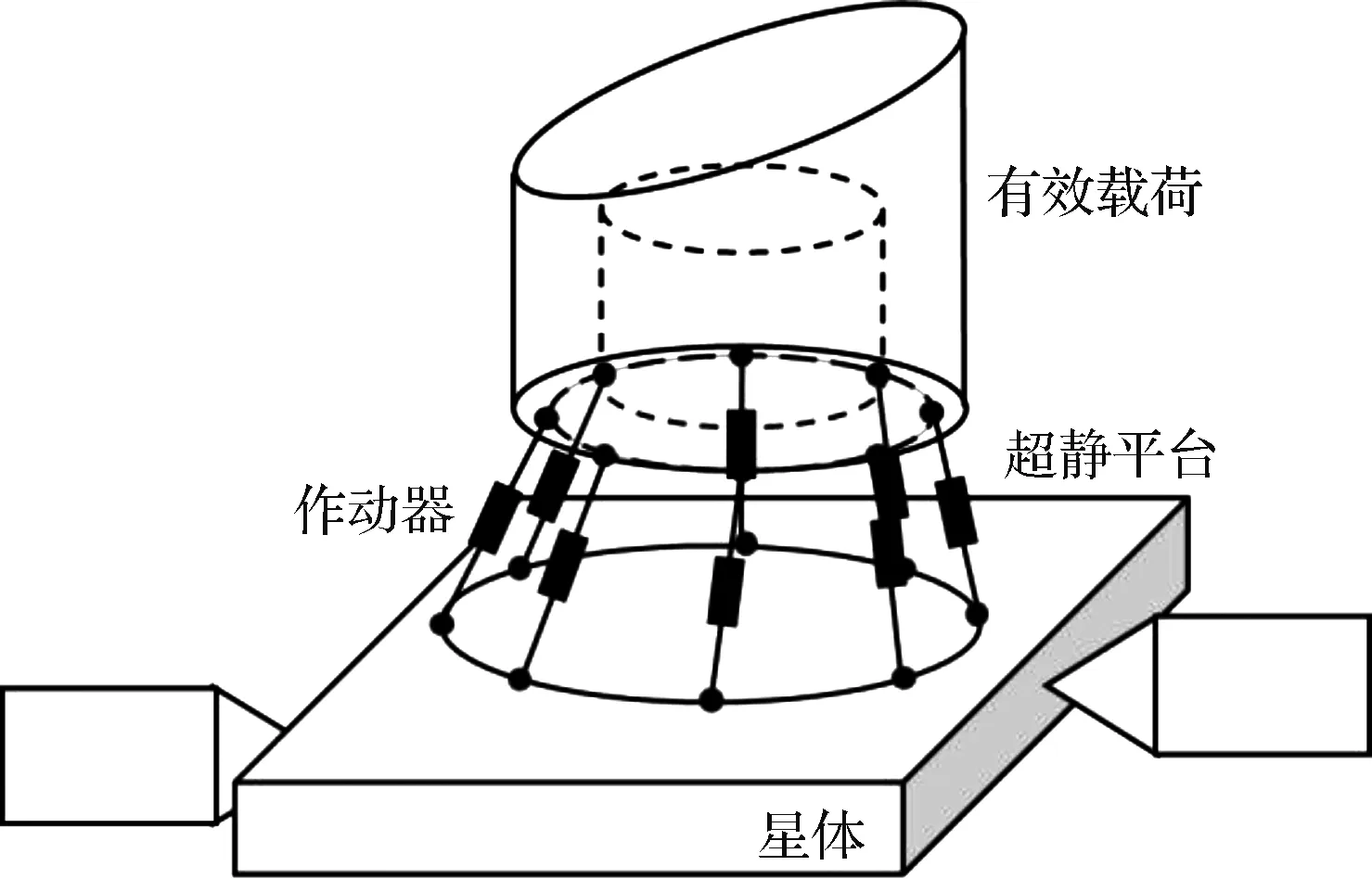

空间站巡天观测任务对航天器的控制精度提出了极高的要求[1],为抑制太阳翼、控制力矩陀螺等引起的低频振动和高频抖动对航天器指向精度和稳定度的影响[2],通过在航天器本体和巡天观测载荷之间增加一级具有隔振、抑振和主动指向能力的超静平台[3],构成多级复合控制,减小航天器振动及扰动向载荷传递。典型的航天器超静平台系统采用多个并联的作动器构成Stewart平台[4],如图1所示。

图1 超静平台结构示意图[1]Fig.1 Ultra-quiet platform[1]

超静平台作动器需能稳定且精确地输出控制所需的力和位移,并具备减隔振功能,是超静平台的关键核心部件,要求具备长寿命、高可靠特性。巡天任务工况具备复杂性和多样性特点,作动器在轨工作过程不仅需执行控制器的位移输出指令,还受到各种来自航天器的振动及扰动,平台上多个作动器具有不同的输出位移。按照在轨15年设计寿命,作动器经历的各种机动工况次数多达上百万次,在轨潜在失效以疲劳失效为主。作动器在地面需进行充分的疲劳寿命评估对在轨寿命进行考核和验证。如何进行合理有效的、符合在轨实际服役工况的寿命试验及评估是产品研制过程中面临的一个重要课题。

传统的空间机构寿命分析方法大多针对结构材料的疲劳失效模式建立相应的寿命预测模型[5-6],或是对机构寿命试验数据进行统计分析建立寿命分布模型[7]。空间机构寿命试验多依据经验取最大包络条件对机构或零部件进行加载,结合材料概率-应力-寿命(P-S-N)曲线给出该定幅载荷下的概率疲劳寿命[8]。但传统的经验模型和方法难以适应超静平台作动器在轨工况和载荷的复杂性、多样性,进而无法进行真实有效的寿命评估。

针对工程中常见的承载构件疲劳寿命评估问题,许多学者从不同角度进行了研究[9]。Jung等[10]给出了曲轴结构疲劳寿命试验方法及相应的寿命分布模型;傅惠民等[11]针对对数正态分布疲劳寿命模型,提出了异方差回归的寿命数据整合方法;王正等[12]基于应力-强度干涉理论对发动机零部件的失效行为表达方法进行研究,建立了可靠寿命计算模型;Benasciutti等[13]假设外部载荷为稳态宽带非高斯过程,给出了基于功率谱的疲劳损伤分析方法;Rathod等[14]从疲劳损伤角度,提出了“累积损伤-临界损伤”干涉的疲劳寿命评估模型;安琪等[15]通过损伤等效将变幅应力转化为恒幅应力,结合应变能密度理论,进行了车体疲劳寿命评估;Zhu等[16-17]在上述理论的基础上建立了涡轮盘概率疲劳寿命评估的通用流程。目前对于承载构件的疲劳寿命研究大多集中在车辆、航空领域[18-19],由于航天器机构具有工况复杂、长寿命、高可靠、小子样等特性,上述理论方法的应用难度较大,且适用范围有限。对于以超静平台作动器为代表的、具有循环载荷特征的航天器机构,针对其复杂在轨工况下疲劳寿命研究较少,缺乏有效可行的评价手段。

本文结合模型仿真分析、试验验证和数理统计规律等方法,首次提出了超静平台作动器疲劳寿命评估的技术途径。首先,进行巡天任务工况分析,开展超静平台物理试验,获取在轨典型工况下的作动器实测载荷数据;然后,基于实测载荷进行有限元仿真疲劳损伤系数计算,建立作动器累积损伤模型,针对平台上不同位置分布的作动器,推导基于损伤系数外推的概率疲劳寿命评估模型;最后,根据最大损伤系数对应工况编制疲劳试验载荷谱,开展作动器疲劳寿命试验,在模型正确性验证的基础上,外推得到超静平台各作动器概率疲劳寿命定量评估结果,为航天器超静平台作动器寿命试验和疲劳寿命评估提供可靠依据和有力指导。

1 在轨工况及实测载荷

1.1 巡天工况分析

在中国空间站应用和发展阶段,由大型空间巡天望远镜执行广域巡天观测任务,对宇宙天体及天文现象进行详细科学研究。航天器轨道高度约为400 km,轨道倾角约为42.5°,轨道周期约90 min,进动周期约60天,主要包括三种巡天观测模式:深度多色成像观测、极深度多色成像观测、无缝光谱观测。实现上述巡天观测需由航天器控制分系统通过多级复合控制实现,主要控制模式包括姿态机动模式、姿态保持模式、轨道控制模式。

航天器在轨执行巡天观测任务的过程如图2所示。国家天文台根据航天器当前时刻轨道位置和月球、地球、太阳方位,选择需要观测的天区,由航天器控制分系统进行姿态机动,光学载荷进行大角度天区切换或步进方式快速巡天,超静平台执行对应的大角度机动工况和小角度机动工况。完成天区选择后进行天文观测,航天器控制分系统执行姿态保持,光学载荷针对观测的天体成像,超静平台执行精确指向工况。在执行巡天观测任务的同时,还需要进行航天器的轨道控制,使得航天器按要求具备相应的轨道位置。

图2 航天器执行巡天观测任务过程Fig.2 Process of spacecraft performing astronomy survey missions

作动器是超静平台执行巡天任务的关键执行部件[20]。超静平台上分布多台状态相同的作动器,其工作原理如图3所示,当接收平台控制器发出的指令后,由内部的电机和隔振元件输出相应的力和直线位移,同时结合隔振元件的刚度特性实现精确指向和主被动隔振功能。

图3 超静平台作动器工作原理Fig.3 Working principle of ultra-quiet platform actuator

对应航天器在轨执行巡天观测任务的过程,超静平台作动器在轨期间主要有4种典型工况:小角度机动工况、大角度机动工况、精确指向工况、轨道控制工况(以下分别简称为工况1~4)。根据目前设想的巡天观测任务安排,超静平台作动器每年累计机动约7万次,每轨安排约12次机动,其中小角度姿态机动5次,大角度姿态机动7次,每次机动后均进行一次精确指向。航天器在轨每月需进行2次轨道机动控制。超静平台作动器每轨各工况的时序安排如图4所示。

图4 工况安排Fig.4 Working condition arrangement

1.2 物理试验

为获取作动器在轨典型工况下的输出位移-时间历程,搭建了如图5所示的超静平台物理试验系统。

图5 超静平台物理试验系统Fig.5 Physical simulation test system of ultra-quiet platform

试验系统采用隔振地基屏蔽干扰频率;超静平台下安装面固定于多自由度激振台,上安装面与光学载荷底板连接;通过悬吊装置对载荷进行重力卸载,模拟在轨失重状态;通过多自由度宽频激振台设定频率和振幅提供激励,模拟星上扰动;通过光电自准直仪、激光测振仪、加速度计等测试验证超静平台工作性能;通过作动器内部位移传感器获取在轨典型工况下作动器的位移-时间历程数据,如图6所示。

图6 作动器位移-时间历程Fig.6 Actuator displacement-time history

在四个典型工况中,工况1的位移载荷表现为密集的随机性载荷,工况3表现为散乱的随机性载荷,工况2表现为单次大幅值激励的位移载荷,工况4则为规律的重复性激励载荷的叠加。

2 概率疲劳寿命模型

2.1 损伤系数计算

超静平台上不同位置安装的八个作动器在轨具有不同的位移历程,因而具有不同的疲劳损伤累积过程。根据Miner累积损伤准则,假设在第l级应力水平σl下的循环次数为nl,根据材料的S-N曲线方程对各级疲劳载荷下的总损伤Da进行计算:

(1)

式中:σl,nl,Dl分别为第l级载荷下的应力幅值、循环次数、疲劳损伤值;m,C为S-N曲线方程参数。

采用ANSYS对超静平台作动器进行实体单元建模,施加位移载荷序列,结合nCode-DesignLife疲劳分析软件进行作动器损伤计算,根据作动器各关键零部件所采用材料的力学及疲劳性能获取在各个工况下的损伤分布。根据仿真分析结果,作动器的疲劳危险点位于其内部隔振元件的直线段根部,对该点处在各个工况下的累积损伤值进行计算,并对损伤时间进行归一化处理,形成如表1所示的损伤矩阵。

表1 超静平台各作动器损伤量(等效在轨一个月)Table 1 Damage amount of actuators (equivalent to one month on orbit)

(2)

(3)

2.2 累积损伤建模

对于第i个作动器,其疲劳损伤累积过程可由所定义的损伤系数表示为:

(4)

式中:ti为归一化后的损伤累积时间,r为材料参数,当r取1时,即为Miner模型。

(5)

作动器的疲劳失效过程是疲劳损伤随着时间增加而不断累积的过程,当损伤累积D(t)达到临界损伤Dc时,即发生疲劳失效,已知疲劳寿命服从对数正态分布,采用概率密度函数转换方法[22],如图7所示,由阴影区域面积相等可得:

(6)

图7 累积损伤建模示意图Fig.7 Diagram of cumulative damage modeling

得到Dc的分布函数为:

(7)

则Dc的概率密度函数为:

(8)

即临界损伤Dc服从对数分布,给出其统计特征参数如下:

(9)

图7中辅助线a,b分别为累积损伤分布的1-σ和中值趋势线,可在文献[14]的基础上通过两者的斜率ka,kb求得损伤累积过程的标准差变化率kσ:

(10)

对于特定时刻t,其损伤量D(t)服从对数正态分布,其统计特征参数为:

(11)

即可以根据不同的损伤系数得出相应作动器损伤量随时间变化的过程。

2.3 概率疲劳寿命建模

令f(tc)为在轨工作应力下的寿命分布概率密度函数,f(t)为在轨工况下运行时间的概率密度函数。此时作动器的疲劳可靠度可表示为:

(12)

由于不同的作动器其工作应力不同,从而具有不同的寿命分布,需要根据各自的寿命统计值建立相应的可靠度模型。而从疲劳损伤的角度,作动器失效时的临界损伤与工作应力无关,故可将作动器的可靠度定义为累积损伤小于临界损伤的概率。结合“累积损伤-临界损伤”干涉模型,建立作动器疲劳失效的极限状态函数:

G(t)=Dc-D(t)

(13)

G(t)=lnDc-lnD(t)

(14)

基于疲劳累积损伤服从对数正态分布的假设,对于给定时刻t,可靠度公式为:

(15)

将式(9)和式(11)代入式(15),有:

(16)

通过求解式(16)可以计算出作动器i不同可靠度下的概率疲劳寿命。进一步可以得出作动器i的失效概率密度函数fi(t)及失效率函数λi(t),即:

(17)

3 疲劳试验及寿命估算

3.1 试验载荷谱设计

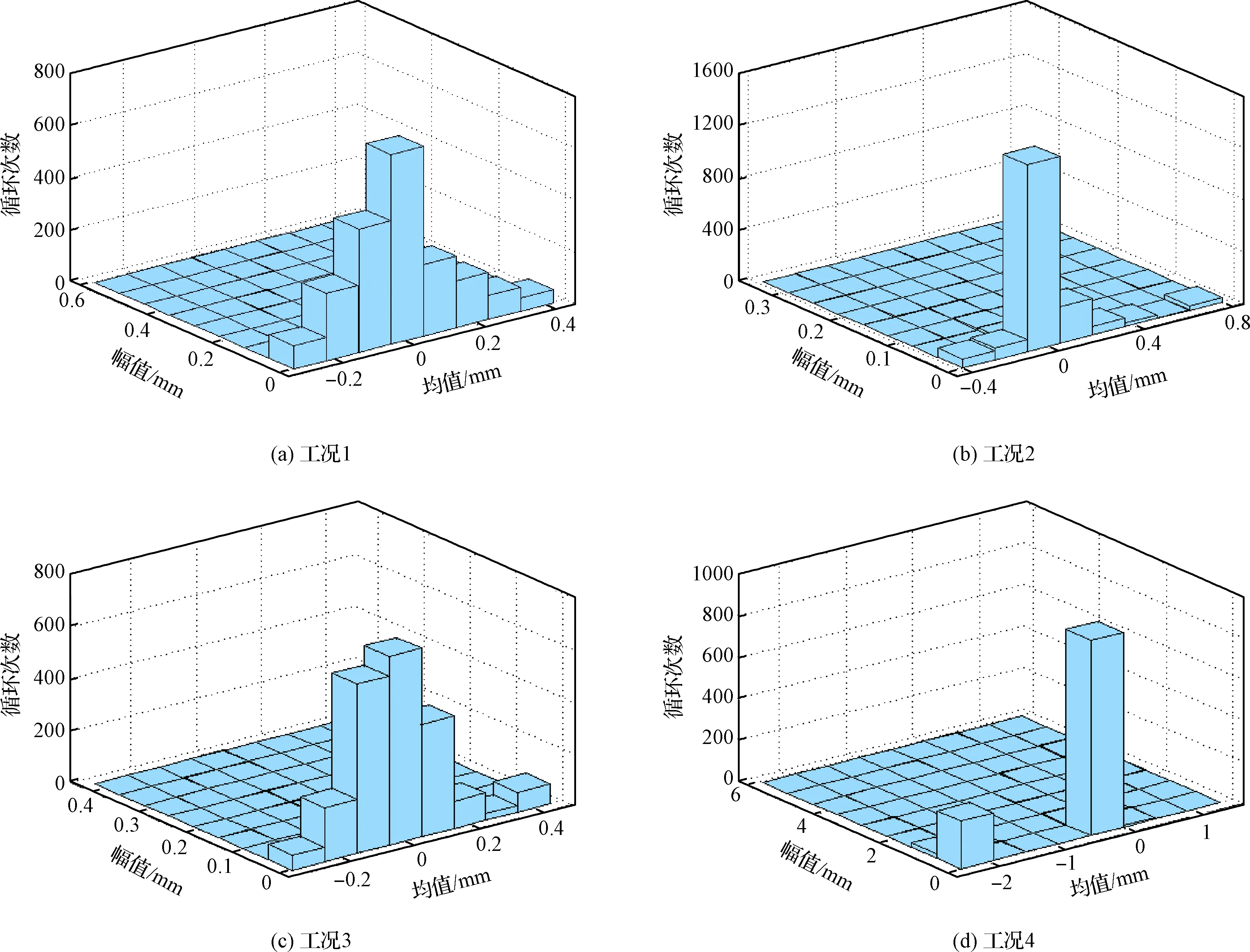

按照最大损伤系数对应的位移-时间历程进行疲劳试验载荷谱设计,即作动器4、5、3、8对应工况1~4的位移数据,采用雨流计数法[24],通过提取位移载荷的极大、极小值,把载荷时间历程按一定间隔规则化为不同均值和幅值的载荷循环以及相应循环的频次,如图8所示。

取最大幅值载荷的15%,对不能构成疲劳损伤的小幅值载荷进行了压缩处理[25-26]。根据Goodm-an公式将二维载荷谱等效为均值为零的一维谱[27-28],编谱得到的试验谱如表2所示。

综合考虑超静平台在轨工况特点,试验谱按照工况顺序(工况2—3—1—4),并对个工况载荷分别采用“低—高—低”的顺序进行加载,加载周期取周期最长的工况4(1个月)作为疲劳试验一个典型剖面的加载周期。

3.2 试验过程

基于疲劳试验载荷谱开展作动器疲劳寿命试验,如图9所示,试验件采用某型超静平台作动器电性产品,按照在轨运行状态安装在底板上,试验控制方式采用位移控制,试验频率为5 Hz,试件数量为8台。

以编制后生成的试验载荷谱作为输入位移信号,采用作动器内部的位移传感器测量实际运动位移,用于试验载荷谱位移闭环控制。采用激光位移传感器测量作动器顶部运动位移,监测产品状态,以判断作动器隔振元件及其他部件是否出现失效现象。

图8 作动器位移载荷均值-幅值二维雨流计数结果Fig.8 Two-dimensional rain-flow counting results of the mean versus amplitude displacement load of actuator

表2 一维试验谱(等效在轨一个月)Table 2 One-dimensional test spectrum (equivalent to one month on orbit)

图9 作动器疲劳寿命试验示意图Fig.9 Actuator fatigue life test

作动器隔振元件直线段根部危险点部位最先出现褶皱和微小裂纹,然后裂纹深度逐渐扩展,最终于危险点发生疲劳断裂,如图10所示。

对断口进行形貌分析,如图11所示,符合元件在应力循环下,疲劳性能下降导致高周疲劳断裂的形貌特性。元件疲劳裂纹萌生方式为表面裂纹萌生,上下扩展区均可见明显的扩展棱线,终断区位于断面中心。

3.3 试验结果及模型校验

疲劳寿命试验结果为作动器于不同时间点在隔振元件危险点处发生疲劳断裂,监测到疲劳断裂后记录当前时刻即为作动器的疲劳寿命值。采用对数正态分布对试验数据进行拟合,即疲劳寿命分布函数为:

图10 试验后元件疲劳断裂Fig.10 Component fatigue fracture after test

(18)

根据分布函数及参数估计结果,得到作动器的中值疲劳寿命:

图11 裂纹萌生断口形貌Fig.11 Fracture morphology of crack initiation

图12 疲劳寿命对数正态分布拟合结果Fig.12 Lognormal distribution fitting results of fatigue life

(19)

式中:u1-0.5为标准正态分布的1~0.5分位点。此处以中值寿命作为后续寿命评估的基准,即取疲劳寿命tc=46.79年。

分别采用本文模型(式(16))、Monte Carlo仿真以及疲劳试验结果(式(18))对最大损伤系数条件下的可靠寿命进行计算,结果如图13所示,以0.9可靠寿命为例,进行模型误差分析:本文模型与Monte Carlo仿真方法、疲劳试验寿命分布结果的相对误差分别为1.21%、8.19%,进一步证明了所提出模型的正确性。

图13 三种方法结果对比Fig.13 Results comparison of the three methods

相比较Monte Carlo仿真方法的计算时间会随着样本点数和计算精度的提升而大大增加,应用本文建立的解析模型进行寿命估算所需时间非常短,更能适应复杂多样的工况条件。而相对于疲劳试验确定寿命分布的方法,本文模型可以根据最大损伤系数作动器的试验结果,外推得到其他损伤系数作动器的寿命估算结果,具有很好的拓展性,节省了开展真实产品试验的样本量。

3.4 概率疲劳寿命估算

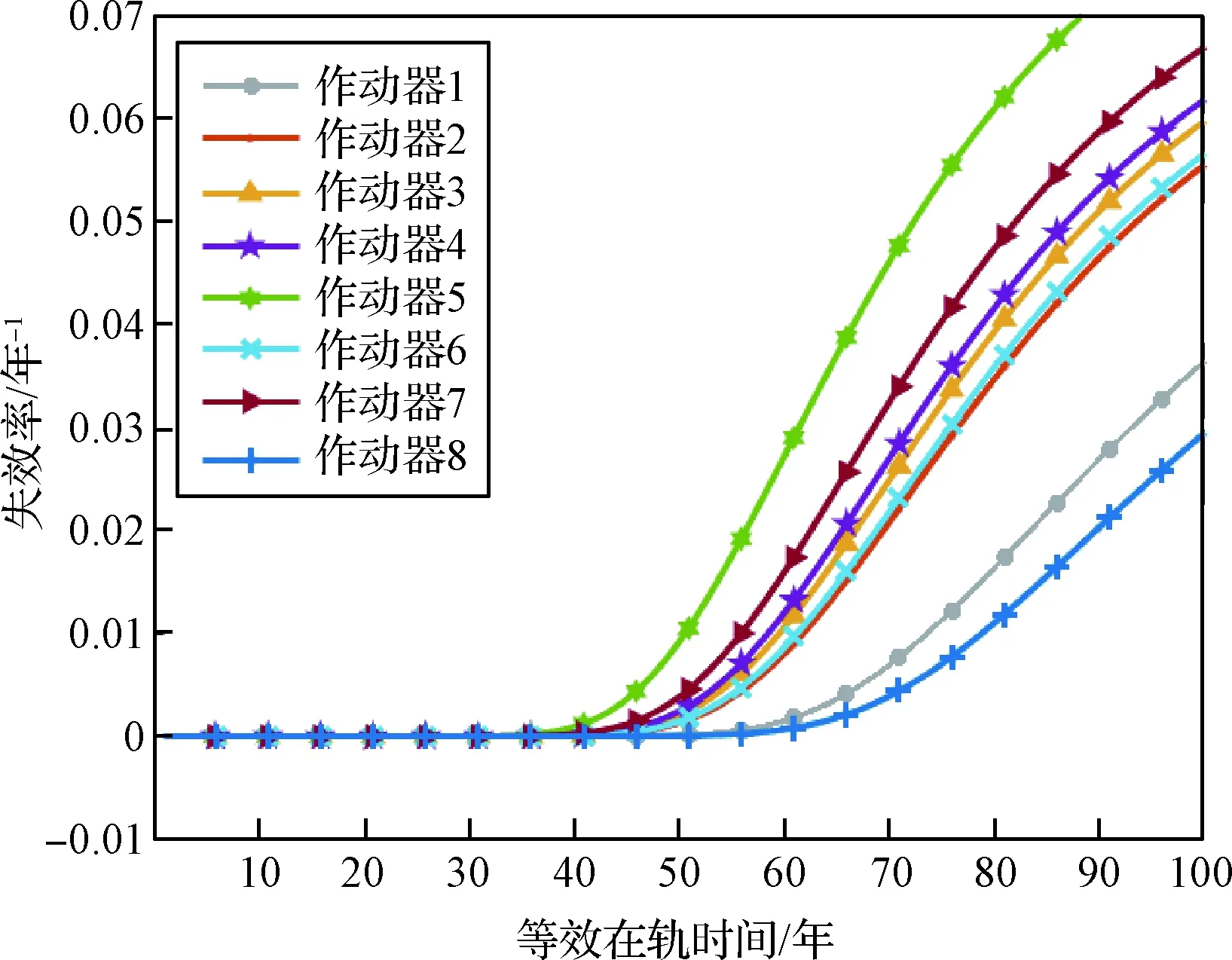

采用本文模型基于损伤系数进行外推,分别计算得到超静平台上各个作动器的可靠度随在轨时间的变化规律(图14)、失效概率密度函数(图15)、失效率函数(图16)。

图14 作动器可靠度函数Fig.14 Actuator reliability function

图15 作动器失效概率密度函数Fig.15 Actuator failure probability density function

图16 作动器失效率函数Fig.16 Actuator failure rate function

结合上述计算结果,给出各作动器的概率疲劳寿命如表3所示。

上述结果表明:随着在轨时间的增加,超静平台作动器的可靠度逐渐降低,且失效率呈现出“先平缓,后增大”的变化趋势,对应于“浴盆曲线”的“偶然失效期”和“耗损失效期”两个阶段。超静平台上的多个作动器具有不同的疲劳寿命,其0.999可靠寿命区间为[36.9, 55.0]年,平均可达到实际设计指标的三倍,具有较大的寿命设计裕度和良好的疲劳性能,为型号产品的有效使用和延寿利用提供了理论依据和数据支撑。

表3 各作动器概率疲劳寿命Table 3 Probabilistic fatigue life of the actuators (年)

4 结 论

本文以超静平台作动器为研究对象,建立了巡天任务复杂工况下的疲劳寿命评估技术途径:

1) 基于超静平台作动器执行巡天任务工况统计分析,开展了典型任务工况的超静平台物理试验,获取了相应工况下的作动器位移实测载荷谱,具有一定的代表性。

2) 基于“累积损伤-临界损伤”干涉理论进行作动器累积损伤建模,推导了基于损伤系数外推的超静平台作动器概率疲劳寿命解析模型,可计算出平台上不同作动器可靠度、失效率的变化规律以及概率疲劳寿命。

3) 根据最大损伤系数对应工况进行疲劳试验载荷谱设计,形成了一套具有复杂工况特性的在轨航天器产品地面疲劳寿命试验方法,对同类产品在研制阶段开展疲劳寿命地面试验评估具有积极的借鉴意义。

本文提出了巡天任务工况下超静平台作动器疲劳寿命评估的通用方法,兼顾理论创新和工程应用,为超静平台作动器可靠高效执行指向隔振任务提供了良好的技术支撑。