扭转微动多冲疲劳失效初论

朱孝录

(1. 北京科技大学,北京 100083;2. 沃德传动(天津)股份有限公司,天津 300409)

0 引言

在科学技术研究的道路上,往往有这种情况:发现某种事物从未见过的意外现象,经过初步分析,也知道这种现象可能与某种影响因素有关,但是却不知道产生这种意外现象的真正原因(机理)。也就是常说的“知其然,不知其所以然”。只有进行深入细致地研究,才能揭开实物发展的真正原因。

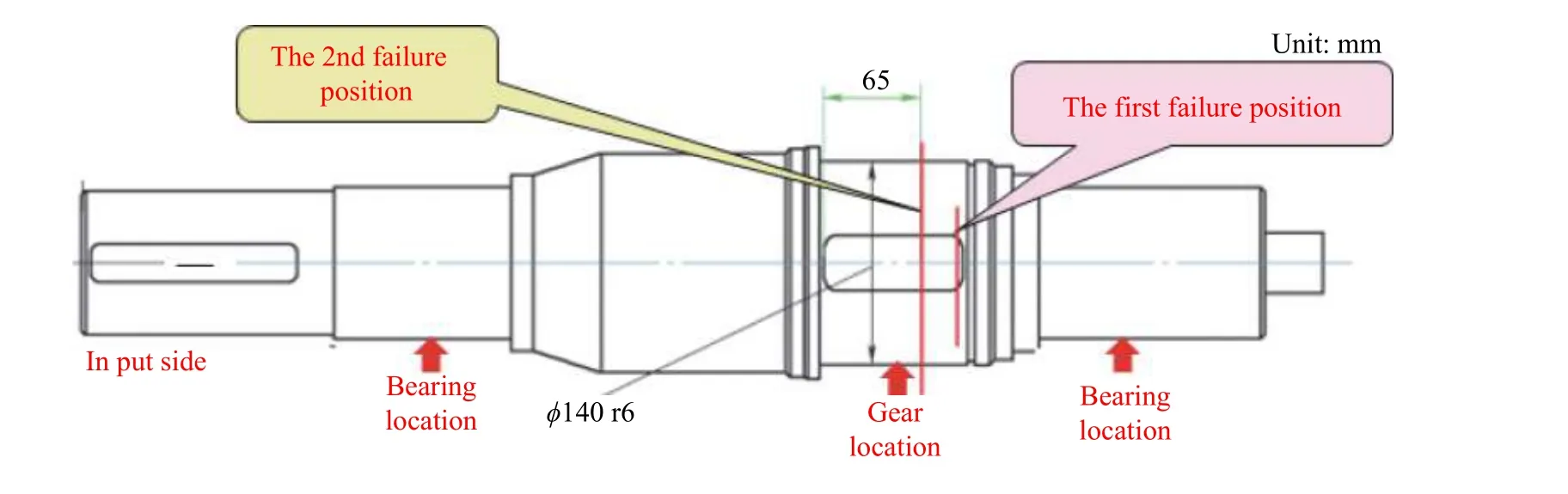

本研究中的减速机扭转微动多冲疲劳失效就是此现象的一个典型案例。减速机的机构简图见图1。减速机高速轴输入功率为2986 kW,转速为1413 r/min,传动比为35.154。使用了2、10 a 的2 台减速机分别由于高速轴剥裂和断裂而导致失效。高速轴形状和第1 次开裂、第2 次断裂的部位示意图见图2。

图1 减速机的机构简图Fig.1 Schematic diagram of a reducer

图2 高速轴的形状及失效位置示意图Fig.2 Schematic diagram of the shape and failure position of the high-speed shaft

经对该减速机进行失效分析可知,由于轴同孔、键同键槽之间存在微动,产生微动磨损,破坏轴的光滑表面,在多次冲击载荷作用下,引发轴的开裂和断裂。减速机高速轴的失效与微动磨损、多次冲击和疲劳有关,因此,该类型的断裂是否可称之为“扭转微动多冲疲劳失效”?根据国内外文献检索结果可知,目前对于这种失效形式的失效案例和失效机理还知之甚少,这是本文讨论的主要内容。

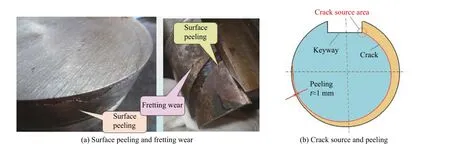

轴第1 次失效的开裂形貌见图3。从图中可以看到:开裂的疲劳源在键槽的拐角处(图3a),但该裂纹并不深入轴心,而是沿圆周扩展;在键槽的对称位置还可以隐约看到尚未形成裂纹的材料损伤痕迹(图3b);除了该主裂纹外,在轴的表面还可见其他的小裂纹(图3c)。这些细微裂纹是由于轴表面微动产生的,具有微动疲劳的特征。

图3 轴第1 次失效开裂的形貌Fig.3 Morphology of the first failure crack of the shaft

起源于键槽底部拐角的裂纹,在微动磨损和疲劳损伤作用下造成轴的剥裂(Peeling)失效。轴表面有一薄层材料剥落,形貌如图4 所示。其失效机理目前还不明确。

图4 微动磨损造成轴的剥裂失效Fig.4 Peeling failure of the shaft due to fretting wear

第2 次轴失效的断裂形貌见图5,可见该断口具有非常复杂的形貌。由图5a 可以观察到疲劳贝纹线(海滩花纹),但因断口破碎,看不到疲劳源区的位置。断口破碎也可能是扭转微动多冲疲劳失效断口的特征之一。

图5 轴第2 次失效的断口形貌Fig.5 Fracture morphology of the second failure of the shaft

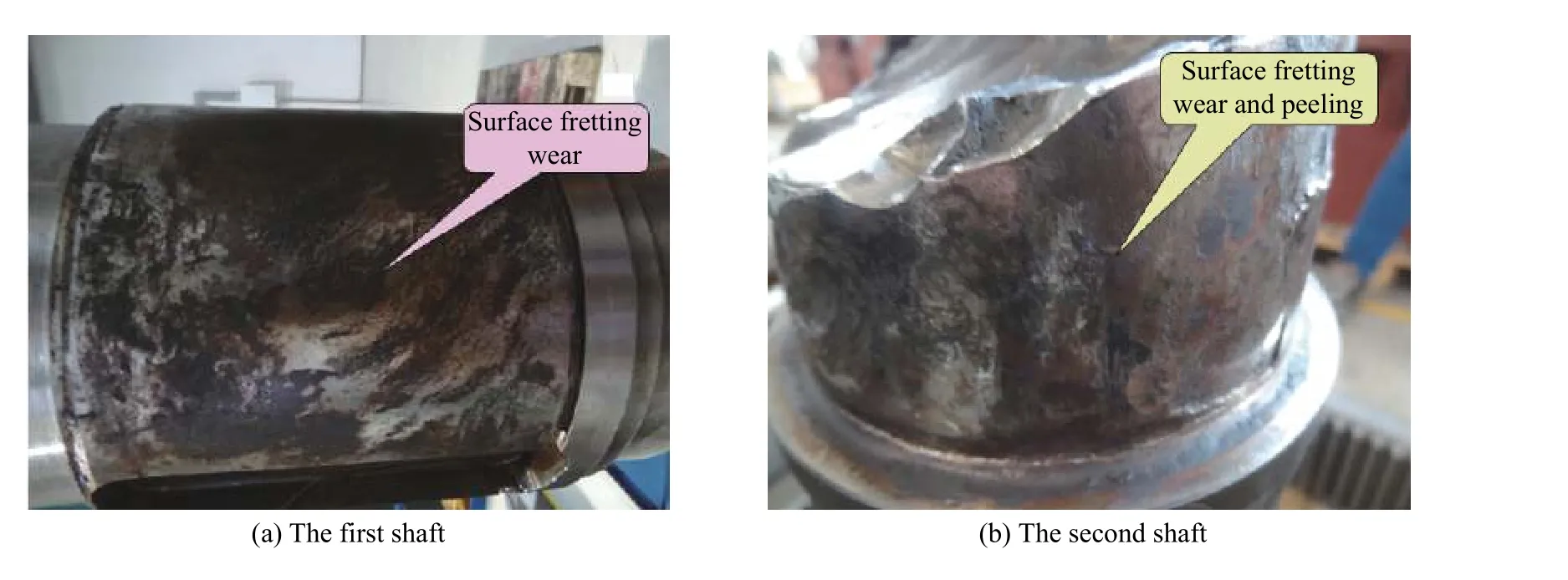

轴的2 次失效都与齿轮内孔同轴的配合(H7/r6)表面的微动磨损有关。图6 是两次轴失效的配合表面微动磨损的形貌。可见两者的微动磨损形貌特征极为相似,只有磨损程度的不同而已。

图6 轴两次失效的微动磨损形貌Fig.6 Morphology of the failed shafts by fretting wear

值得注意的是:

1)第1 次高速轴是表面开裂,轴并没有断裂,这种表面剥离型的开裂极为少见。

2)第2 次高速轴是表面开裂引发轴断裂,轴的断口(碎裂型)比一般的疲劳断口复杂得多。

3)轴的2 次失效原因是相互关联的,可能都与微动损伤和多次冲击疲劳有关。

4)轴2 次失效的使用时间都比较长(分别为2a 和10a),断口都有疲劳特征的贝纹线,因此都属于疲劳失效。

5)从图2 轴承、齿轮安装部位可见,轴的开裂和断裂处都不是扭矩和弯矩(名义应力σ、τ)最大的部位。

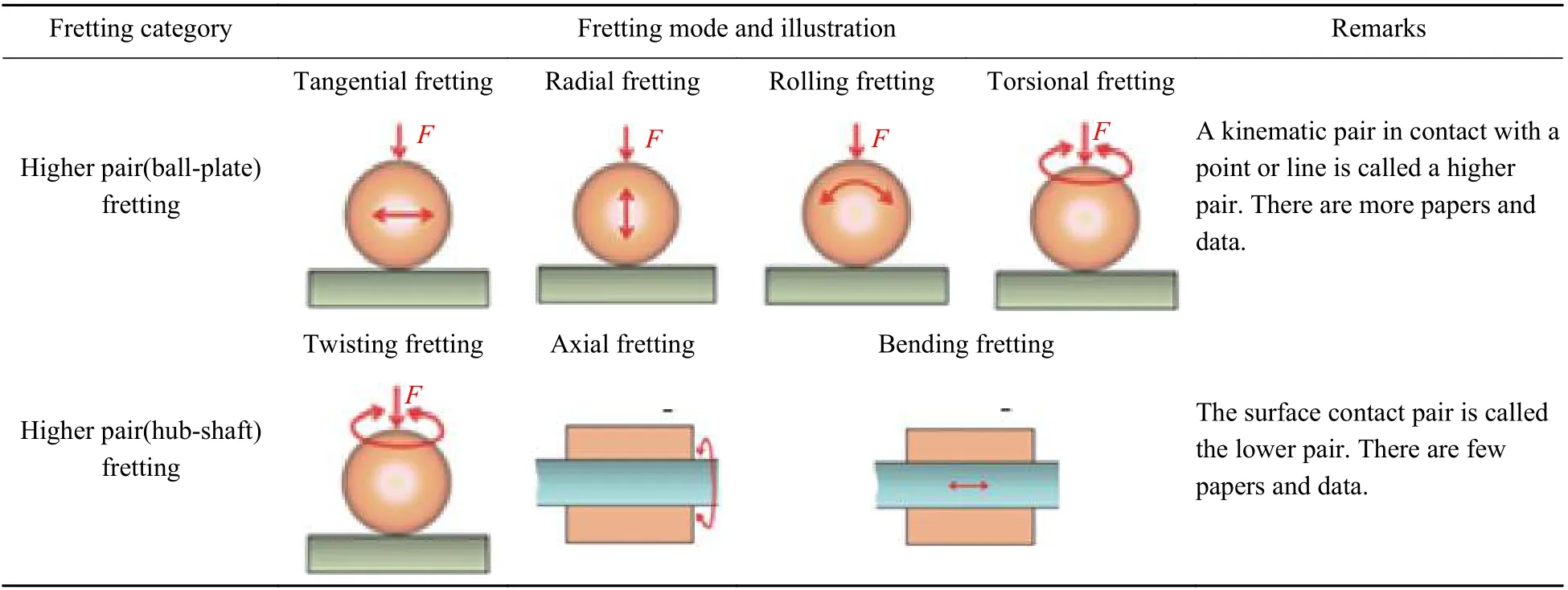

经过多个环节的失效分析和资料检索,可以认为HS 减速机断轴是一种目前很少见、机理尚不明确的“扭转微动损伤+多冲疲劳失效”(此处“扭转”的含义见表1)。轴的断裂是一种特殊的疲劳断裂-扭转微动多冲疲劳断裂。它是在严重的微动磨损、微动疲劳损伤的条件下,经过多次冲击载荷的作用而出现的一种特殊的失效模式。

表1 微动类别和微动模式Table 1 Categories and modes of fretting

扭转微动多冲疲劳中的冲击有2 方面的含义:1)受载零件的外加载荷是冲击载荷,如隔膜泵载荷等;2)传动系统自身的振动,特别是有间隙的扭转振动(涉及间隙非线性动力学)造成的微动冲击。

从目前收集到的资料和接触到的失效案例来看,类似的轴失效多发生在数千kW 的大型机械设备上。本文提到的2 个案例和文献[1]中的8 个案例就是对大型轴微动损伤的论述和报道。因此很值得作进一步的研究,其目的是探索扭转微动多冲疲劳产生的原因和失效的机理,并提出相应的预防措施,这对于受冲击振动的大型机械传动装置的设计和安全运行具有重要的意义。

1 减速机的工作条件

前述案例中的2 台减速机高速轴的断裂都与冲击有关。此处的冲击包含外载荷的冲击和减速机自振动产生的冲击,因此,有必要说明减速机的工作条件,以便于了解外载荷的冲击振动情况。

2 次高速轴失效的减速机都用来驱动隔膜泵,故轴的失效必然与隔膜泵的特性有关。不同的泵产生不同程度的冲击:1)轻微冲击,离心泵、旋转式轴流泵;2)中等冲击,锅炉离心供水泵、罗茨泵、活塞泵(三缸以上);3)严重冲击,离心泵(带水箱)、泥浆泵、活塞泵(2 缸)。

减速机驱动的是隔膜泵。隔膜泵是一种容积泵。它依靠一个隔膜片的来回鼓动而改变工作室容积来吸入和排出液体。隔膜泵主要由传动部分和隔膜缸头两大部分组成。传动部分是带动隔膜片回来鼓动的驱动机构,它的传动形式有机械传动(电动机-减速机-曲柄连杆)、液压传动和气压传动等。其工作特性与往复活塞泵十分相似,因此,可以认为隔膜泵的载荷具有往复冲击的特性。

2 微动和微动损伤

为了说明扭转微动多冲疲劳失效要讨论和研究的内容,首先要说明以下几点:

1)微动损伤。

微动(Fretting)是一种运动幅度很小的摩擦方式,目前可控制的微动振幅为0.05~300 μm,振幅大于300 μm 一般来说已经不属于微动了。圆球-平板接触的微动(高副微动)有4 种基本的运动模式:切向微动(Tangential Fretting)、径向微动(Radial Fretting)、滚动微动(Rotational Fretting)和扭动微动(Torsional Fretting)[2]。此外,还有一种轮毂-直轴接触的微动(低副微动)有3 种基本的运动模式:扭转微动(Torsional Fretting)、轴向微动(Axial Fretting)、弯曲微动(Bending Fretting)。如表1 所示。其中,扭转微动是本文讨论和研究的对象。

微动造成材料的损伤(Fretting Damage)通常表现为3 种形式:

a)微动磨损(Fretting Wear)。可引起相配零件间的松动和零件的疲劳。

b)微动疲劳(Fretting Fatigue)。配合件的微动可以萌生疲劳裂纹并加速裂纹的扩展,使零件的寿命大大缩短。微动疲劳极限可低于普通疲劳极限的1/2~1/3,甚至只有普通疲劳极限的5%~10%[3-5]。

c)微动腐蚀(Fretting Corrosion)。相配件在腐蚀性介质(如海水、酸雨、腐蚀性氛围等)中的微动损伤。

以上3 种损伤可以在微动损伤中同时存在。国内外学者对这3 种损伤(失效)的研究起步较早(约100 a 前),论文、参考文献很多,如文献[3,6-22]。但是本文不讨论上述一般意义上的微动损伤。

2)冲击疲劳(Impact Fatigue)。

在工程中,有很多机械的零件或构件是在多次冲击载荷下工作的,如锻锤杆、锻模、冲击模等。由重复冲击载荷引发零件的疲劳称为冲击疲劳(Impact Fatigue)或多冲疲劳(Multi-impact Fatigue)。当受冲击次数小于500~1000 即被破坏时,零件的断裂形式与一次冲击相同;当冲击次数大于105才被破坏时,属于冲击疲劳失效。冲击疲劳失效也有3 个阶段:疲劳裂纹形成阶段、裂纹扩展阶段和零件断裂阶段。其断口也具有典型的疲劳特征:疲劳源区、疲劳裂纹扩展区和瞬断区。材料的高周冲击疲劳性能可以用S-N曲线表示,与一般的S-N曲线相似,也可根据S-N曲线确定出冲击疲劳极限值。冲击疲劳极限值与普通的疲劳极限值有一定的差别,这种差别可以用冲击疲劳系数来表达。冲击疲劳系数为冲击疲劳极限与普通的疲劳极限之比。例如,高温回火钢的冲击疲劳系数为0.97~1.01,中温回火钢的冲击疲劳系数为0.90~0.91,低温回火钢的冲击疲劳系数为0.80~0.91。

国内外学者对冲击疲劳的研究已有很久的历史,相关论文和参考资料很多,如文献[23-24]。但是本文不讨论上述一般意义上的冲击疲劳。

应该指出,上述讨论的冲击都是大行程冲击,而不是下面讨论的微动冲击。

3)冲击微动磨损(Impact Fretting Wear)。

在重复冲击载荷作用下引发零件的微动磨损称之为冲击微动磨损。冲击微动磨损存在于某些生产设备中,能检索到不少国内外有关的参考文献,如文献[4-5,25-32]。

4)扭转微动多冲疲劳(Torsional Fretting Multi-Impact Fatigue)。

扭转微动多冲疲劳这一新术语来源于上述减速机多次断轴失效分析案例。

3 扭转微动多冲疲劳失效实例的定性和失效模式

经过初步失效分析得知,HS 减速机断轴的失效模式为:在隔膜泵驱动的多次冲击载荷(包含传动系统的扭转振动)下,轴与轮毂、键与键槽发生了微动损伤(磨损),破坏了原有的过盈配合,配合件之间的过盈量越来越小,甚至出现间隙(实际测量证明了这一点),这就为多次松动冲击提供了条件。值得注意的是,这种冲击都是微动行程冲击(微动冲击),轴、键和键槽在多次冲击载荷作用下就会出现疲劳失效3 个阶段:疲劳裂纹形成、裂纹扩展和零件失稳而断裂(或开裂)。但是,其失效断口的形貌和失效机理与一般的疲劳有很大不同。在多次微动冲击下,还会造成零件的部分材料碎裂,其断口具有非常复杂的形貌,这是微动多冲疲劳失效的显著特点。减速机上键的碎裂、轴的剥裂和断裂是很典型的微动多冲疲劳失效。试验研究表明,多冲疲劳的疲劳极限要比一般的疲劳极限低,加上微动疲劳极限甚至可低于普通疲劳极限的1/3,这就更容易引起零件的疲劳断裂。因此,减速机断轴可以定性为“微动损伤+多冲疲劳”断裂(或剥裂)失效,可命名为微动多冲疲劳失效。由于该案例的微动(轮毂与直轴的微动)属于扭转微动(Torsional Fretting,见表1),因此,失效的全称应该是扭转微动多冲疲劳(Torsional Fretting Multi-Impact Fatigue)失效。值得注意的是,目前对高副的扭动微动磨损(Torsional Fretting Wear)已有不少研究的报道,例如文献[32-43]。本文讨论的是低副的扭转微动多冲疲劳。目前还没有检索到有与本文相同研究的报道。但是国外有一些与本文相关的报道和文献,可作为进一步研究的参考。

4 国外的相关报道

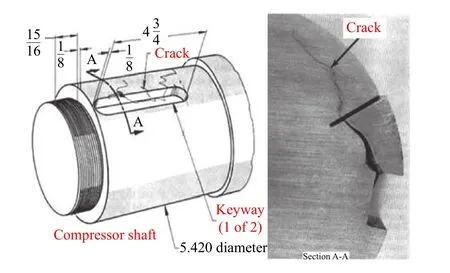

文献[1]报道一个实例:美国某厂8 台大功率压缩机的轴和齿式联轴器用4340 钢制造,热处理为调质,硬度HRC 35~39。压缩机的短时间工作功率为3730 MW(5000 马力),长时间工作功率为2980 MW(4000 马力)。轴上配置双键和过盈连接来传递转矩。8 台压缩机分别在2980 MW(4000马力)下仅仅工作了数月,就有7 台压缩机的轴发生开裂(图7),另1 台压缩机的轴发生断裂(这与HS 减速机高速轴的失效十分相似)。文献[1]认为,轴的开裂和断裂是由于轴同联轴器配合面的滑动(Slippage,Fretting)以及联轴器轴线和压缩机轴线错位(Misalignment)造成的。文献[1]还对起源于键槽底部圆角的裂纹做了描述(图8)。

图7 因微动磨损引起轴的开裂Fig.7 Cracking of the shaft due to fretting wear

图8 起源于键槽底部圆角的裂纹Fig.8 Crack originating from the round corner at the keyway bottom

文献[1]是目前检索到论述这种因微动磨损引起轴开裂和断裂最明确的报道,但该文献中没有对这种失效模式的机理做进一步的理论探讨。

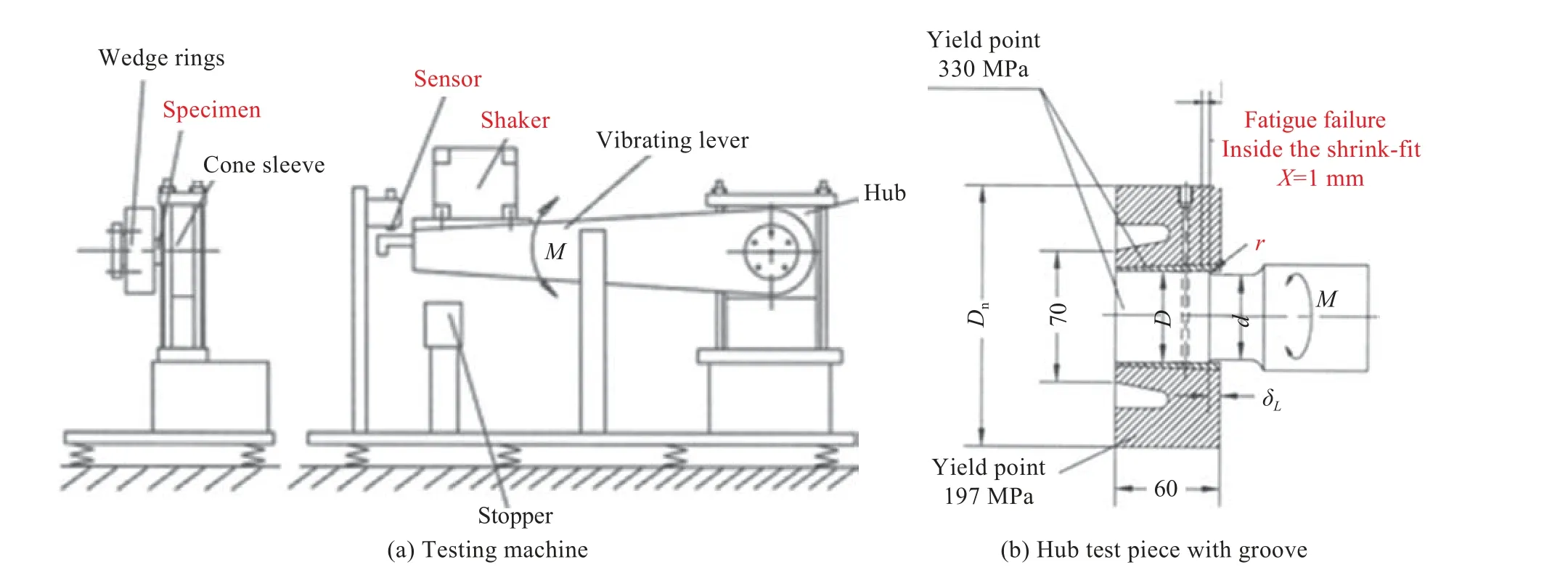

目前检索到的另一篇文献[44],论述了轴与轮毂过盈配合副的扭转微动磨损和微动疲劳强度试验研究的结果。作者采用试验的方法,研究了不同过盈配合结构尺寸、载荷和接触压力等对微动磨损和微动疲劳强度的影响。为试验设计的扭转微动疲劳强度试验机简图见图9a。试验中有2 种试件,分别为具有沟槽的轮毂试件(图9b)和不带沟槽的轮毂试件,前者是研究的重点。

试验研究得到以下主要结论:

1)配合面的微动磨损随着过盈配合的接触压力的增加而减少,这是因为接触面滑动幅度减少的缘故。

2)在微动磨损的作用下,轴会逐步产生微动疲劳断裂,但是当接触压力很高时,轴的失效与一般的疲劳断裂无异。

3)对于一定尺寸的轴,随着圆角半径r(图9b)的增加,其微动疲劳极限也会增加。

图9 扭转微动疲劳强度试验机简图及试件Fig.9 Diagram of the torsional fretting fatigue strength testing machine and test piece

4)论文没有涉及微动多冲问题,没有论述微动疲劳断口的特征,没有研究扭转微动疲劳的机理。

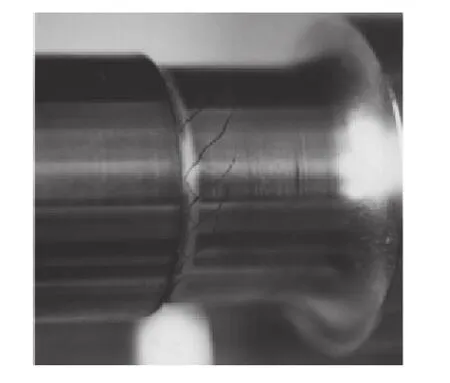

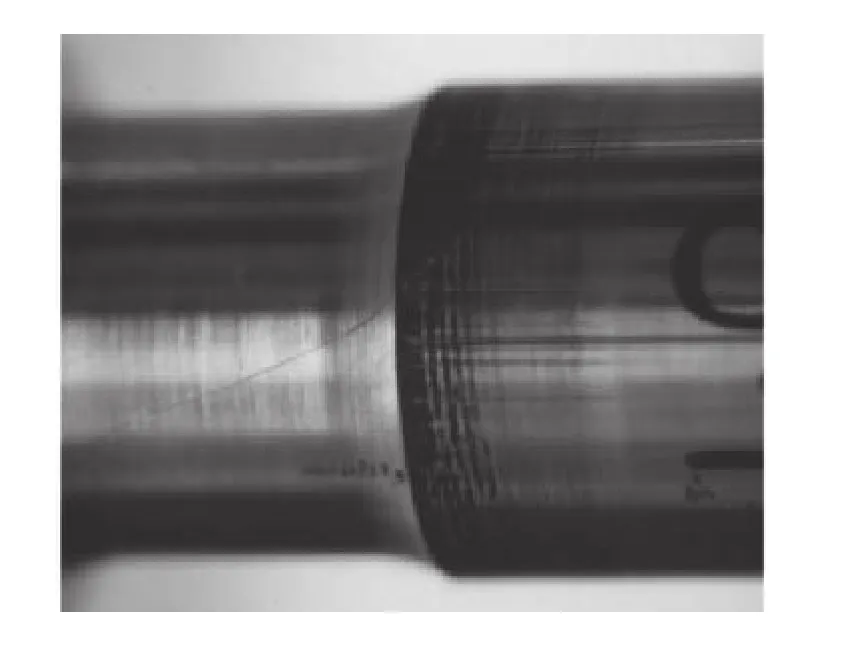

文献[45]是文献[44]论述轴与轮毂过盈配合副的扭转微动磨损和微动疲劳强度试验研究的续篇,论文中显示扭转微动磨损和微动疲劳强度试验轴的失效形貌。图10 是轴在过渡圆角r处的断裂形貌,属于一般的疲劳断裂;图11 是轴在过盈配合处断裂的形貌(接触应力p=53.1 N/mm2,微动循环次数N=8.5×106),属于微动疲劳断裂。

图10 一般的疲劳断裂Fig.10 General fatigue fracture

图11 轴在过盈配合处微动疲劳断裂Fig.11 Fretting fatigue fracture at a shrink-fitted shaft

5 涉及到的重要问题

根据以上的论述,进行扭转微动多冲疲劳失效的研究要涉及到以下的重要问题:

1)扭转微动多冲疲劳发生的条件和原因。

2)扭转微动多冲疲劳失效断口出现剥裂型开裂(图4、图7)的原因和机理,目前还缺乏研究,也未能找到有限元或其他的仿真方法。

3)扭转微动多冲疲劳断裂失效断口规律性的形貌特点,断口形貌极为复杂的原因。

4)扭转微动多冲疲劳的疲劳极限量值,影响量值高低的物理参数。

5)预防扭转微动多冲疲劳失效的方法和具体措施。

6 结束语

扭转微动多冲疲劳失效的研究可以说是一个新课题,目前与该课题相同的研究文献和报导尚未见到。因此很值得作进一步的研究和探讨,探索扭转微动多冲疲劳产生的原因和失效的机理,并提出相应的预防措施。这对于受振动冲击的大型机械设备的设计和安全运行有重要的意义。本文根据失效分析工作中发现的轴的异常失效现象,即一种极为少见的轴的失效形式-扭转微动多冲疲劳失效,提出进一步的研究方向,以期引起失效分析工作者的关注并做进一步地深入研究。