外加剂含固量对混凝土性能影响的分析

金世鑫

(中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002)

0 引言

外加剂含固量是指外加剂溶液中的固体组份含量,常见为阴离子表面活性剂,由木质素磺酸盐、萘磺酸盐甲醛聚合物等组成,加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性能;能在维持混凝土性能基本不变的前提条件下,有效减少单位混凝土拌合物的水泥用量与用水量,既可以节约成本,还可以改善混凝土拌合物的流动性[1]。

本文结合某工程建设过程中的实际情况,通过对比试验分析研究了不同外加剂含固量对混凝土性能所产生的影响,为各类建筑工程中外加剂的应用提供借鉴。

1 原材料试验

1.1 水泥

室内试验采用某品牌P·O42.5水泥。水泥物理力学性能检测结果见表1。

表1 水泥物理力学性能检测结果

从表1可以看出,该品牌水泥所检项目满足《通用硅酸盐水泥》(GB 175-2007)标准的要求。

1.2 粉煤灰

室内试验采用某品牌F类I级粉煤灰。粉煤灰品质检测结果见表2。

表2 粉煤灰品质检测结果

从试验结果可以看出,该品牌F类I级粉煤灰所检项目满足《水工混凝土掺用粉煤灰技术规范》(DL/T 5055-2007)标准对F类I级粉煤灰的要求。

1.3 细骨料

室内试验采用工程自建砂石加工系统生产的人工砂。试验用砂通过5mm筛进行筛分,采用粒径<5mm的砂。品质检测执行《水工混凝土砂石骨料试验规程》(DL/T 5151-2014)标准,检测结果见表3,颗粒级配检测结果见表4。

表3 砂品质检测结果表

表4 人工砂颗粒级配检测结果表

从表4可以看出,所检项目满足《水工混凝土施工规范》(DL/T 5144-2015)标准对人工砂的要求。

1.4 粗骨料

采用工程自建砂石系统生产的人工碎石,分5~20mm(5~10mm、10~20mm)、20~40mm两级,骨料运至试验室进行冲洗筛分处理。处理后的骨料品质检测结果见表5。

表5 粗骨料品质检测结果

从表5可以看出,所检项目满足《水工混凝土施工规范》(DL/T 5144-2015)标准要求。

1.5 外加剂

室内试验减水剂采用某品牌聚羧酸高性能减水剂和引气剂。掺外加剂后混凝土性能检测:减水率、含气量、初凝时间、终凝时间、凝结时间差、泌水率比、抗压强度比等[2],检测结果见表6、表7。

表6 掺减水剂混凝土性能试验结果

表7 掺引气剂混凝土性能试验结果

1.6 拌和用水

采用工程用水,共分析取样检测2组,结果均满足《水工混凝土施工规范》(DL/T 5144-2015)标准的要求,检测结果见表8。

表8 水质品质检测结果统计

2 高性能减水剂最优含固量试验

试验采用外加剂生产厂家提供的不同浓度的高性能减水剂,减水剂的掺量都为0.6%。减水剂样品三份:A号样含固量35%、B号样含固量30%、C号样含固量26%。

2.1 高性能减水剂适应性试验

试验方法采用《混凝土外加剂应用技术规范》(GB 50119-2013)附录A“混凝土外加剂对水泥的适应性检测方法”。选择某工程的C30W8F100配合比的混凝土进行试验,将配合比中粗骨料去掉,用水量及胶凝材料不变进行适应性试验,检测初始扩展度0min、30min、60min、90min扩展度损失情况。适应性试验配合比为C30W8F100每方材料用量为:水泥263kg、粉煤灰88kg、细骨料762kg、粗骨料1082kg、水151kg。试验结果见表9。

表9 减水剂适应性试验结果

从表9可以看出B号样适应性较好,故选择B号样进行下一步试验。

2.2 高性能减水剂减水率、抗压强度比试验

试验参照《水工混凝土外加剂技术规程》(DL/T 5100-2014),采用A号、B号、C号三个高性能减水剂样品掺量按0.6%进行试验,对高性能减水剂的减水率、含气量、抗压强度比进行检测,试验结果见表10。

表10 高性能减水剂减水率抗压强度试验结果

从表10可以看出,A号、B号、C号三个不同含固量高性能减水剂所检项目均符合《水工混凝土外加剂技术规程》(DL/T 5100-2014)标准对缓凝型高性能减水剂的要求。

3 混凝土性能试验

试验分别采用两种不同含固量高性能减水剂(A样35%含固量、B样30%含固量)、C30W8F100两种坍落度(常态70~90mm、泵送160~180mm)进行混凝土拌和物性能检测及混凝土力学性能检测[3],试验配合比见表11。

表11 试验选取混凝土配合比

3.1 混凝土拌和物性能试验

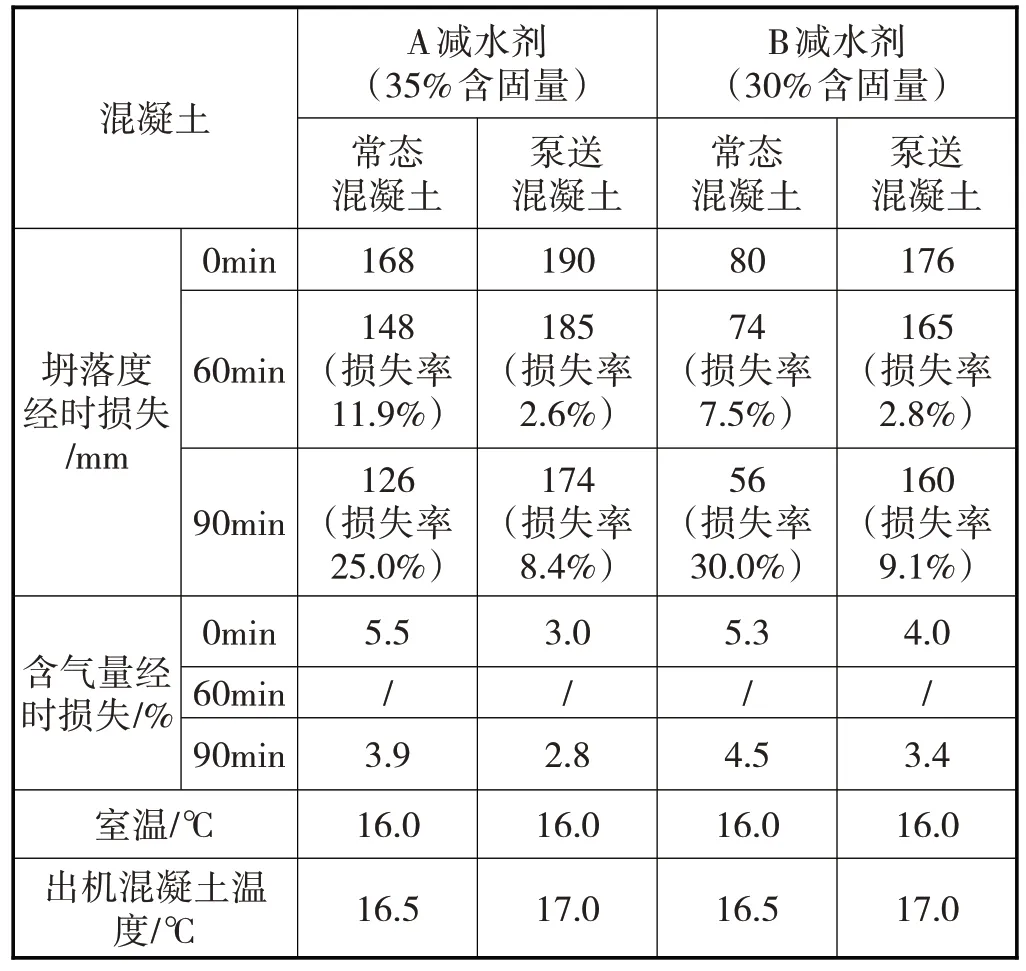

混凝土拌和物性能检测试验结果见表12,试验初始状态见图1所示。

表12 混凝土拌和物性能检测结果

图1 不同含固量减水剂对混凝土拌和物的影响试验

从表12和图1试验结果可以看出:

(1)掺A号减水剂常态混凝土坍落度过大,和易性较差,有泌水和离析现象。

(2)掺B号减水剂常态混凝土和易性好,坍落度满足配合比设计要求,从坍落度、含气量的经时损失都能满足现场施工要求。

(3)掺A号减水剂泵送混凝土拌和物初始就出现泌水、离析现象,混凝土施工性能较差。

(4)掺B号减水剂泵送混凝土和易性较好。

(5)从混凝土拌和物坍落度经时损失、含气量经时损失看,A、B两个样混凝土坍落度损失都较小。

3.2 混凝土力学性能试验

掺不同含固量减水剂的混凝土抗压强度见表13。

表13 掺不同减水剂混凝土力学性能试验结果

从表13 中可以看出:掺2 种减水剂混凝土7d、28d强度接近;掺减水剂常态混凝土7d、28d 强度低于泵送混凝土7d、28d 强度;掺A、B 号减水剂常态混凝土强度与C2 标配合比报告中混凝土强度接近,泵送混凝土28d强度比C2标配合比报告中混凝土28d强度高8MPa左右[4]。

4 结束语

分析以上试验结果,可以得出以下结论:

(1)不同含固量的高性能减水剂的性能试验结果、产品的品质检测结果都能满足标准要求。

(2)从产品适应性来看,高含固量的产品由于减水率过高,容易出现泌水、离析等不良现象,导致混凝土性能难以把控。

(3)从混凝土性能来看,减水剂含固量越高,减水率越大,从而使混凝土拌合物的单位用水量减小,胶凝材料也随之减少,导致混凝土泵送性能变差。

(4)从检测结果来看,相同水灰比情况下,掺高性能减水剂的混凝土强度会随着胶凝材料的增加而增加。

(5)综合来看,如果外加剂含固量过高,减水剂掺量会降低,会造成减水剂敏感性提升,不利于拌和质控;反之,如果外加剂含固量过低,则减水剂掺量会提高,工程采购成本增加。

(6)考虑到减水剂的含固量可能会因现场材料变化而变化,从工程质量控制角度来看,不建议将减水剂的含固量设置硬性指标,宜在保证产品质量合格的前提下,选择合适区间的含固量,单从本次试验而言,将减水率控制在27%~30%之间满足实际施工需求,而本工程的招标文件规定减水剂含固量>35%。

混凝土及混凝土外加剂将继续在土木工程领域中拓宽应用范围,各个项目应结合工程实际情况,从原材料的品质、种类、经济成本及时间成本统筹考虑,要敢于尝试,细心总结,在混凝土性能调整上不断研究改进。