阴极辊辊芯立式加工工艺方法研究

陈荣,江叔云,李文涛

(中国长江动力集团有限公司,武汉 430074)

0 引言

目前,国内外铜箔的生产一般采用电解法,而阴极辊作为点解法生产铜箔的核心设备,特别是大直径阴极辊长期被国外垄断,直至2016年才实现国产化。阴极辊作为电解铜箔制造的阴极,吸引铜离子电沉积在其表面,沉积到一定厚度,经剥离、表面处理、收卷,连续生产出电解铜箔。

阴极辊辊芯是阴极辊的主要结构,阴极辊是电解铜箔生产的主要部件之一,是一种钛、铜、钢复合辊,阴极辊与阳极槽配合通过电解CuSO4溶液来生产铜箔, 阴极辊结构属于大型轴类零件, 阴极辊辊芯最佳加工工艺方法应为卧式加工[1],随着市场对铜箔数量要求越来越多,对加工能力提高的需求也日益迫切,受卧车设备数量等限制,或有无法满足大规模批量化生产要求的可能。

为解决产能问题,本文以φ2700 mm阴极辊的立式加工工艺方法为研究对象,考虑工件尺寸及结构,结合车床结构,甄别立式加工与卧式加工此类产品的关键差异,借鉴参考以往的工艺方法研究设计加工工艺,重点研究如何将轴类工件立式装夹并加工,对可能涉及到的环节进行技术攻关。利用现有卧式车床、立式车床,通过对阴极辊辊芯加工工艺方法的改进,探索,设计立车加工阴极辊辊芯工装,利用现有设备和选择切削参数等,解决了φ2700 mm阴极辊辊芯外圆加工问题,经过实际加工验证,立式加工工艺方法加工的阴极辊辊芯外圆尺寸、形位公差、粗糙度均能达到设计要求。

1 产品结构、性能

1.1 阴极辊的结构

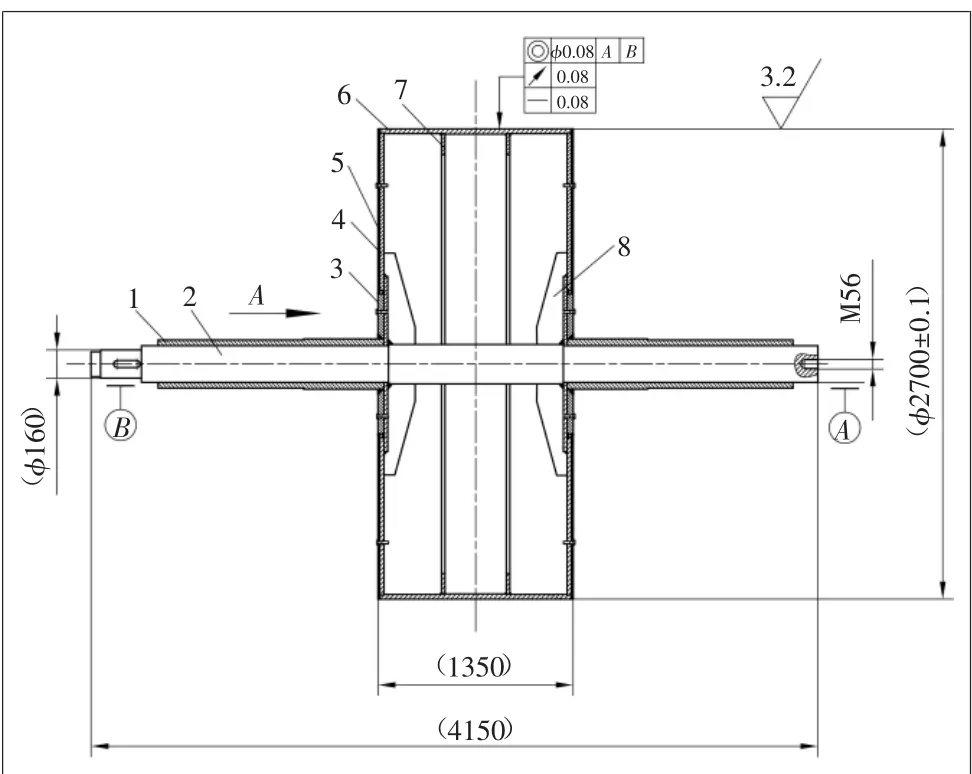

阴极辊辊芯是阴极辊的主要结构,阴极辊是电解铜箔生产的主要部件之一,是一种钛、铜、钢复合辊,阴极辊与阳极槽配合通过电解CuSO4溶液来生产铜箔,阴极辊辊芯简图如图1所示。

图1 阴极辊辊芯简图

阴极辊辊芯是由钢筒、钢衬环、铜套、轴、铜堵板、钢堵板等零件组焊而成,组焊后车辊芯外圆。

1.2 阴极辊辊芯外圆精加工技术要求

辊芯是铜箔生产的重要零件之一,辊芯半精加工后单边留有2 mm精加工余量,辊芯精车需保证辊芯外圆的形位公差设计要求,辊芯外圆相对基准A和基准B的同轴度为0.08 mm,直线度不大于0.08 mm,圆跳动小于0.08 mm,表面粗糙度为Ra3.2 μm,辊芯外圆不允许有接刀痕迹。

2 阴极辊辊芯立式加工的主要难点

在立车上加工辊芯的难点较多,归纳起来大概有以下几点。

2.1 不易装夹

辊芯结构属于长轴类零件,适合卧车加工,但由于产能受限,需研究立车上加工方法,根据辊芯的长度及外圆应选用5 m数控立车,由于两端轴颈太细,无法通过立车卡爪夹紧,辊芯属于空心薄壁零件,壁厚只有25 mm左右,且辊芯外圆不能有接刀痕迹,所以卡爪不能夹辊芯外圆,轴端离辊芯端面有1.2 m左右,这就给加工过程中的装夹造成很大的困难。

2.2 刀具的选择及合理的加工参数

由于辊芯的加工精度较高,外圆加工行程长,会造成刀具的磨损或损坏,会严重影响辊芯表面的加工质量,所以对刀具的要求、切削速度、进给量、背吃刀量的选择也相对较高,要根据不同的加工精度选择合适的刀具及加工参数,在保证辊芯加工精度的同时,还要保证生产效率和经济效益。

2.3 不易找中及校正

由于辊芯立式装夹放置,辊芯外圆相对轴的基准A、B同轴度不大于0.08 mm,直线度不大于0.08 mm,对找中、校平精度要求都很高,如果找中、校平存在偏差,这对产品质量影响很大,长轴结构类零件立车加工,要保证设计要求有相当的难度。

2.4 外形尺寸大

由于此零件比较高,外形尺寸大,大机床转速低,单纯依靠刀具加工外圆,不易保证Ra3.2 μm的粗糙度。

3 工艺方案

3.1 辊芯立式加工工艺流程

辊芯外圆加工精度较高,根据零件设计要求,整体工艺路线为:1)由卧车加工辊芯所需要的找中、校平基准(基准见图1、图2);2)立车半精车、精车辊芯外圆;3)抛光打磨辊芯外圆,降低粗糙度。

3.1.1 卧车加工基准

1)在驱动端一侧(即铜堵板平面),在铜堵板与钢堵板连接孔节圆上均布三等分工艺基准垫板(工艺垫板为立车精加工校平用,精加工后拆掉),并拧紧螺栓(装配盖板过程中注意防止异物进入钢筒内)。

2)辊芯上车床,夹驱动端托另一端φ160外圆处,找正轴两端φ160位处跳动不大于0.03,选取3个截面检查钢筒外圆跳动。

3)查辊芯各轴向与径向尺寸(确认加工余量是否足够)。

4)在钢筒两端距离端面30 mm处,各加工一处30 mm宽的校正带(如图1),粗糙度为Ra3.2 μm;在驱动端端面上工艺垫板加工一处20 mm宽的校正带(如图2),粗糙度要优于Ra3.2 μm。

3.1.2 立车精加工辊芯

1)检查辊芯外圆及幅宽等尺寸,确认余量充足。

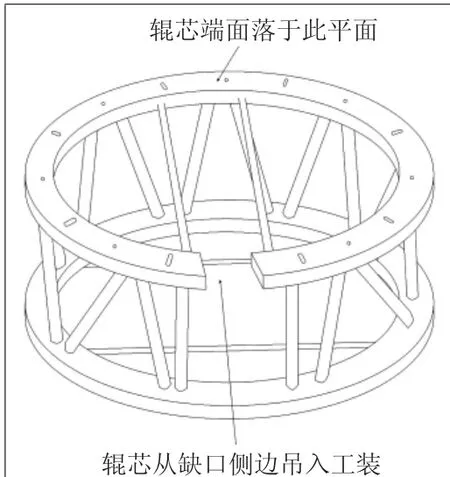

2)立车工装底座上车床,工装按外圆找中并固定,上平面按最小加工量光刀,辊芯短轴端向下,吊入立车工装底座,将工装底座和辊芯外圆大致对好,保证工件和工装贴合面间隙小于0.01 mm,如有必要,加调整垫片,调整千斤顶及卡爪,按上平面工艺垫板上校平基准校平工件,外圆上下两处基准找中,要求不大于0.02 mm。利用轴端M56孔将工件适当固定,整个辊芯质量约为8 t,无需其他压紧力,靠自重可以保证加工过程工件不蹿动,如图4所示。

3)端面各孔作防护封堵,确保铁屑不得进入辊芯内部;

4)轴下端装吊环,预拉紧固定,上端面打百分表,经实际效果测试,拉紧固定后百分表跳动不大于0.02 mm时可保证辊芯形位公差不受影响。

5)车钢筒外圆图示(φ2700±0.1)mm尺寸成φ2700mm,为了精加工后表面不留有上一工序的加工痕迹和缺陷,需考虑如表面质量、形位公差、本工序加工的安装误差等影响因素[2],经计算及试制,留0.2 mm余量,结合焊接标准,VT或PT检查铜堵板与钢筒焊缝区域,如有必要则进行消除缺陷处理,待处置完成后继续加工,最后一刀须连续,加工过程中及时清理铁屑,避免划伤表面。

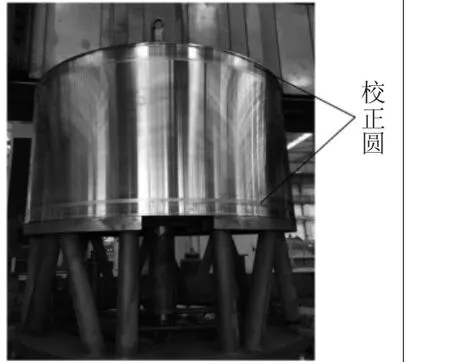

3.1.3 磨削外圆

为达到提高表面加工质量,精车后将电动抛光百叶轮夹持装在车床刀座上。启动电动机,抛光轮抛光钢筒外圆表面,保证连续工作,中途不得停止,抛光钢筒外圆至Ra3.2 μm。为提高生产率和获得较好的磨削表面质量,生产中常常是一开始采用较大的径向进给量,最后几次减小进给量,并进行光磨[3]。

图3 辊芯的立式装夹

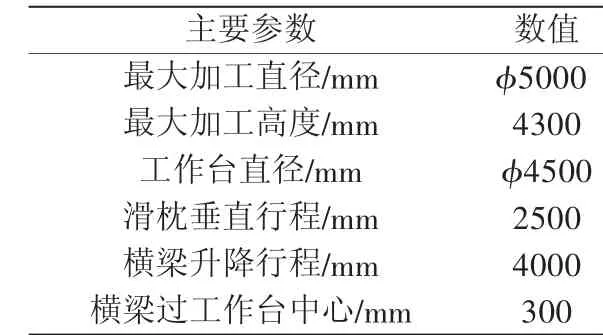

3.2 设备选用

根据工件外形尺寸和设计要求加工设备我们选择了5 m数控立车,设备主要参数如表1所示。

表1 设备主要参数

上述设备设备参数可以满足阴极辊辊芯的外圆加工。

3.3 立式装夹工装的设计

因为辊芯立式装夹时端面立轴端有1200 mm左右,不稳定也不好装夹,所以须设计一个过渡架使辊芯端面能够落在工装(如图4)上,才能保证加工过程中的稳定性[4],同时考虑起吊高度及设备的高度限制,在加工工装上部设计一个比轴的直径大的缺口,起吊时工件就无需吊得过高,可以从外侧缺口进入工装,工装外圆略小于辊芯外圆,这样可以保证一次装夹可以完成整个滚面的加工。

图4 辊芯立式加工

3.4 辊芯精车加工方法及加工参数

由于辊芯重心高,本体材料较软,且为空心薄壁件,加工过程中,如果刀具和切削参数选用不合理,就会造成工件抖动、刀具磨损过快、排屑不畅、产生夹屑等一系列情况,无法保证其加工精度,为此选用合适的刀具和合理的加工参数极为重要。

3.4.1 刀具选用

由于工件材质软、直径大、加工行程长、线速度高、重心较高,且为空心薄壁零件,这一系列问题都会影响加工质量与加工效率,因此在加工过程中选用合适的刀具就极为重要。由于工件本体材料较软(半成品零件材料为Q235, 成品零件材料为钛合金),且加工行程达到1330 mm,并且外圆直径大,线速度较高,势必会造成在切削过程中断屑困难,极易产生缠屑和积屑瘤;由于工件加工行程长,线速度高,如果刀具抗磨性能不足,就会在加工时形成磨损,无法保证加工精度;由于工件重心高,且为空心薄壁零件,如果刀具选用不合理,造成切削力过大,就会在加工过程中造成工件抖动或者由于零件内部空心原因产生谐振,从而无法保证加工精度及相对位置度。

综上所述,在选用刀具时要满足以下几点:1)容易断屑且不容易夹屑;2)抗磨性能优良;3)切削力小。总结以上三点,选用35°可转位机夹车刀,刀片选用CVD涂层的特固克TT8125刀片最为合适[5],粗车刀片为VNMG160412-PC,精车刀片为VNMG160408-PC。该刀片基体采用YT15硬质合金,表面为氮化铬涂层。

3.4.2 切削参数的选用

刀具的类型选用合理后,还需要搭配使用合理的加工参数,才能保证加工精度、提高加工效率。因此针对此类型的阴极辊零件,在前期加工试验中通过不断尝试,在保证加工精度、加工效率、加工经济性的前提下,得到了表2所示的比较合理的加工参数供大家参考使用。

表2 加工参数表

4 结论

通过对辊芯装夹、刀具选用、加工过程等方面的研究,进行加工工艺方法的改进和探索,设计立车加工辊芯工装,利用现有立车设备和选择切削参数等,解决了φ2700 mm阴极辊外圆加工问题。经生产实际应用阴极辊立式加工能满足设计要求,为后期长轴类辊芯类零件的立式加工提供了参考。