基于仿真分析的墙壁插座侧边缺口面板非对称卡扣同时脱扣研究

王也,胡友才,彭美南,姬斌斌

(宁波公牛电器有限公司,浙江慈溪 315314)

0 引言

墙壁插座面板的拆卸是墙壁插座在使用和检修前的必要环节,拆卸面板所需的必要步骤数量影响墙壁插座拆卸的难易程度[1]。因此,能否实现仅撬动一次面板即完成拆卸,直接影响墙壁插座的使用体验。

墙壁插座面板拆卸是通过面板形变使面板卡扣与其他零部件紧固件相互脱离的过程[2];实现面板的一次性拆卸,即需实现面板卡扣的同时脱扣。而影响面板卡扣同时脱扣的主要因素包含面板卡扣和面板本身的整体结构,其中面板的卡扣是面板与其他零部件连接的紧固结构,是面板拆卸所需突破的结构约束本身;而面板的整体结构影响其本身刚度,面板的刚度决定在拆卸状态下面板形变的难易程度[3]。在卡扣结构固定的情况下,其开始脱扣和完成脱扣所需要的面板形变程度是一个相对定值,因此,在拆卸过程中,在面板刚度一定的条件下,卡扣的布局直接影响卡扣脱扣的起始和结束点。但由于面板整体的结构设计往往因墙壁插座的功能需求不同而异,在这种结构不对称的情况下,面板的刚度并不均匀,且难以基于某一几何特征或几何参考对称,这就导致实现卡扣同时脱扣的卡扣布局具有多样性[4]。因此,探究面板拆卸过程中应力不均匀的墙壁插座非对称卡扣布局的脱扣顺序规律及其面板卡扣的脱扣条件具有相当重要的意义。

本文以一种带侧边带缺口的面板的墙壁插座为基础模型,在试验验证的基础上,通过仿真分析的方法,探究不同卡扣排布对多个卡扣脱扣顺序的影响及单个卡扣脱扣的临界特性。

1 模型的建立与分析

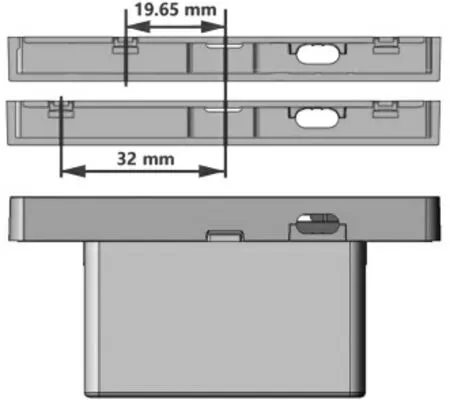

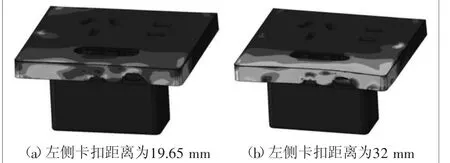

本文分析的基础模型如图1所示,该模型依据2种实际设计方案建立。在该模型中,因面板直接与固定架扣合,故不包含其他零部件。其中,面板卡扣为内侧卡扣,2种方案的撬口均位于面板侧边正中央,卡扣右侧相同位置有同样大小的缺口,且右侧卡扣距撬口中心位置均为32 mm;2 种方案仅左侧卡扣距离撬口中心位置不同,分别为19.65 mm和32 mm。

图1 一种带侧边带缺口的面板的墙壁插座

因面板侧边缺口的存在,面板撬口左右两侧刚度不同,右侧刚度小于左侧刚度。在实际拆卸面板时,撬动撬口使其向上方发生位移,因面板左右两侧刚度不同,左右两侧发生不同程度的形变[5],使左侧面板提供与右侧面板相同变形量的位置与右侧不同。基础模型中,2种不同面板设计方案均因此无法实现左右两侧卡扣同时脱扣,且表现出不同的脱扣特征:左侧卡扣距离为19.65 mm的方案的左侧卡扣先脱扣,左侧卡扣距离为32 mm的方案的右侧卡扣先脱扣。

2 力学模型分析

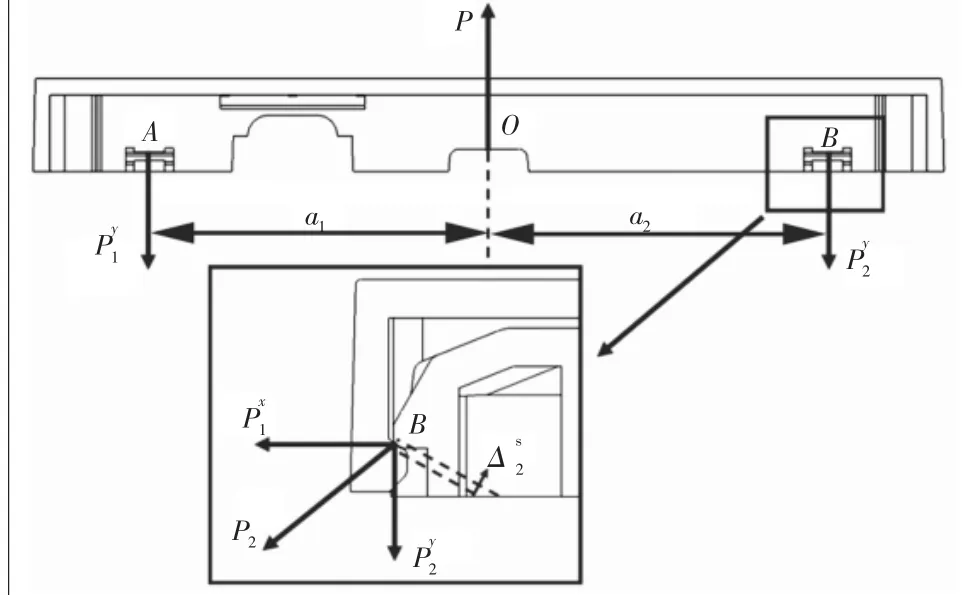

图2 非对称卡扣脱扣力学模型

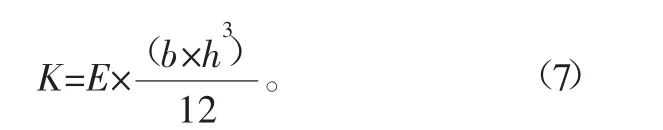

建立受力平衡的力学模型,其表达式为:

对于两侧卡扣,受力点A的力学表达式为:

式中,K1为面板左侧刚度。

受力点B的力学表达式为:

式中,K2为面板左侧刚度。

对于刚度K1和刚度K2,在脱扣过程中面板的形变为弹性形变且为沿力P方向的弯曲,因此适用于弹性形变的弯曲刚度计算方法,弯曲刚度K的表达式[8]为

式中:E为弹性模量;b为截面宽度;h为截面高度。

3 仿真前处理及结果验证

3.1 前处理

仿真结果的精度与分析模型的前处理相关,接触设置、材料参数、网格划分、步骤设置是影响仿真分析精度的主要因素。本文分析模型的接触设置参考实际接触区域设置,将通过实际测量得到的各个接触位置的实际滑擦区域划分在几何模型表面形成接触区。在每一对接触区域中,设置网格节点数较多的面为主面,网格节点数较少的面为辅面[9]。接触设置参数由实际测量得出,参数设置如表1所示。

表1 接触设置参数

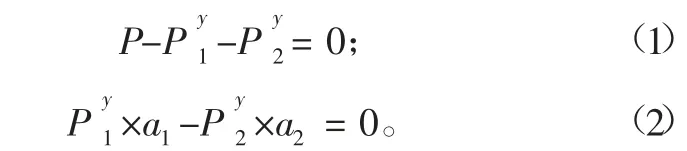

将与实际测试零部件相同的同一批次材料制成标准样条,使用MTS SYSTEMS(CHINA)公司生产的CMT4104拉压力机进行拉伸试验,得出零部件的材料参数,拉伸试验如图3所示。

图3 材料拉伸屈服测试

材料参数取3次拉伸试验的平均值,参数如表2所示。

表2 材料实测参数

为使仿真分析具备较高的准确性,通过划分分析步骤的阶段来控制约束、载荷、接触生效与解除使仿真分析与实际试验一致[10]。仿真设置中将仿真步骤划分为环境步骤、临时约束步骤、接触步骤、载荷步骤4个阶段,其中:环境步骤实现仿真的作用环境,使固定约束开始生效并作用于整个仿真分析过程;临时约束是实现装配过程,施加在接触步骤前失效的能实现实际试验形变相同的临时约束,通过避免过盈设计导致的模型穿透,以避免接触的穿透和漂移;接触步骤使接触生效并稳定仿真对象状态使其与实际情况一致;载荷步骤施加脱扣载荷,进行仿真运动。

为平衡计算速度与计算精度,按照接触区网格最密集、整体网格较稀疏的原则进行网格划分;为避免网格密度跳跃较大,设置接触区域所在局部结构网格密度为过渡。具体参数如表3所示。

表3 网格划分参数

设置网格类型选择带中间节点的四面体网格,这种网格计算质量接近六面体网格且能保留四面体网格易于划分的优点[11];左侧卡扣距离为19.65 mm的方案最终划分网格节点数为333 846,划分网格单元数为183 611;左侧卡扣距离为32 mm的方案最终划分网格节点数为354 391,划分网格单元数为195 549。

3.2 仿真结果对标

对2种原始方案模型进行有限元仿真分析。即以面板与固定架扣合状态为起始状态,向上抬动中间撬口,直至首个卡扣脱扣为止,其仿真结果应力云图如图4所示。

图4 原始模型仿真结果

该应力云图为2种方案因脱扣应力急剧变化时的应力云图,其各自表现的应力最大处位于各自的先脱卡扣附近。这是由于卡扣脱扣过程是一种形变过程,应力集中于形变最大处,而卡扣脱扣时,脱扣处形变最大,可见仿真结果与实际情况保持一致。同时,因卡扣距撬口距离更远,在卡扣脱扣所需的形变量一定的条件下,所需要的面板形变更大;可见右侧方案脱扣时右侧撬口抬升位移更高,且面板应力值更高、变形更大,符合实际结果和规律。可认为该仿真设置所计算的仿真结果与实际情况相吻合。

4 脱扣顺序特性分析

为探究基于侧边缺口的墙壁插座面板的非对称卡扣同时脱扣条件,首先对其不同布局情况下的两侧卡扣脱扣情况进行分析。由前文分析的标准模型可知,在面板基本结构不变且右侧卡扣位置不动的条件下,实现两侧卡扣同时脱扣要求的左侧卡扣的位置应为基础模型2种方案的中间某处。

以二分法取基础模型2种方案距离中心26 mm放置左侧卡扣并进行仿真分析,发现先脱扣卡扣为左侧卡扣,应力云图如图5(a)所示。在此基础上,设计左侧卡扣中心距撬口中心的距离为变量的脱扣顺序特性分析实验,仿真分析结果如图5所示,图5中由上至下依次为左侧卡扣距撬口中心的设计距离分别为26、27、28、29、30、31 mm的云图。

图5 脱扣顺序特性分析面板受力云图

因面板拆卸是抬动撬口使面板卡扣与固定架卡扣相互脱离的过程,撬口位于面板中间,因此卡扣的相互分离滑动是从靠近面板中间方向开始并于靠近面板两侧外沿方向结束的。

通过分析26 mm方案可知,左侧卡扣的应力集中点于外沿处,右侧卡扣的应力集中点位于左侧处,可以认为,当此面板左侧卡扣完成脱扣时,右侧卡扣刚刚开始脱扣,因此左侧卡扣先脱扣。当左侧卡扣距撬口的距离不断加长,右侧卡扣的应力集中点开始向右侧边移动,当距离达到29 mm时,可见右侧卡扣高应力区已延伸至卡扣右侧边沿;当距离达到30 mm时,面板左右两侧卡扣应力集中区基本相同,此时左侧卡扣先脱扣;当距离达到31 mm时,面板左右两侧卡扣应力集中区仍基本相同,此时右侧卡扣先脱扣。由此可知,两侧卡扣同时脱扣左侧卡扣的位置应在距撬口中心30~31 mm处。通过两侧边界条件推断:两侧卡扣同时脱扣的充分条件是两侧卡扣的应力集中点同时位于卡扣脱扣行程的结尾处,且卡扣应力集中区也应基本相同。

5 卡扣脱扣临界应力特性分析

在卡扣应力集中区相同的条件下,试验分析的两侧卡扣仍表现出不同的脱扣顺序。由于卡扣脱扣是一个瞬时变化,可知此时卡扣脱扣临界条件达成的顺序决定了卡扣脱扣顺序的不同。为探究卡扣脱扣临界条件特性,设计变量仅为左侧卡扣距撬口中心的设计距离分别为30.1、30.2、30.3、30.4、30.5、30.6、30.7、30.8、30.9 mm 的卡扣脱扣试验。仿真应力集中区结果如图6所示。

图6中依次为30.1~30.9 mm实验方案的左侧与右侧卡扣外侧边沿受力云图。可见左侧卡扣应力在30.1~30.7 mm方案均保持不变,且固定架卡扣应力略大于面板卡扣应力;而右侧卡扣的应力不断增大,在距离为30.8 mm时增大至与左侧卡扣相同,且此时两侧的固定架卡扣与面板卡扣局部应力均基本相同;当距离增加至30.9 mm时,右侧卡扣应力开始大于左侧卡扣,且右侧固定架卡扣局部应力大于面板局部应力。而实际测试结果中,当左侧卡扣中心距翘口中心距离为30.8 mm时两侧卡扣可同时脱扣。由此可知,单一卡扣脱扣的临界条件是:固定架卡扣的应力等于面板卡扣应力。而两侧卡扣同时脱扣的临界条件是:两侧固定架卡扣的局部应力、两侧面板卡扣的局部应力两两相等。

图6 卡扣脱扣临界应力图

6 结论

卡扣的布局是墙壁插座面板拆卸实现卡扣的同时脱扣的关键因素,卡扣的布局与面板的刚度相关;卡扣的布局应满足:两侧卡扣应力集中点均位于其各自卡扣脱扣滑动行程的结尾处,且应力集中区域各零部件应力大小与分布均相同。