薄壁铜管旋锻缩径工艺形变规律研究

张 闽,王 旭,李 勇

(华南理工大学机械与汽车工程学院,广东 广州 510640)

1 引言

随着手机、平板等电子产品功率增加,对散热要求越来越高,超薄热管作为良好的传热元件得到大量的应用。旋转锻造工艺简称旋锻工艺,适用于空心轴类零件的精密制造[1-2],是微热管生产过程中一道重要工序。旋锻成形可以获得较高的表面质量,且加工效率高[3]。人们对旋锻加工表面成形的影响因素进行大量研究。文献[4]通过改造凸轮的轮廓曲线来优化锻头的运动曲线,减少旋锻模具与物料的冲击力,提高加工精度。文献[5]对薄壁铜管旋锻过程中缺陷原因进行分析,并讨论不同数量锻模对加工后铜管应力应变的影响。文献[6]采用MSC.Marc建立旋锻成型,探究锻造过程中速度对缩口后管件表面成形质量的影响。文献[7]应用ABAQUS 对径向锻造进行建模,探究了芯棒的存在与否对成形精度的影响。文献[8]通过比较不同缩径加工方法,表明微小型沟槽管的缩口应采用旋转锻造。文献[9-10]通过实验的方法,研究不同沟槽管截面尺寸和材料属性下几种常见的缺陷和成形规律。文献[11]研究四片式旋锻成形条件下,进给速度和缩口系数对铜管的表面精度和微观组织的影响。但是,超薄热管的壁厚最薄为0.08mm,且在950℃烧结后铜管的屈服强度和硬度大大降低,在旋锻缩径过程中很容易出现扭曲、凹陷等缺陷。故这里通过建立旋锻缩径的运动模型,计算分析成形过程中工艺参数对缩径表面成形质量的影响,并通过有限元方法进一步验证,得出适合薄壁铜管在烧结状态后的旋锻缩径加工参数。

2 旋锻缩径工艺过程分析

2.1 旋锻缩径系统结构原理

旋锻缩径系统结构简图,如图1所示。主要由均匀分布4套旋锻模具构成。主轴旋转运动使击打块和旋锻模具因离心力而向外运动,击打块圆弧与滚动体相切限制其向外运动,随切点位置不同,旋锻模具在主轴槽内往复运动。同时,铜管沿主轴轴心不断进给送入,旋锻模具与铜管接触后分离,如此往复,实现铜管锻打缩径。

图1 旋锻缩径系统结构简图Fig.1 Schematic Diagram of Rotary Swaging Structure

2.2 旋锻缩径模具运动分析

在旋锻缩径过程中,旋锻模具往复运动、旋转运动与铜管进给运动造成旋锻模具与铜管不同位置周期性接触和分离。二片式、三片式和四片式模具旋锻缩径过程中,旋锻模具完全闭合时,截取半径为R处截面,旋锻模具与铜管接触瞬间的示意图,如图3所示,接触点分别为A、B。从上一周期击打完成到下一周期模具和铜管再次接触时间间隔为Δt,其中ΔR为时间Δt内铜管前进的距离,δ为模具圆心与铜管圆心距离。

在三角形OO1A中,由余弦定理可得:

化简可得:

式中:β—旋锻模具与铜管接触点与模具圆心夹角的一半,前进距离ΔR表达式为:

旋锻模具沿着径向的运动轨迹可以近似为余弦形函数运动[5],如图2所示,轨迹表达式为:

式中:δmax—旋锻模具最大锻打行程;f—锻打频率。

在图2中旋锻模具和铜管接触时间点t3位于t2(旋锻模具完全打开)至t1(旋锻模具完全闭合)之间。当旋锻模模具和铜管接触时间点t3位于t0至t2之间时,旋锻模具处于向外运动状态,未达到最大旋锻行程,此时铜管与旋锻模具相向运动,则在铜管旋锻成形过程中,部分时间段处于挤压缩口的状态,锻打过程不够明显,同时造成单次锻打行程内需要减小的尺寸较大,模具和铜管之间产生较大的接触应力,造成铜管上残存应力较大。故需要控制进给速度F,让模具与铜管接触时间点t3应该处于t2到t1之间,使得旋锻能够顺利进行,图2中阴影部分即为铜管和旋锻模具接触时间段。根据式(2)~式(4)并结合图2发现,在接触时间范围内,δ为关于时间t的减函数,ΔR为关于Δt的增函数,故接触时间点Δt随着cosβ的增大而增大。

图2 击打块运动曲线图Fig.2 The Motion Diagram of Hammer

二片式模具锻打、三片式模具锻打和四片式模具锻打对应的β值分别为90°,60°和45°。所以当进给速度F、锻打频率f一定情况下,在一个锻打周期内,旋锻模具数量越多,cosβ值越小,Δt值越小,t3越接近t2,旋锻模具和铜管锻打接触时间更长,且ΔR越小。故四片式旋锻单次锻打行程范围内锻打更平缓、更均匀,铜管缩径表面成形质量更好。

结合图3分析可以看出,当旋锻模具半径R相等时,旋锻模具所围起来的铜管的范围越大,总包角(包角指不同数量旋锻模具与铜管刚接触时,旋锻模具和铜管接触点与铜管圆心之间夹角∠AO1B,两片式、三片式和四片式模具旋锻过程中分别有2、3和4个包角)更大,在旋锻模具圆弧范围外的铜管弧度更小,且更加分散。在旋锻模具继续向下锻打过程中,铜管会因为挤压产生压缩变形,但当δ过大时,旋锻模具未包含处的材料将向外挤出或者向内屈服等失稳现象,故需要在旋锻模具重合处倒角,留出材料流动空间,不然会使得旋锻模具完全重合时流出的材料受到更大的压力,以及应力应变,进而产生铜屑。四片式模具旋锻会因为总包角更大,未在旋锻模具圆弧内的铜管弧度小且分散等原因,不易产生缺陷。当材料更薄,弹性模量更小时,挤压过程中产生材料失稳产生屈服可能性更大。

3 旋锻缩经工艺过程有限元建模

采用非线性有限元仿真软件Abaqus对铜管旋锻缩径成形过程进行数值分析,建立四片式模具旋锻模型,如图4所示。旋锻模具、夹具和顶块相对于铜管强度大、硬度高,在成形过程中不需要考虑形变等特征,故建模时定义其为刚体;铜管采用C3D8R单元进行网格划分,网格前密后松,为了避免沙漏现象,网格在直径划分为4层。

图4 四片式模具旋锻缩径有限元模型Fig.4 Finite Element Model of Four-Split Dies

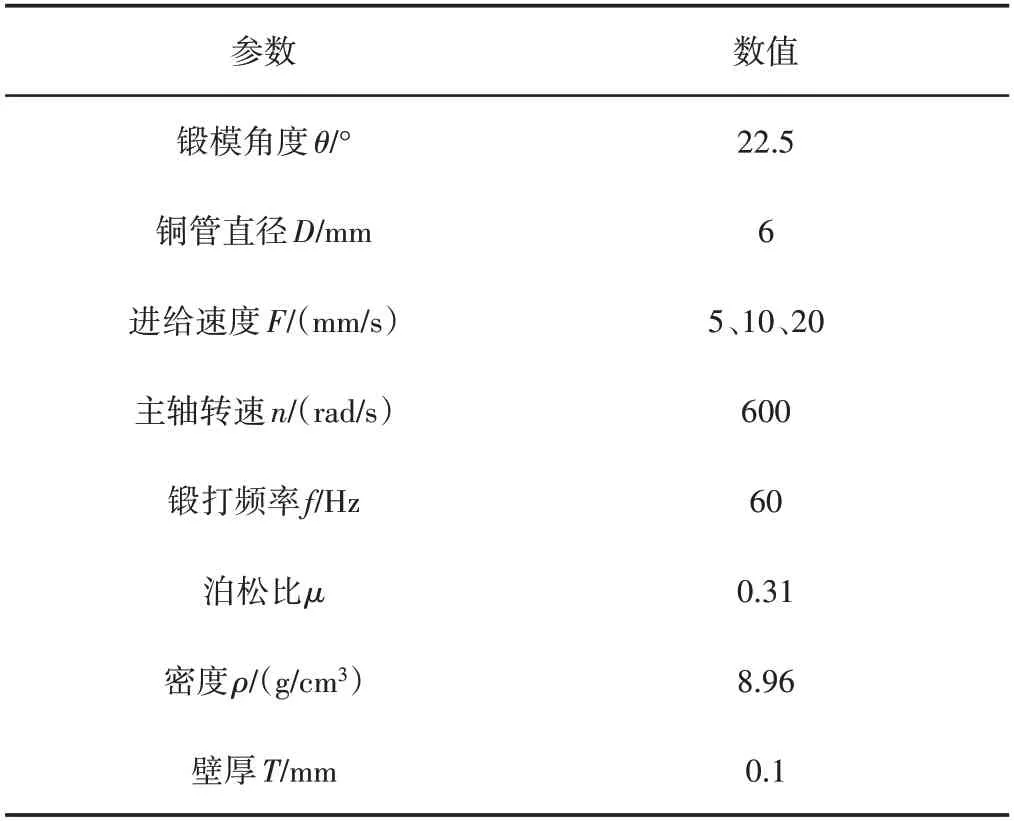

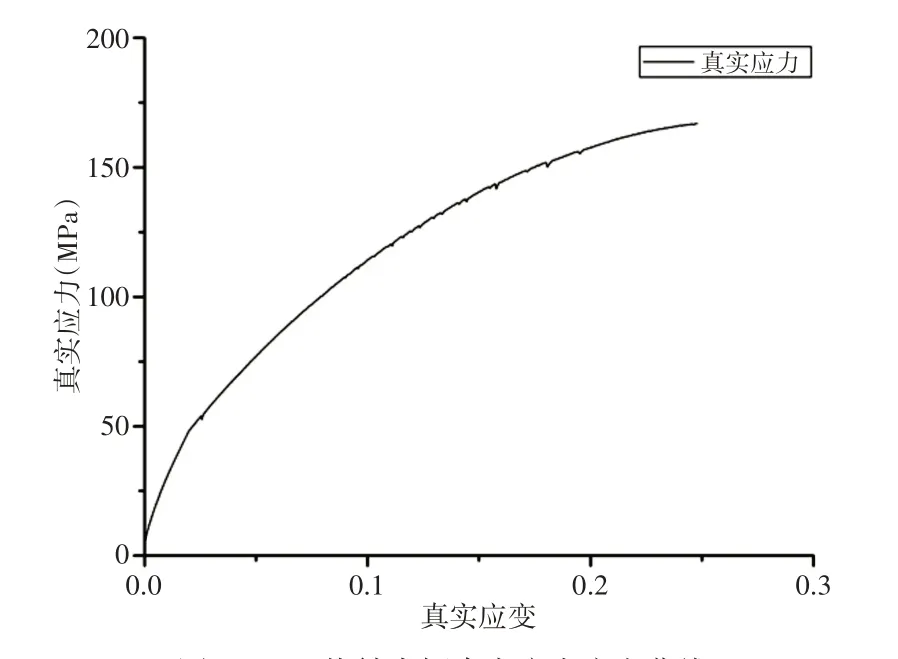

夹具夹持铜管,前进顶块以速度F向前推动铜管轴向运动,旋锻模具旋转速度为n,同时在径向为余弦型周期运动,频率为f。采用库伦摩擦模型,旋锻模具与铜管、夹具与铜管、顶块与铜管之间的摩擦系数分别为0.2、0.3和0。模型基本参数,如表1所示。材料的真实应力应变曲线通过拉伸试验获得,如图5所示。忽略摩擦产生的热量和残余热应力等影响。

表1 铜管旋锻缩径工艺参数表Tab.1 Technical Parameters of Copper Pipe Forging and Reducing Diameter

图5 950℃烧结态铜真实应力应变曲线Fig.5 The True Stress-Strain Curve of Sintered Copper at 950℃

4 结果分析及验证

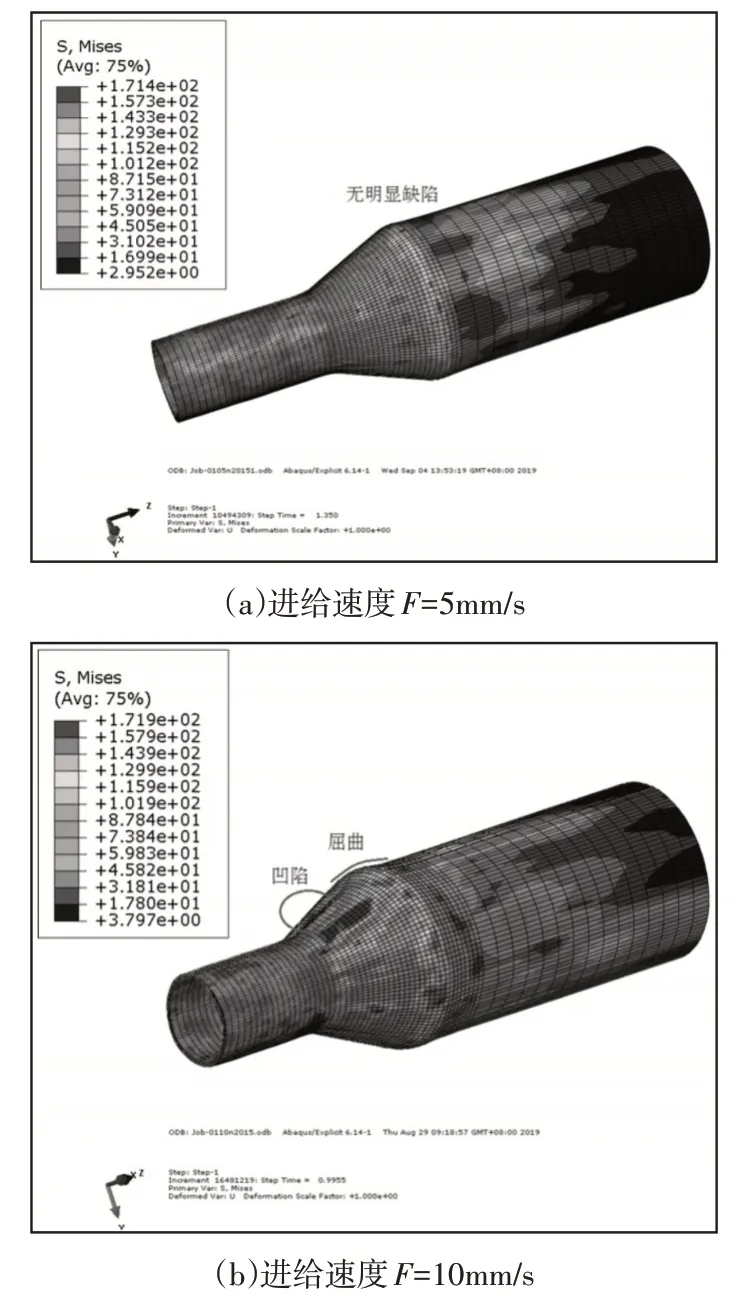

模拟壁厚T=0.1mm铜管,进给速度F分别为5mm/s,10mm/s以及20mm/s的等效应力分布云图,如图6所示。当进给速度F=5mm/s时,铜管锻打成形后表面平整、光滑,无明显的凹陷或者突出,且等效应力分布较为均匀,如图6(a)所示。当进给速度F=10mm/s 时,可以看出铜管成形表面产生了局部凹陷,呈现出条状,且在锻打和待锻打连接区域出现了屈服的现象,该区域的管数值比进F=5mm/s时分布更为不均匀,且大应力部分的范围更广,如图6(b)所示。当进给速度F=20mm/s时,可以看出铜管锻打成形表面产生明显的凹陷,铜管成形表面的大等效应力区域范围明显扩大,且分布更不均匀。因为大面积凹陷的产生,抵消铜管在锻打过程中阻力,所以此时在锻打和待锻打连接区域没有看到因阻力而产生的往外突出的失圆现象,如图6(c)所示。根据以上分析,可以看出速度是产生凹陷的一个原因。

图6 不同进给速度下铜管应变示意图Fig.6 Schematic Diagram of Copper Tube Stress at Different Feeding Speed

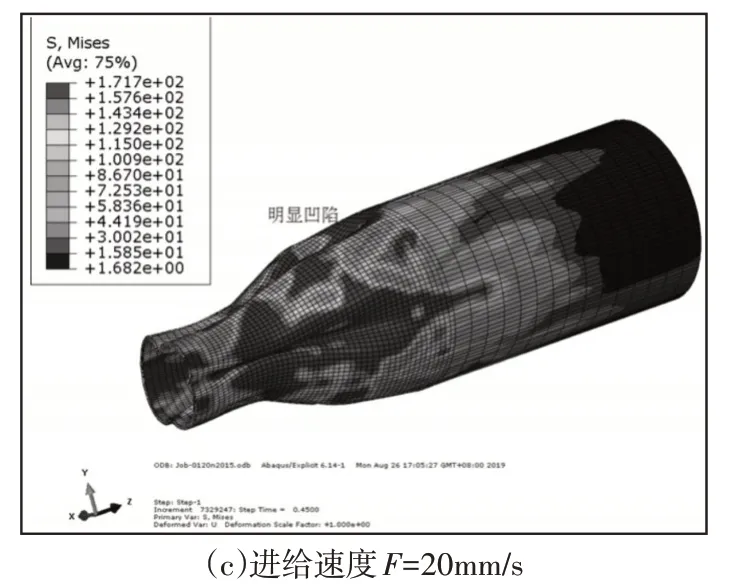

对壁厚T=0.1mm的铜管,进给速度F=20mm/s时旋锻缩径成形过程进行单步分析,具体形变,如图7所示。锻打成形前期,在旋锻模具的合模过程中,因接触的铜管直径大于旋锻模具直径,铜管会受挤压而往合模间隙间流动,因采用四片式旋锻时,铜管圆周会形成4个外凸出的部分。但是,旋锻模具在合模过程中同时也在进行旋转运动,旋锻模具在旋转过程中将外凸的部分重新被包含到模具当中,凸出的材料在被模具包含过程中,会受到模具的挤压,这时凸出部分左右两边的材料会产生应力集中,而向下凹陷;旋转会造成转向边的应力更大,此时圆周会出现下凹、凸出、下凹的形状,如图7(a)所示。随着锻打过程不断进行,模具不停的开合,铜管四周不停产生波浪形状,如图7(b)所示。随着锻打加工的进一步进行,波浪形状不停的产生,波峰波谷不停的重合或交叉,铜管局部位置会因为应力集中而失稳,在某一个时刻,铜管会在失稳位置产生明显的凹陷,如图7(c)所示。随着加工进一步进行,凹陷产生的地方会因为稳定性降低而进一步加剧,造成凹陷越来越明显,如图7(d)所示。因为模具和铜管加工过程中是线接触到面接触转变过程,故从管长方向看过去可以发现,缺陷呈现出条状。

图7 凹陷产生步骤Fig.7 Collapse Generation Step

结合式(3)进行分析,当进给速度F增加之后,铜管上一次锻打分离到下一次锻打接触时间t范围内,铜管前进的距离ΔR增加,包角变小造成铜管流动较大,形成的波浪条纹幅值会更大,造成应力过大,当大到一定程度时候,模具无法完全闭合,铜管中流动的金属会嵌入到模具之间,造成飞边;当波浪幅值较小的时候,铜管在不停的被锻打的过程中,波峰和波谷不停的交叉,铜管外表面逐渐变得光滑,应力应变变得更加均匀。

因为铜管壁厚只有0.1mm,铜管的刚性和稳定性较差,同时铜管经过950℃烧结后,铜管的屈服强度和硬度减小,故较小的应力会造成铜管失稳而产生缺陷,锻打过程产生的震动会加剧铜管的失稳。所以在实际生产过程中,针对烧结态薄壁铜管需要通过减小进给速度来提高表面锻打成形质量。

5 结论

通过对铜管旋转锻打进给过程中旋锻模具与铜管之间的接触运动特性分析,得出以下结论:

(1)在相同条件下,增加锻打模具数量可以提高铜管在锻打过程中与模具接触面积以及接触时间,增加锻打均匀性,提高成形表面质量;

(2)减小铜管壁厚T、降低铜管硬度和屈服极限会造成旋锻过程铜管刚性变差,不利于旋锻成形表面质量;

(3)对于壁厚为0.1mm的退火态铜管,当进给速度F=5mm/s时,能获得较好的成形质量。进给速度F=10mm/s时,铜管表面会产生凸出等缺陷;当进给速度F=20mm/s,铜管表面会产生凹陷。造成这些缺陷的主要原因是表面应力过大导致铜管屈服。