复合式量具刻线工艺研究

张新停,豆亚锋,段战军,赵 鹏,李朝辉,安会军

(西北工业集团,陕西 西安 710043)

刻线量具是为测量零件上具有特殊形状的不易直接测量的尺寸而设计制造的一种检具,一般品种较多,有长度、宽度、深度、厚度、位置、全形等单一量具,也有兼顾各尺寸同时测量的复合式量具。使用中具有高效、快捷、操作简便、适用性强等特点[1],适用于大批量的生产要求,被广泛应用于机械零件加工领域。

复合式量具应用在不易直接进行测量复杂结构的异形零件上[2],分为样板和对板。样板用于检测零件,属于生产检具,对板用于检测样板,属于计量检具。设计精度一般高于2倍的样板精度[3]。由于复合式量具检测的尺寸较多,在加工过程中难度较大,特别是复合式刻线量具,在保证形状尺寸精度要求下,还要保证刻线精度。刻线尺寸、精度的大小直接影响到零件精度的判定,为提高量具的精度和加工效率,针对复合式量具刻线方法进行工艺研究。

1 研究问题

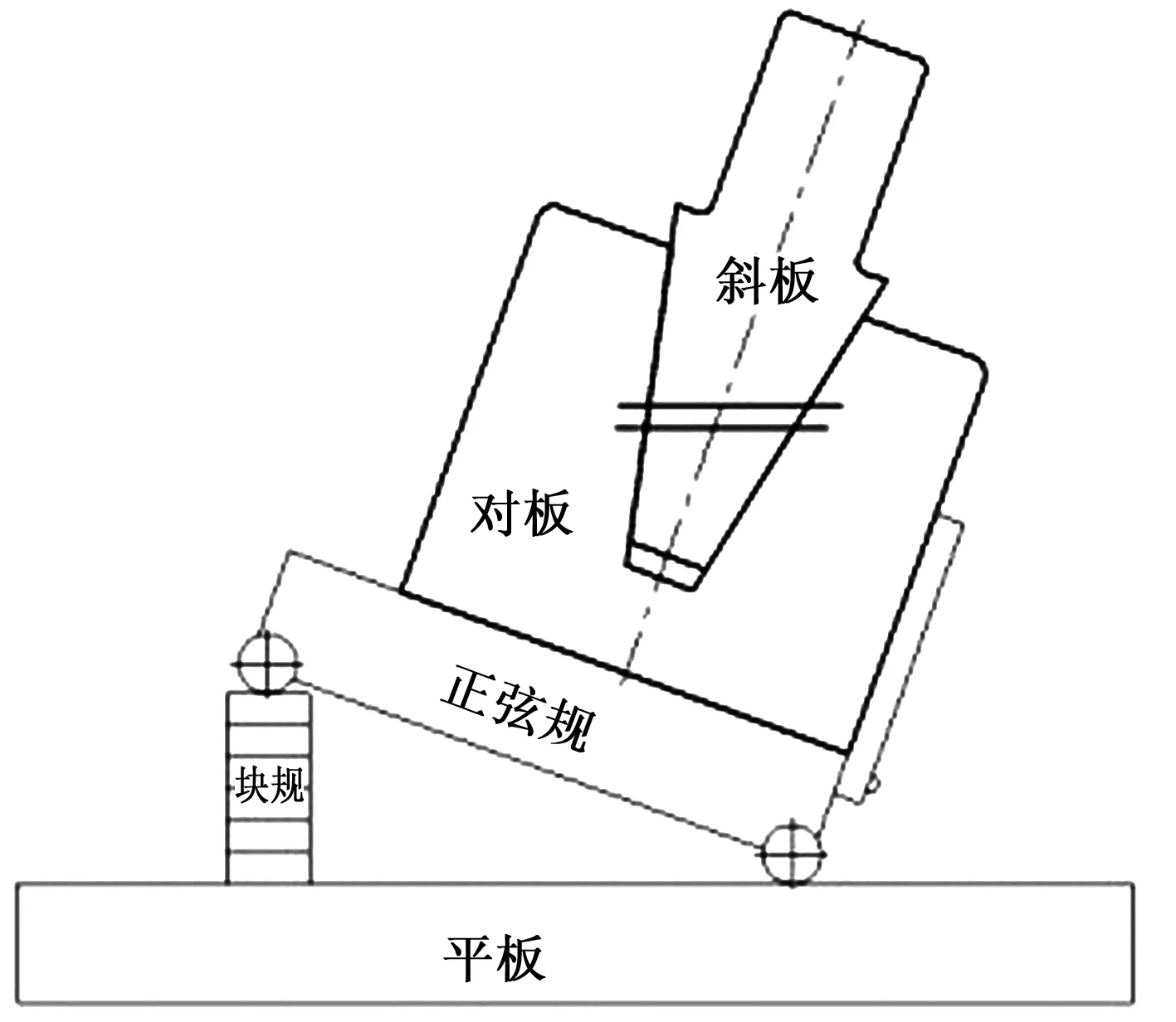

以某产品壳体内型尺寸检测量具为研究对象,进行复合式量具刻线方法的研究。该壳体零件内型结构复杂,需要进行零件的深度、宽度、角度尺寸检测,生产中进行单一尺寸测量时难度较大,且不易观察。为保证零件的装配要求,采用了复合式形状量具结构设计(见图1),量具分为综合样板与对板。制造材料选用20钢,热处理要求渗碳淬火,表面硬度要求达到58~62 HRC,厚度为3 mm。

图1 复合量具

2 研究方法

从量具结构来看,样板外形与对板内型结构尺寸相同,对板尺寸精度高于样板,深度、角度、宽度相互有交点值,量具厚度较薄,仅为3 mm,加工中会存在一定量的变形问题。刻线位置与工作面、水平面均不垂直,存在一定的角度,用刻刀刻线难度较大。

2.1 加工方式

为确保量具精度要求,减少加工中量具的变形量,制定如下切实有效的加工工艺:下料→铣削加工→精密平磨→热处理→精密平磨→时效处理→精密平磨→时效处理→快走丝→时效处理→精密平磨→慢走丝加工→研磨加工→刻线加工。

采用快走丝、慢走丝进行2道次精切加工,为后道工序预留0.02~0.03 mm的研磨切削余量。量具厚度面上的2个平行面采用精密平磨方法进行磨削,要求2个面上的平面度≤0.03 mm。对板的内形工作面采用钳工手工研磨的方法进行,修磨完成后,再以对板的工作面为基准去研磨样板外形工作面至交点值。研合中,使用万能工具显机床或专用灯箱检测研合缝隙间隙大小,研合缝隙在灯箱上显示为无光或者均匀透出蓝光即为合格[4]。研磨时应确保样板外形的垂直度、平行度对基准要求在0.02 mm公差范围内。样板研磨完成后送恒温计量室进行检测,根据计量检测结果,将所有不合格尺寸修研至合格后,用刻刀进行物理刻线。

2.2 刻线

2.2.1 刻线要求

量具在刻线过程中应符合如下标准要求:刻线宽度为0.06~0.10 mm,深度为0.05~0.1 mm,2条刻线应互相平行。刻线量规的公差以刻线的中心线为准,不能以刻线的边缘计算[5],刻线公差为零件公差,≤0.03 mm。

2.2.2 刻线方式

量具刻线一般采用单独刻线,先刻对板,待计量检测结果合格后,再对合缝研磨后的样板进行刻线。刻线时需要制作专用的工装夹具进行固定装夹。

一般量具上的刻线位置与量具的工作面相互垂直,与基准面相互平行,刻线时以基准面固定量具后,刻刀平行于基准面直接进行刻线。该复合量具中样板、对板上的2条平行刻线与水平方向的夹角为20°,与工作面夹角为58°,直接刻线需要制作复杂的工装夹具,周期长,成本高。

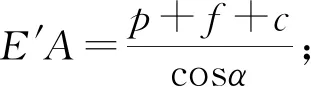

为提高刻线精度和减少辅助夹具的加工,根据此类量具的特殊性和以往的经验,创新性地提出了整体式刻线方法(见图2)。借助块规、V型块、正弦规、平板等标准件,搭建一个20°倾角的直角三角形平台,将样板、对板组合为整体固定在三角形平台斜面上,进行同时刻线。原有刻线方法是分开单独刻线,先加工对板,待对板刻线后通过计量结果数值合格,再进行样板合缝研磨加工,制作辅助夹具装夹样板,对样板依次进行单独刻线加工。改进后,制作对板外形辅助基准A和B,加工对板内形至尺寸精度,研磨加工样板进行合缝,使得对板样板合缝隙达到尺寸精度要求。再进行对板样板同时刻线。

图2 整体式刻线

3 工艺研究

3.1 刻线位置的确定

在标准块规、平板、正弦规配合搭建一个直角三角形平台中,正弦规为直角三角形的斜边,上面紧靠边缘安装固定一个V型块,将对板紧靠在V型块的2个面上保持不动,使对板上的倾斜刻线转换为平行刻线[6](见图3)。已知对板尺寸值B、b、f、c、α、β、δ,卡尺测量值H1、p,可根据三角形函数关系计算对板刻线高度HD、HX。

图3 刻线位置尺寸

图3中,对板刻线最大位置高度值为:

HD=H1+A′E′+E′A

(1)

(2)

则:

(3)

HX=HD-δ

(4)

式中,HD是最大刻线位置;HX是最小刻线位置;δ是被测尺寸公差;B是对板宽度;b是样板与对板合缝位置宽度;f是样板合缝宽度到对板开槽底部距离;c是被测尺寸最大值;α是刻线角度;β是样板、对板角度;p是对板开槽底端到正弦规平面距离(测量值);H1是对板与正弦规接触面最低点到平板的距离(测量值)。

3.2 刻线流程

3.2.1 涂绝缘溶液

量具尺寸按照图样加工合格后,刻线前需要在对板、样板的刻线部位上涂抹一层绝缘溶液,保护非刻线区域不会受到酸液的腐蚀,起到了绝缘作用[7-8]。绝缘溶液采用沥青与汽油混合溶液,两者的比例为1∶4.5(根据季节以及汽油纯度的不同,溶液配比浓度会进行适当的调整)。刻线面上若涂抹绝缘溶液面积较大时(超过刻线部位面积),可将纸片贴在刻线部位下方多余的涂抹面上,用手紧摁纸片,防止刻线过程中样板在对板中窜动,影响刻线精度和清晰度。

3.2.2 刻线

刻线面上的绝缘溶液晾干后即可进行物理刻线。因量具中对板和样板的厚度较薄,刻线时,应借助V型块进行定位。将V型块垂直于正弦规的基准面固定,形成一个限位装置。将样板与对板组合体紧靠正弦规基准面和V型块的2个面上,保持不动。刻刀紧贴标准量块放置,并与标准量块保持30°夹角。刻线时,刻刀不能横向移动,应沿着一个点的圆周方向进行均匀旋转[9-10],旋转速度不宜过快,用力要均匀,从而保证刻出的刻线宽度均匀。量具中若对板比样板厚,刻线时,可以采用一些纸垫在样板刻线面的背面,让样板比对板厚度高出0.05~0.1 mm,这样有利于保证刻线时能够刻到样板工作面的最边缘处,便于使用中进行尺寸观察,减小人为因素造成的目测误差。

3.2.3 计量

样板与对板的组合体进行物理刻线完成后,应送至恒温计量室进行计量检测,待检测数值符合图样尺寸公差要求后,对量具上的物理刻线进行酸烧腐蚀,确保刻线清晰,耐磨损,延长使用寿命。

3.2.4 酸烧

在36 V安全电压下,用30 mL的1∶25氯化氨水溶液对量具上的物理刻线进行通电酸烧。用酸液水珠烧线接触,反复3~4次,5 s内完成。导电棉球不能直接接触刻线部位,防止酸烧完成后刻线不清晰,出现麻点现象,影响刻线清晰度和表面质量。

3.3 清洗、防锈

因酸烧的腐蚀力很强,刻线完成后,应对样板、对板的刻线面进行清洗、防锈处理。用汽油或煤油对烧线部位进行清洗,待涂抹液清洗干净后,及时涂抹防锈油。

4 结语

本次研究问题中,样板、对板上的刻线位置与常规的直角方式不同,刻线位置与基准成20°斜角,刻线时难度较大。针对这一复合量具上的倾斜刻线不易加工问题,在保证样板、对板的刻线精度要求下,创新性地提出了整体式刻线方法,即样板与对板组合为整体后进行同时刻线。通过标准量块、正弦规、平板等标准件构建一个20°直角三角形固定平台,将量具的倾斜刻线转换为平行刻线,节省了辅助工装的制造成本。采用空间尺寸与复合角度结合的计算方式,经过氯化铵水溶液通电腐蚀刻线,有效保证了量具的刻线精度要求。

该工艺方法的研究应用,节省了一般量具刻线过程中辅助工装夹具的制造成本,提高了量具刻线的加工质量。使量具上刻线清晰、准确,精度高,刻线的宽度可以达到0.05~0.06 mm,比一般刻线宽度小0.04 mm(一般刻线宽度为0.1 mm),刻线精度达到0.004~0.006 mm,样板上的刻线与对板上的刻线之间误差为零。

样板、对板组合后,整体式刻线方法独特、简便、可靠,提高了专用量具的生产效率和成品率,具有一定的推广意义。