SLM制备工艺对316L不锈钢致密度的影响

郑志军,彭乐

(华南理工大学 机械与汽车工程学院,广东 广州,510640)

增材制造(additive manufacturing,AM)[1-2]技术是通过材料“自下而上”逐层累加的方法来制造实体零件的技术[3-6]。相对于传统减材技术,它大大减少了零件的加工工序,缩短了加工周期[7],可以解决传统加工技术难以制造复杂结构件的问题。目前,AM技术在汽车、航天航空、医疗和军工等领域都得到了广泛应用[8]。选区激光熔化技术(selective laser melting,SLM)[9-10]是一种常用的金属增材制造方法,其工艺为金属粉末在激光束的热作用下完全融化,再经快速冷却凝固,从而获得金属成型件[11-13],可成型的材料包括不锈钢、镍基合金、钛及钛合金、铝及铝合金等金属材料[14-16]。不锈钢由于具备优良的耐蚀性而被工业界广泛使用,而关于增材制造不锈钢的研究在国内外也有不少报道[17]。CHERRY 等[18]研究了工艺参数对316L 不锈钢组织及力学性能的影响,发现扫描间距比曝光时间对表面粗糙度的影响更大。SIMCHI[19]讨论了316L不锈钢粉末在激光烧结过程中颗粒的结合机理和微观结构特征,研究了金属粉末增材制造过程中的致密化和微观结构演变。王沛等[20]研究了工艺参数对316不锈钢组织缺陷的影响规律,发现孔洞和裂纹是打印件的主要缺陷,随着扫描间距逐渐增大,孔洞及裂纹等缺陷明显增多,试样的致密度逐渐降低。还有学者[21-22]采用有限元模拟的方法研究了反冲压力和马兰戈尼(Marangoni)效应对流在推动熔池流动中的重要性,以及剥蚀、飞溅和孔隙缺陷的形成原因。影响SLM 成型试样的致密度和组织缺陷的因素较多,目前关于SLM 增材制造不锈钢组织缺陷的分布规律及形成机理尚未完全研究清楚,关于工艺参数对致密度和缺陷的影响规律也没有形成统一结论。RAKESH REDDY等[23]认为最主要的影响因素有激光功率、扫描速度、扫描间距、铺粉层厚、旋转角度和曝光时间等。

本文以316L 不锈钢为研究对象,采用正交试验法探究SLM 工艺参数对打印件的致密度及组织缺陷的影响规律,并分析影响致密度的主要原因,最终达到优化工艺参数的目的。

1 实验方法及材料

1.1 实验材料及设备

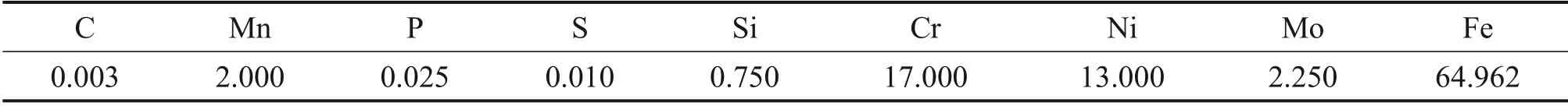

本实验采用316L不锈钢粉末(河北铸研合金材料有限公司生产),粉末平均直径为15~53 μm,其化学成分如表1 所示。SLM 设备型号为EOSM290,采用光纤激光器,功率为200~500 W,层厚为0.02~0.10 mm,最大扫描速度为7 000 mm/s。实验前先用工业酒精将基板表面进行预处理,保证成型过程中不受油污或者其他分成影响,成型室用氩气保护。

表1 316L 不锈钢粉末化学组成(质量分数)Table 1 Composition of 316L stainless steel powder (mass fraction) %

1.2 实验方法

本文选择特定层厚,采用四因素三水平的正交试验进行研究,如表2 所示。表2 中,A,B,C和D分别对应激光功率、扫描速度、扫描间距、旋转角度这4 个因素,相应的能量密度E按下式计算[24]:

表2 正交试验工艺参数Table 2 Technical parameters of orthogonal experiment

式中:p为激光功率,W;v为扫描速度,mm/s;d为扫描间距,mm;L为层厚,L=0.04 mm。

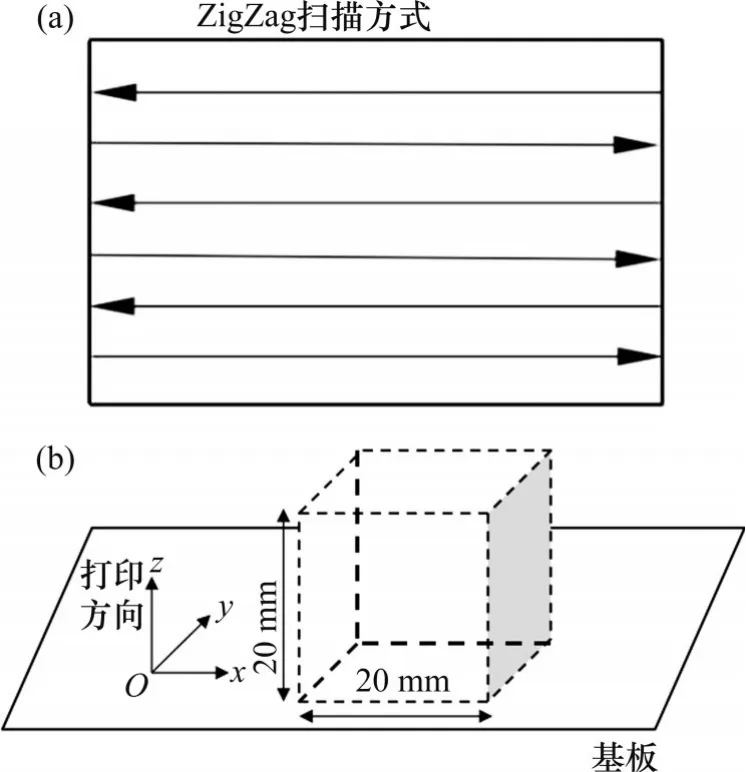

图1 所示为本实验采用“ZigZag”扫描策略,打印的方块试样边长为20 mm。分别采用阿基米德排水法、金相法及工业CT法对打印好的试样致密度进行测试。

图1 316L 不锈钢扫描策略及成形示意图Fig.1 316L stainless steel scanning strategy and forming diagram

1.2.1 阿基米德法

测试前先用线切割法将试样从基板分离,然后对试样各表面进行打磨抛光处理,再用无水乙醇清洗,干燥后用YP20002 型分析天平称得试样在空气中的质量m1,再用BSA224S 型分析天平称得试样在水中的质量m2,最后利用式(2)算出试样的致密度[25]。

式中:ρ水为水的密度,取1 kg/m3;ρ标为316L 不锈钢的密度,取7.98 g/cm3。

1.2.2 金相法

利用金相显微镜(OM)对试样水平方向的切片截面进行IPP(image-pro-plus 6.0)图像处理,得到孔洞面积(以像素表征)、最大半径和最小半径以及致密度。在测量过程中,切片厚度为2 mm,则每个试样可得到10 片测试片,9 个试样共得到90 片测试片。对每片测试片选取3 次AOI(area of interest)进行测量,最后取3次测量数据的平均值。

1.2.3 工业CT法

对试样的特定区域进行CT扫描,在无损情况下,分别对xOy,yOz和zOx这3 个面进行二维切片处理,然后利用Avizo软件进行重构得到试样的三维立体图,再分析其整体孔隙率以及孔隙平均直径、最大半径和最小半径。CT 扫描设备型号为GE PHK V/tome/x m300,扫描精度为0.05 μm。

2 实验结果分析

2.1 宏观形貌

根据表2 中的工艺参数打印获得9 个方块试样,如图2 所示。由图2 可知,除3 号试样顶面出现明显的不平整孔洞外,其他试样表面均没有出现明显缺陷,致密性均较好。所有试样的顶面粗糙度较高,侧面更光滑。

图2 SLM制备316L不锈钢试样的宏观形貌Fig.2 Macromorphologies of 316L stainless steel samples manufactured by SLM

2.2 致密度检测结果

2.2.1 阿基米德法

采用阿基米德法,根据式(2)计算出各试样的致密度,结果如表3所示。

表3 阿基米德法测得的试样致密度Table 3 Density of specimens measured by Archimedes method %

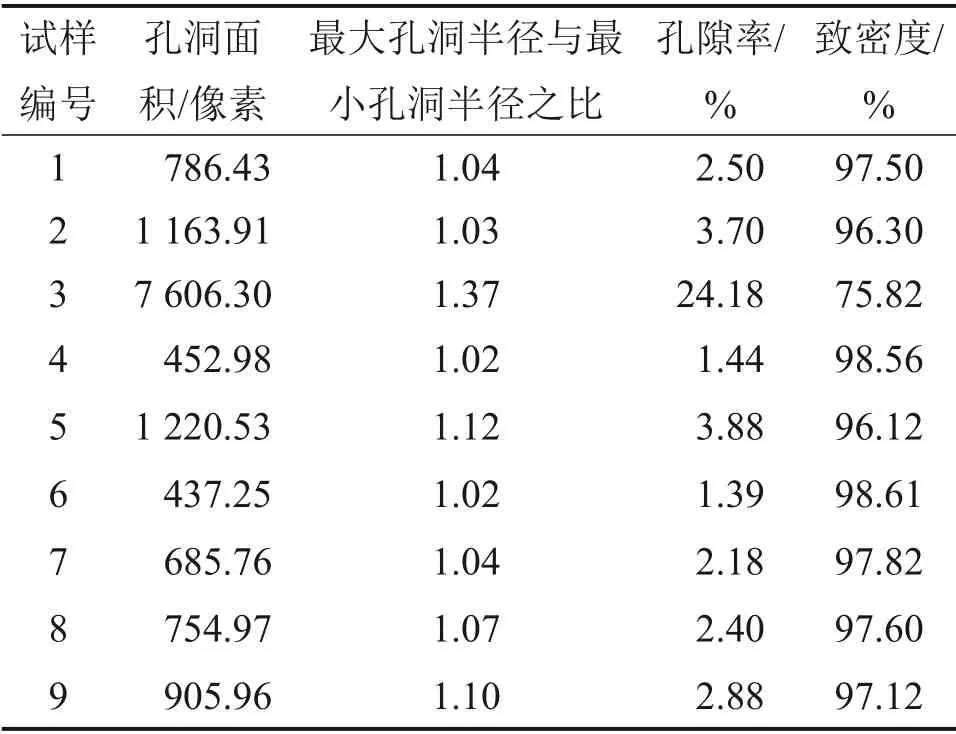

2.2.2 金相法

用金相法测致密度,将样品截面放大100 倍,所有图像像素为31 457。图3所示为低致密度和高致密度下试样典型的AOI,其中红色部分代表孔洞区域,该部分孔洞面积(以像素表征)越大,则孔隙率越大,致密度越小。所得9 个样品的孔洞面积(以像素表征)、孔洞最大半径与最小半径的比值如表4所示。最大孔洞半径与最小孔洞半径的比值越接近1,表明试样内部孔洞尺寸分布越均匀。3 号试样最大半径与最小半径的比值为1.37,可见其内部孔洞尺寸分布最不均匀。对比表3和表4中的测试结果可知,阿基米德法和金相法所得试样致密度基本一致。

图3 低致密度和高致密度下不同试样典型的AOI图Fig.3 Typical AOI patterns for low and high density specimens

表4 金相法测得的试样致密度的结果Table 4 Density of specimens measured by metallographic method

2.2.3 工业CT法

对2 号试样的1/4 区域(红色虚线部分)进行工业CT扫描,结果见图4。图5所示为垂直于打印方向的xOy面的致密度变化结果。由图5可知,整体致密度约为97%,但在距离基板和顶部附近的位置的致密度比中心部位的略低(见图5),这是因为顶部最后成型,打印时不存在下一金属凝固层的重熔和循环热作用,从而造成顶部的致密度偏低;而当试样底部凝固成型时,基板处的温度梯度大,在激光束热作用下,熔体快速凝固,没有足够时间熔化粉末颗粒,导致凝固效果没有中间部分好,孔隙较多。

图4 工业 CT 扫描区域示意图Fig.4 Schematic diagram of industrial CT scan area

图5 xOy面致密度沿z轴方向的变化Fig.5 Density changes on the xOy plane along the z axis

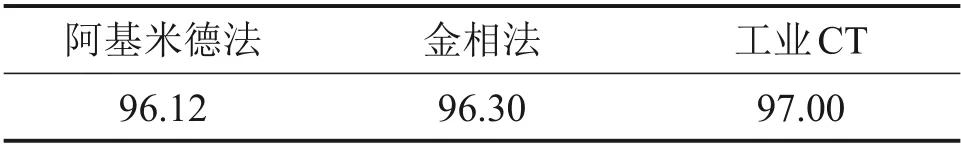

2.2.4 不同方法致密度测试结果对比分析

表5 所示为2 号试样采用3 种不同方法所得致密度对比。由表5 可知,整体来看,3 种方法测试结果基本一致,但金相法和工业CT法测得的致密度比阿基米度法测得的致密度略高,这是因为金相法和工业CT 法的扫描检测具有一定的精度要求,扫描过程中会导致一部分小孔隙缺失,因此致密度偏高。

表5 不同检测法所得致密度对比(2号试样)Table 5 Comparison of sample density measured by densitometry methods(sample 2) %

此外,ZIÓŁKOWSKI 等[26]研究发现,与大尺寸孔隙相比,当试样内部主要为小尺寸孔隙时,工业CT 法和金相法测得致密度差别会更大。例如,他们采用工业CT法测得致密度为98.39%,而金相法测得致密度为95.26%。

2.3 工艺参数对试样致密度的影响

2.3.1 极差分析

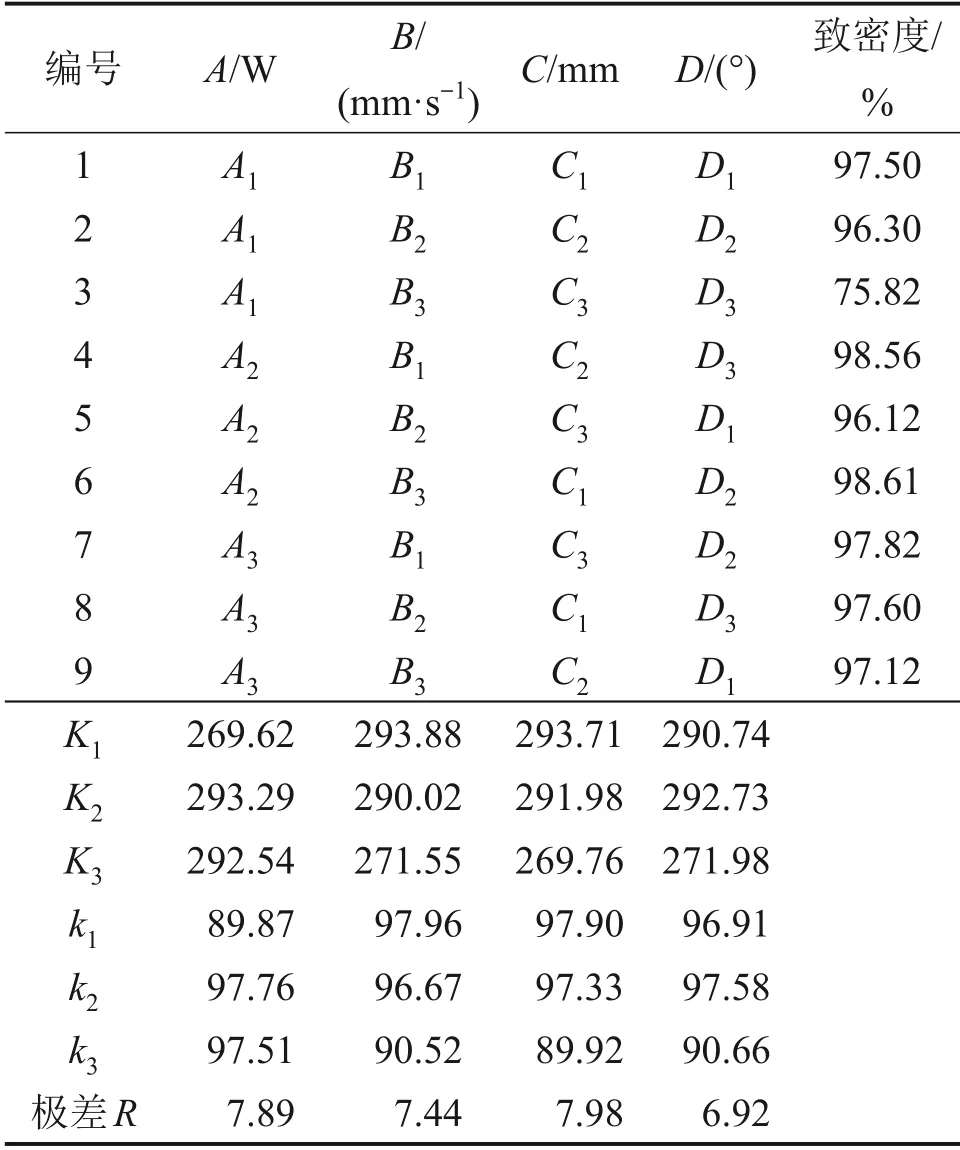

根据阿基米德法的致密度测试结果,采用极差分析法研究工艺参数对试样致密度的影响,如表6所示。表6中,Ki为各因素在第i个水平下的致密度之和(i=1,2,3),ki为Ki的平均值。极差R用来表征各因素对致密度的影响,极差越大表明该因素对致密度的影响越大,为主要因子;极差越小表明该因素对致密度的影响越小,为次要因子。

表6 极差分析结果Table 6 Results of range analysis

根据致密性评判原则,对于激光功率(因素A),K2>K3>K1,判定A2为激光功率的优水平;同理,可判定扫描速度(因素B)、扫描间距(因素C)和旋转角度(因素D)的优水平为B1,C1和D2,因此,最优水平组合为A2B1C1D2,即激光功率为260 W,扫描速度为1 000 mm/s,扫描间距为0.05 mm/s,旋转角度为67°。比较极差可知RC>RA>RB>RD,可见扫描间距对致密度的影响最大,其次是激光功率、扫描速度和旋转角度。

陈莹莹[27]研究发现,激光功率对致密度的影响最大,其次是扫描速度,而扫描间距的影响最小,这一结论与本文结论不一致,可能是因为文献[27]中设置的激光功率、扫描速度、扫描间距偏小(p≤100 W,v≤550 mm/s,d≤0.1 mm),导致极差分析结果有所不同。

图6所示为各因素水平与致密度的关系。由图6可知,各因素水平对致密度的影响不尽相同。

图6 因素水平与致密度的关系Fig.6 Relationship between factor level and density

2.3.2 激光功率对试样致密度的影响

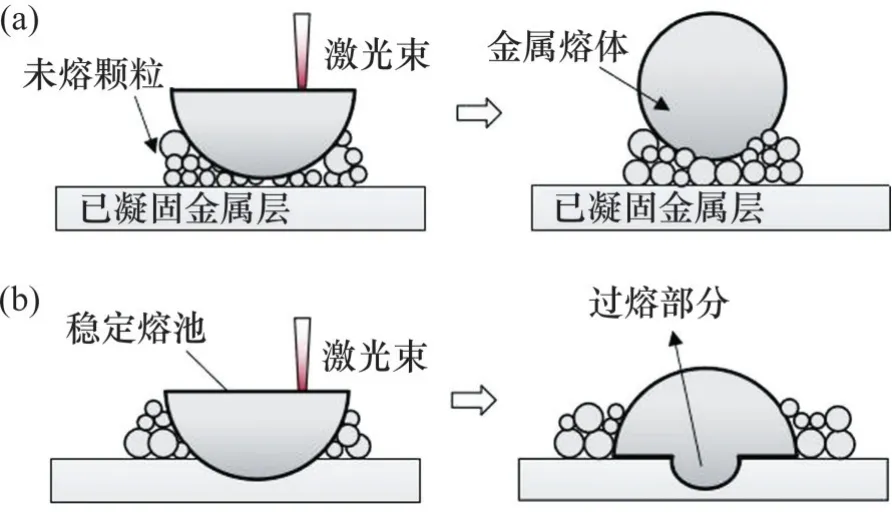

当激光功率为190~260 W 时,试样致密度随着激光功率增大而显著增大;当激光功率为260~330 W时,致密度随激光功率增大而减小,且降幅不大。根据式(1)可知,当激光功率过低时,能量密度较小,导致金属粉末不能完全熔化。图7所示为激光束熔化粉末颗粒示意图。随着激光功率逐渐增大,能量密度随之增大,充足的能量使金属粉末充分熔化,金属层内的液相流动性随之提高,这有利于金属颗粒间的凝固成型,有利于致密性提高。但当激光功率过高时,有可能会使能量密度过大,导致金属液相不稳定,引起裂纹;另一方面易导致金属粉末发生过熔,造成局部团聚,从而出现球化现象。

图7 激光束熔化粉末颗粒示意图Fig.7 Diagrams of laser beam melting powder particles

2.3.3 扫描速度对试样致密度的影响

在1 000~1 700 mm/s扫描速度范围内,试样致密度均随扫描速度升高而单向下降。当扫描速度增加时,一方面,液相没有充足的时间在金属层内完全展开,造成金属固相体积减小;另一方面,能量密度不断减小,导致热输入量不足以完全熔化金属粉末,最终导致材料的致密性下降。

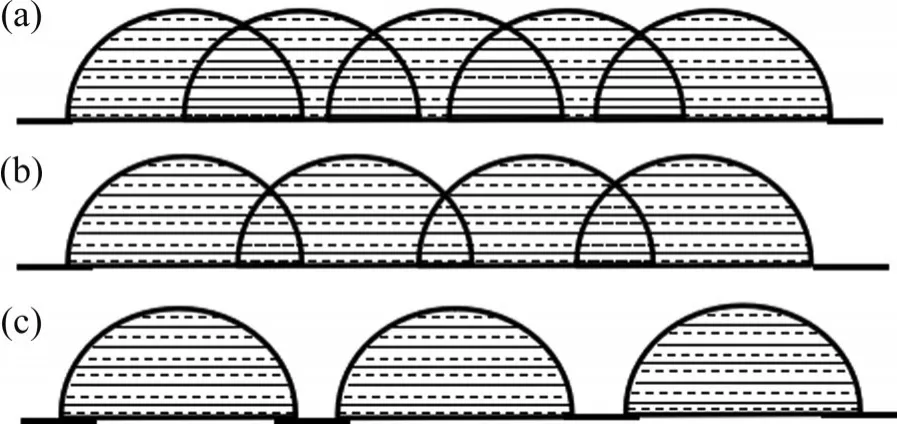

2.3.4 扫描间距对试样致密度的影响

扫描间距对孔隙的尺寸、分布、形状、孔隙率的影响十分明显,对试样致密度的影响最大。图8所示为扫描间距示意图。由图8可知:当扫描间距为0.05 mm时,试样孔隙率小;当扫描间距从0.05 mm 增大到0.10 mm 时,试样致密度没有明显下降,此时,扫描线之间虽然有搭接,但宽度偶然波动就会引起孔隙的产生;随着扫描间距进一步增大到0.15 mm,此时扫描间距过大,扫描线之间不能相互搭接,从而出现大量孔洞。因此,通过调整搭接率或间距,减少扫描间距增大搭接率,可以控制孔隙的尺寸、分布、孔隙率等。

图8 扫描间距示意图Fig.8 Schematics of scanning spacing

2.3.5 旋转角度对试样致密度的影响

当旋转角度从0°增加到67°时,试样致密度缓慢上升;当旋转角度从67°增加到90°时,试样致密度显著下降。当旋转角度为67°时,试样致密度最高,这是由于逐层扫描的激光扫描方向旋转67°,可以最大程度地减少相邻数层之间的激光扫描矢量重合[28]。

2.3.6 能量密度对试样致密度的影响

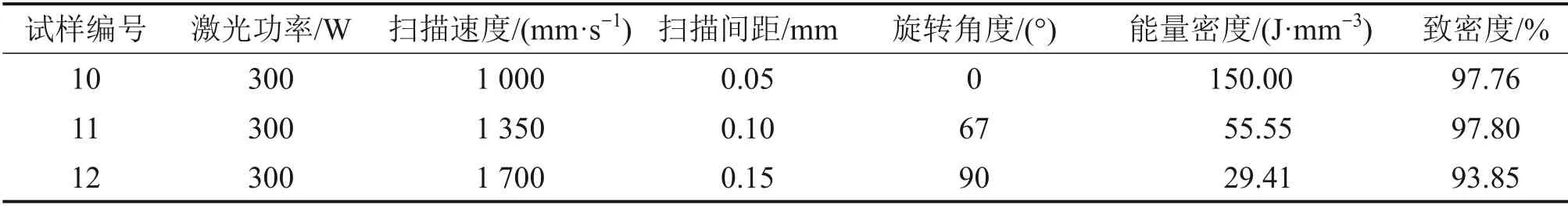

综上可知,不同参数对致密度的影响规律不尽相同,实际应用比较困难。而能量密度是一个综合指标,与激光功率、扫描速度、扫描间距和层厚相关,更能体现各因素的综合效果,因此,本节讨论能量密度对致密度的影响。考虑到正交试验参数有限,无法获得更高能量密度(如大于122.22 J/mm3)对致密度的影响规律,因此,在正交试验参数的基础上,本节在260~330 W 的激光功率之间增加一组激光功率为300 W的参数。表7所示为新增加300 W激光功率对应的工艺参数及致密度。此时最高能量密度高达150 J/mm3。

表7 300 W激光功率工况对应的工艺参数及致密度Table 7 Process parameters and density results corresponding to 300 W laser power working condition

图9 所示为所有能量密度对SLM 制备316L 不锈钢致密度的影响。由图9 可知,在18.63~150.00 J/mm3能量密度范围内,致密度随能量密度E的变化规律大概可以分为4 个阶段。1) 当18.63≤E<32.10 J/mm3时,致密度随能量致密的增大显著增加,从3 号试样的75.79% 增加到5 号试样的95.91%;2) 在32.10≤E<65.00 J/mm3范围内,致密度随能量密度的增大缓慢增加,分别从95.91%增加到98.40%;3) 在65.00≤E<76.47 J/mm3范围内,致密度随能量密度的增大基本保持稳定,在98%左右;4) 在76.47≤E<150.00 J/mm3范围内,致密度随能量密度的增大稍有下降但下降幅度很小。已有研究表明,当SLM制备的316L不锈钢致密度低于95%时[29],对制件的力学性能产生显著影响,抗拉强度和屈服强度、延伸率均降低。

从图9还可看出:

图9 能量密度与致密度的关系Fig.9 Relationship between energy density and density

1) 能量密度存在临界值,在本文中为5号试样对应的 32.10 J/mm3,当能量密度低于32.10 J/mm3时致密度均较低,低于95%,而高于此临界值时,所有试样的致密度均大于95%。

2) 当能量密度过高如高于95 J/mm3时,致密性再次呈现下降趋势(如1号、8号和10号试样)。

3) 最佳能量密度为65~77 J/mm3,此时试样的致密度高于98%(如4 号和6 号试样),对应的最佳工艺参数如下:激光功率p为260 W,扫描速度v为1 700 mm/s,扫描间距d为0.05 mm,旋转角度θ为67°,层厚为0.04 mm。

与本文得出的高能量密度导致致密性下降的结果不同,王沛等[20]通过研究发现,SLM 成形的316 不锈钢最佳的工艺参数为:p=450 W,v=1 500~2 000 mm/s,d=0.05 mm,层厚为0.04 mm,即能量密度为112.5~150.0 J/mm3时得到的试样致密度较高。这可能是由于不同设备以及粉末性能导致最佳能量密度范围有所不同。

2.4 工艺参数对组织缺陷的影响

分别从1号~12号试样在打印方向(即z轴)的中间高度处沿xOy面取样进行金相观察,并以极差分析结果得出的2个影响最大的参数即扫描间距d和激光功率p分别为横、纵坐标进行分类。不同工艺参数下试样的金相图如图10所示。

由图10可知,12个金相图可以分成4个区域。

图10 不同工艺参数下试样的金相图Fig.10 Micrographs of samples with different process parameters

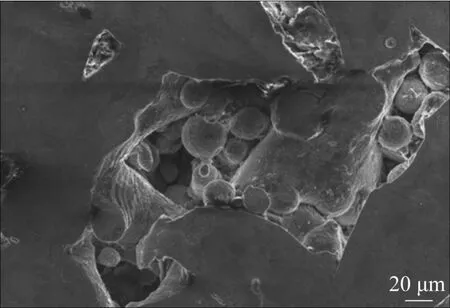

1) 右上角区域,如图10 中红色虚线框所示3号试样。这个区域对应大扫描间距和低激光功率以及较低的能量密度。低能量密度导致出现大量未熔粉末,从而形成孔洞,其SEM 微观观察结果(图11)也进一步证实了这一现象的发生。

图11 3号试样对应的SEM图Fig.11 SEM image of sample 3

2) 上部及右侧区域,如图10 中绿色框所示,包括2号、5号、12号试样。这部分区域的能量密度均为中等偏低,致密度与右下角区域的接近,为97%左右。但此区域的致密度随能量密度的增加呈增加趋势。

3) 左下角区域以及左上角,如图10 中黄色框所示,包括1号、7号、8号、9号、10号、11号试样。这个区域对应高能量密度,但其成因不尽相同。对于左下角区域的7 号、8 号、9 号和10 号试样,高能量密度主要由高激光功率和低扫描间距引起;而对于左上角的1号试样,主要由低扫描间距和低扫描速度引起。此区域试样的致密度均在97%以上。

4) 中间区域,包括4 号和6 号共2 个试样,如图10 中蓝色框所示,对应中等激光功率和较小的扫描间距以及中等的能量密度。该区域的致密度最高,均在98%以上。

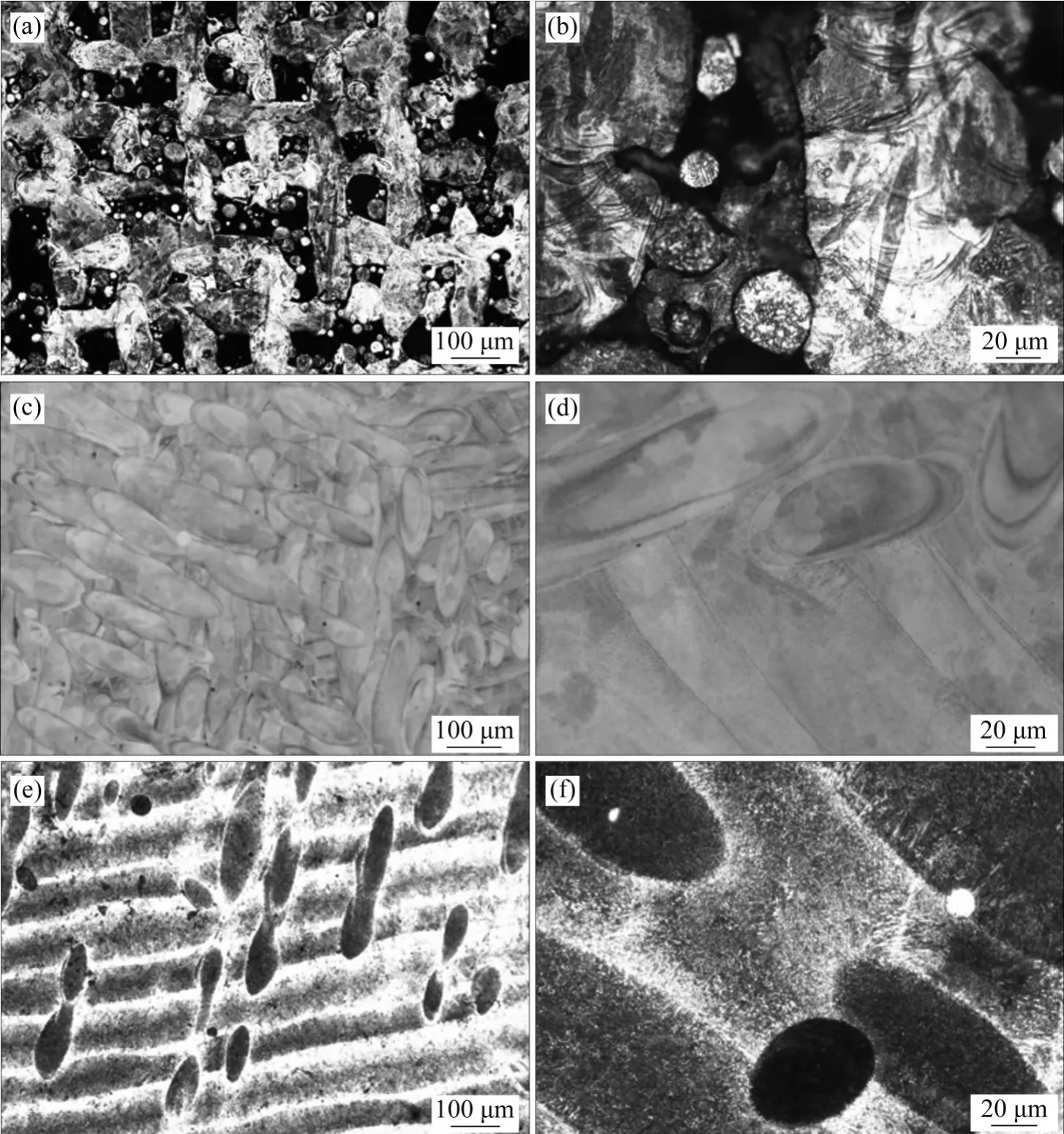

从上面的分析可知,当能量密度过高反而会导致致密度下降。分别取致密度较低的3 号试样、致密度最高的6 号试样以及能量密度最高的10 号试样为分析对象。图12 所示为3 个试样的低倍和高倍金相组织图。由图12可知:对于致密度低的3号试样,组织结构疏松,存在大量孔洞,孔洞直径均在100 μm 以上;对于高致密度的6 号试样,基本看不到孔洞的存在,低倍组织主要表现为相互交叉的微熔池,而在高倍组织中,主要为柱状晶和胞状晶组成的混合结构;对于高能量密度的10号试样,与6号试样有明显不同,在微熔池内存在大量明显的腐蚀沟,这是因为高能量密度导致过熔,过熔部分的晶粒过大,耐腐蚀性下降,因此,经腐蚀后出现沟状形貌。

图12 不同致密度打印件的xOy方向金相组织Fig.12 Optical micrographs of xOy directions in 316L stainless steel with different densities

3 结论

1) 采用金相法、工业CT法和阿基米德法所得试样致密度基本一致,但由于受金相法和工业CT法设备精度的限制,在测试过程中会导致小尺寸孔隙数据丢失,故二者所得致密度比阿基米德法所得致密度略高。

2) 激光功率p、扫描速度v、扫描间距d和旋转角度θ对SLM 制备不锈钢试样的致密度有显著影响,影响程度按从大到小排列依次为扫描间距、激光功率、扫描速度和旋转角度。最佳工艺参数为:激光功率p=260 W,扫描速度v=1 700 mm/s,扫描间距d=0.05 mm,旋转角度θ=67°,层厚为0.04 mm。此时,能量密度为76.47 J/mm3,致密度达98.5%。

3) 对于综合性参数能量密度,存在一个临界值32.10 J/mm3,若能量密度过低,则致密度显著下降(<95%),其原因是低能量密度导致金属粉末未完全熔化;但若能量密度过高,则也会导致试样致密度下降,其原因是高能量密度导致出现过熔现象。