基于二氧化碳喷射的导弹热发射新型排导方案设计

杨莹,姜毅,李玉龙,牛钰森,贾启明

(1.北京理工大学 宇航学院,北京 100081;2.96901部队,北京 100094)

0 引言

导弹垂直发射技术由于其无死角全方位发射、结构简单、反应快等优点,在现今的导弹发射中得到了越来越多的应用。在导弹垂直热发射过程中,尤其是在发射初始阶段,固体发动机产生大量的高温高速燃气射流包含有各种化学组分及固体小颗粒,极易对导弹和发射装置造成恶劣的冲蚀[1]。发射车由于造价昂贵,成本较高,在车载发射中尤其需要做好防护。因此,排导系统的排导作用对防止燃气射流反卷烧蚀发射车及弹体、避免燃气射流影响发射箱内环境具有重要作用。近年来,随着信息化战争的迅速发展,车载导弹发射后的快速撤收战术需求日益凸显,传统的导流器发射后被燃气射流直接冲击导致的烧蚀,使得导流器的撤收时间、使用次数等均受到了限制,因此有必要寻求新的排导方法以满足快速布置撤收需求。

目前,国内研究人员已经对导弹垂直热发射的排导系统方案进行了大量研究。谷荣亮等[2]对比了目前箱式垂直发射常用的两种燃气流排导方式,即外导流和内导流方式的优劣。郑榆淇等[3]和傅德彬等[4]深入研究同心筒发射方式,分析了传统双层圆筒结构同心筒以及异形截面类同心筒发射时燃气流场特性。杨桦等[5]和赵若男等[6]分析了复燃及导流器型面对导流器排导方式流场的影响。高贤志等[7]将排导方案与发射箱结构设计结合起来,提出了弹箱间隙直接排导、箱体内设排气管排导、箱体外设排气管排导、多孔挡板排导等多种新型排导方案。

国外研究人员对导弹热发射的排导降温也进行了大量研究。Basu等[8]研究并得出适合导流器排导方式的数值计算方法;Jal等[9]研究导流器排导并考虑了导流器上喷水雾降温;Lee等[10]通过瞬态流固耦合方法来提高火箭热发射过程中燃气射流与排导系统固体界面碰撞计算精度;Ekkad等[11]在综述中提供了有关射流冲击冷却的有效进展,主要是通过增强表面特征或添加涡流等方法来提高射流强度等。

考虑到导流器排导方式的不足并参考上述文献中的燃气射流数值模拟方法,本文提出通过上下两排管道喷射二氧化碳冲击燃气射流的新型排导方案,通过下排二氧化碳射流的横向冲击使燃气射流向远离发射车壁方向流动,但仍有部分燃气沿下排管道上表面向发射车壁上方爬升,上排管道产生的二氧化碳射流会在这部分燃气与发射车壁之间形成气膜,使得发射车壁温度维持较低状态。本文提出的方案解决了传统导流器排导中存在的准备时间长、操作机构笨重的问题,尤其是对发射车具有很好的保护作用,对满足现代战争中的快速作战、降低成本等需求具有重要意义。

1 数值模拟方法

1.1 控制方程

可压缩流动问题满足质量守恒定律、动量守恒定律和能量守恒定律,利用微分形式的控制方程组,写出对于流场中的任意输运参数都应满足的输运方程:

(1)

当φ=1时,(1)式为质量守恒方程;当φ为速度分量ui时,(1)式为动量守恒方程;当φ为总焓E时,(1)式为能量守恒方程。

1.2 湍流模型

标准k-ε(k为湍动能,ε为湍流耗散率)两方程模型相比零方程模型和一方程模型有了很大改进,而Realizablek-ε模型在标准k-ε模型基础上增加了对正应力的数学约束。Realizablek-ε模型被有效应用于旋转均匀剪切流、包含有射流和混合流的自由流动、管道内流动、边界层流动等。Watts[12]比较了不同湍流模型在火箭燃气射流问题中的计算结果,认为在此类问题中k-ε模型比k-ω(ω为湍流比耗散率)更优;Despirito[13-14]定量研究了9种湍流模型在交叉射流问题中的计算结果,其中Realizablek-ε模型的结果与9种模型计算结果的平均值最接近,且在这类问题中各种模型之间的偏差不超过10%;Gaitonde等[15]认为对于(高)超音速流动的平板,k-ε模型可以产生非常准确的表面剪切应力和传热率的估计。Realizablek-ε模型中关于k和ε的输运方程[16]如下:

(2)

(3)

式中:ui表示xi向速度;μ为动力黏性系数;μt为湍流黏性系数,

(1)

(2)

1.3 离散格式

在离散格式的选择上,1阶迎风格式虽然是绝对稳定的,但存在假扩散严重的问题;QUICK格式虽然精度较高,但稳定性较差[16]。综合考虑稳定性及计算精度的问题,本文在密度、动量、湍动能和湍流耗散率等物理量的离散上采用2阶迎风格式,压强在单元面上采用2阶插值,梯度基于网格中心采用最小二乘法,时间采用2阶隐式离散格式,计算结果具有2阶精度。

2 计算模型

2.1 模型建立

本文研究的发射车垂直热发射系统模型主要由导弹喷管、弹壁、方形发射箱、二氧化碳管道、发射车壁、地面6部分组成。以对称面上发射车壁与地面交点为坐标原点,水平向左为x轴,沿发射车壁向上为y轴,建立右手坐标系确定z轴。为了在z轴方向上大致覆盖燃气射流核心区域,每排二氧化碳管道采用5根,二氧化碳管道半径为20 mm,几何模型如图1所示。导弹发射时,高温高速燃气射流从喷管低压室射出,与提前打开的二氧化碳管道产生的二氧化碳气流发生冲击,燃气射流在二氧化碳气流的作用下发生偏转,避免直接冲击地面后反喷流冲蚀弹壁以及发射车。

由于发射车底部有较大的储存空间可以利用,二氧化碳主要储存在发射车底部。导弹发射前,二氧化碳喷气管道由发射车伸出,并按照需要调整喷气管道布置位置,发射后撤收入发射车内。导弹起竖、二氧化碳管道布置完成后的简图如图2所示。

由于本文研究的发射车垂直热发射系统为对称结构,为简化分析和计算,采用1/2模型进行数值计算。导弹直径D0为1 m,流场区域的长为6D0,宽为5D0,高为5D0。采用四面体网格,对喷管及二氧化碳管道附近进行加密,以确保射流交汇处计算的准确,对称面上的网格如图3所示。

导流的主要目的是为保护弹体及发射车,避免其受到燃气的冲蚀,因此本文对导流效果的讨论主要以弹体和发射车壁温度为依据。如图3所示,取弹壁在对称面上的部分长度为线1(L1),发射车壁在对称面上的部分长度为线2(L2)。

2.2 边界条件设置

如图3所示,采用的边界条件如下:

1)入口边界条件:导弹喷管高压室入口采用压力入口,总压为6 MPa,总温为3 000 K;二氧化碳入口采用压力入口,总压为2 MPa,总温为300 K;

2)出口边界条件:计算域边界采用压力出口,压强为101 325 Pa,温度为300 K;

3)固体壁面:固体壁面包括喷管壁面、弹体、发射箱、地面以及发射车壁面,所有固体壁面均采用无滑移绝热固体壁面。

4)对称面:1/2模型的对称面。

2.3 网格无关性验证

本文对基准工况进行了网格无关性验证,分别选取154万、480万以及695万的网格进行对比,在L2上选取变化较为明显的一段等距取100个点,所得温度曲线如图4所示。

由仿真结果可以看出,3种网格总体变化趋势相同,但在数值上有一定的差别。其中,480万和695万网格的结果几乎重合,温度相差不超过5 K,即不超过0.49%,而154万网格的计算结果与480万和695万网格相差10 K~15 K左右,即误差超过1%。综合考虑仿真精度和计算效率,选取480万网格最为适宜。

2.4 计算方法实验验证

本文提出的基于二氧化碳喷射的新型排导方案通过超声速二氧化碳气流与超声速燃气射流的冲击实现,数值仿真时需要计算两个超声速交叉射流流场。目前国内对交叉射流的研究较少;国外对交叉射流的研究包括亚声速入射流-亚声速主流型、亚声速入射流-超声速主流型、超声速入射流-亚声速主流型以及超声速入射流-超声速主流型[17-20],本文选取Knast等[21]对超声速入射流冲击超声速主流问题所做的实验进行验证。

Knast等[21]采用的实验装置以及验证采用的1/2模型分别如图5、图6所示,主要组成为超声速风洞、垂直入射喷管以及相关摄影装置。主流喷管产生马赫数为2.0的超声速主流,总压为300 kPa,总温为295 K,测试区域为101 mm(宽)×76 mm(高)×393 mm(长)。垂直入射喷管产生马赫数为1.7的入射流,总压为790 kPa,总温为293 K,喷管出口直径D=5 mm。

该实验通过纹影图来展示两个超声速射流冲击时产生的弓形激波及相关结构,图7~图10为实验结果与仿真结果的对比。坐标原点为入射喷管轴线与底板的交点,坐标轴方向分别用xT、yT、zT表示,xT与流动方向一致,yT在对称面内垂直于xT轴,zT在底板平面内垂直于xT轴。图7为实验得到的对称面上弓形激波,并建立坐标系以准确地研究激波形状,图8为仿真得到的激波结构,将图7和图8中激波形状通过坐标系量化后得到曲线如图9所示,仿真得到的激波形状与实验结果基本吻合。图10(a)为实验得到的底板上纹影图,图10(b)为仿真得到的底板上激波结构,底板上激波分布也基本吻合。根据以上结果对比可知,本文的仿真方法对于两个超声速射流冲击计算较为准确,仿真结果具有较好的可信度。

3 基准工况结果分析

3.1 有排导基准工况介绍

在本文介绍的垂直热发射排导系统中,考虑3个主要变量对排导效果产生的影响,分别是下排管道伸入流场部分的长度Length、上排管道与发射车壁的夹角α以及上排管道出口到下排管道的高度Height,如图11所示。

基准工况各参数选择为:下排管道伸入流场部分长度Length为400 mm,上排管道与发射车壁夹角α为30°,上排管道出口到下排管道高度Height为140 mm。

3.2 与无排导方案对比

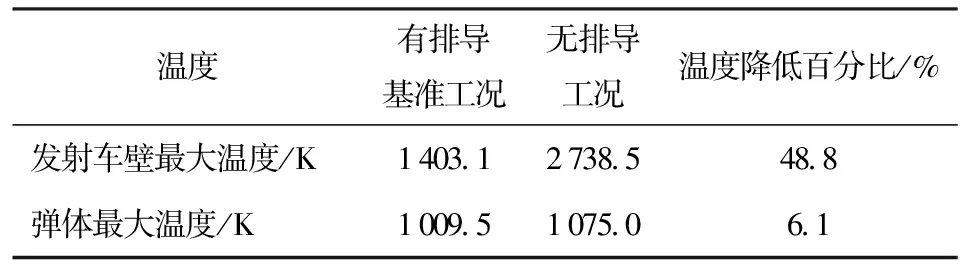

为说明本文提出的排导方案具有有效的排导意义,设置对比工况,将有排导基准工况的排导效果与无排导方式工况进行对比。无排导方式工况中,燃气射流直接冲击地面,不设置排导系统。压强与温度对比如表1所示,云图结果如图12~图15所示。

表1 压强与温度对比

由表1中数据可以看出,本文提出的新型排导方式对发射车壁的温度环境有很大改善,基准工况的发射车壁最大温度(1 403.1 K)比无排导工况(2 738.5 K)低1 335.4 K,相对无排导工况降低了48.8%,弹体最大温度(1 009.5 K)比无排导工况(1 075.0 K)低66 K,降低了6.1%。

图12为对称面温度云图对比,可以清楚地看出有无排导时不同的流场结构:1)图12(a)为无排导工况对称面温度云图,燃气射流冲击地面后向四周均匀扩散,有大量的燃气冲击到车体壁面后沿着发射车壁底部向上爬升;2)图12(b)为基准工况对称面温度云图,燃气射流冲击地面后,下排管道产生的横向二氧化碳射流将燃气射流吹向远离发射车方向,使直接冲击发射车壁的燃气量减少,但此时仍有小部分燃气射流沿着下排管道上表面向发射车壁方向流动,而向下倾斜一定角度的上排管道产生的二氧化碳会在燃气的卷挟下同样沿发射车壁爬升,在发射车壁表面形成气膜,从而降低发射车壁的温度。

图13为发射车壁温度云图对比,图13(a)为无排导时发射车壁温度分布,由于燃气射流撞击地面后均匀向四周扩散,其中部分沿着发射车壁底部向上爬升,形成发射车壁底部温度最高,向上逐渐降低的温度分布,整体温度较高,高于1 500 K,会对发射车壁造成烧蚀;图13(b)为基准工况的发射车壁温度分布,可以看到由于两排二氧化碳管道的存在,发射车底部温度大大降低,而发射车壁的上部,由于发射箱与发射车壁距离较近,二者之间燃气聚集,导致发射箱部分发射车壁部分温度相对较高,而其余部分温度非常低,整体上,发射车壁温度较低,低于1 000 K。

图14为弹体温度云图对比,图14(a)为无排导工况,图14(b)为基准工况,表1显示无排导工况的弹体最大温度比基准工况高,但由图14(a)、图14(b)可以看出基准工况的弹体平均温度分布较高,这是因为本文模型中发射箱与发射车壁之间的距离较小,而基准工况中,沿发射车壁爬升的燃气与发射车壁之间存在二氧化碳气膜,使燃气相对无排导工况更靠近弹体。总之,相对无排导工况,基准工况弹体平均温度上升幅度不大,且可以通过增大发射箱与发射车壁之间的距离来解决这一问题。

图15为基准工况对称面马赫数云图。由图15可见:本文提出的排导方案中同时存在超声速二氧化碳射流与超声速燃气射流,发动机喷管出口中心点处燃气流速约为2 540 m/s,马赫数为3.8,形成的欠膨胀射流在第一次压缩后冲击到地面;二氧化碳管道出口中心点处二氧化碳射流流速约为300 m/s,马赫数为1.15,下排管道产生的二氧化碳射流受到地面堆积燃气的压制,因此没有进一步膨胀,而上排管道附近的燃气流没有堆积现象,其产生的二氧化碳流出出口后进一步膨胀,马赫数可达3.5左右;二氧化碳射流冲击到燃气射流后在管道出口附近形成了激波,但这些激波没有影响到发射车壁以及弹体,即超声速射流冲击产生的激波不会对发射系统产生负面影响。

由基准工况与无排导工况的对比可见,本文提出的方案对降低发射车壁温度成效显著,但对降低弹体温度效果有限,因此,基准工况展示的新型排导方案确实可行但仍有提升空间,将在第4节中对此排导方案中主要变量的影响进行分析,以提高此方案的降温效果。

4 影响因素分析

燃气冲击地面后,向发射车壁方向扩散的燃气首先被下排管道产生的横向二氧化碳射流吹离,因此下排管道管口距离燃气的距离会影响排导效果;沿下排管道爬升的燃气与上排倾斜管道产生的二氧化碳气流冲击,因此上排倾斜管道的倾斜角度、距下排管道的距离会影响效果。现分别讨论Length、α、Height3个变量对排导效率的影响。

4.1 下排管道长度Length对排导效果的影响

以50 mm为间距来改变下排管道长度,比较下排管道长度从250~500 mm时的排导效果。分别在L1和L2上等距取100个点,方向为y轴负方向,将不同长度工况的温度值通过基准工况中的温度值无量纲化,以更好地看出改变长度工况相对基准工况在同一位置处的的温度大小,无量纲化结果可表示为

(6)

式中:TN(y)为坐标y处的无量纲化温度值;T0(y)表示基准工况下坐标y处的温度值;T(y)表示改变条件工况下坐标y处的温度值。

图16为L1处无量纲化温度曲线,可以看出随着下排管道长度从250~350 mm,弹体温度逐渐下降,而随着下排管道长度从400~500 mm,弹体温度又逐渐升高。L1上最佳工况(400 mm工况)相对最劣工况(500 mm工况)温度降低百分比约为35%。图17为L2处无量纲化温度曲线,L2上半部分为弹体与发射车壁平行位置,随下排管道长度变化规律与L1一致,最佳工况(400 mm工况)相对最劣工况(500 mm工况)温度降低百分比低约40%~70%;而L2下半部分为二氧化碳管道排布区域,可以看出此区域发射车壁温度随下排管道长度增加而增加,最佳工况(250 mm工况)相对最劣工况(500 mm工况)温度降低百分比约为125%~187.5%。

图18~图20为两个较极端工况(250 mm工况、500 mm工况)以及中间较佳工况(350 mm工况)对称面流线图以及云图对比表,区别主要体现在发射车壁底部区域。下排管道长度变化的本质是二氧化碳气流出口距射流核心区的距离。由图18燃气组分流线图可见,250 mm工况由于二氧化碳管道过短,与350 mm工况相比,燃气撞击地面后,不能立刻在二氧化碳射流冲击下向远离发射车壁方向移动,而是先均匀向四周发散,使下排管道的导流作用减弱;而500 mm工况由于管道过长,已经进入核心区,燃气射流在冲击地面之前就已经沿着管道上表面向发射车壁方向移动,此时下排管道几乎没有发挥作用。由图19二氧化碳组分图及图20对称面温度图可见,与500 mm工况相比,250 mm及350 mm工况中形成了更好的二氧化碳气膜,两排管道之间几乎没有燃气进入,降温效果更好,而500 mm工况中,燃气进入发射车底部区域,并向上爬升,使降温效果较差。

4.2 夹角α对排导效果的影响

以5°为间距来改变上排管道与发射车壁的夹角,比较夹角从5°~45°时的排导效果。图21为L1处无量纲化温度曲线,可以看出弹体温度随着上排管道与发射车壁夹角增大而增大,L1上最佳工况(10°工况)相对最劣工况(45°工况)温度降低百分比约28.6%。图22为L2处无量纲化温度曲线,可以看到发射车壁温度同样随着夹角增大而增大,L2上最佳工况(10°工况)相对最劣工况(45°工况)温度降低百分比约22.2%~300%。可见上排管道与发射车壁夹角对排导效率影响较为显著。

图23~图25为最佳工况(10°工况)与最劣工况(45°工况)对称面流线图及云图对比表。夹角变化的本质是改变了二氧化碳气流与沿下排管道流动燃气的冲击角度。由图23对称面燃气组分流线图可见,当夹角较小时,紧贴发射车壁的燃气较少,且燃气没有进入到两排管道之间区域,其原因由图24二氧化碳组分流线图可见,夹角较小时形成的二氧化碳气膜更厚,由图25对称面温度云图可看出夹角较小时发射车壁及弹体的温度均较低。

4.3 上排管道出口到下排管道高度Height对排导效果的影响

以50 mm为间距来改变上排管道出口与下排管道的距离,比较高度从40~190 mm时的排导效果。图26为L1处无量纲化温度曲线,可以看出随着上排管道出口到下排管道高度增大,弹体温度逐渐升高,L1上最佳工况(90 mm工况)相对最劣工况(190 mm工况)温度降低百分比约为16.3%~28.7%。图27为L2处温度曲线,前文均对L2处的温度进行了无量纲化,是由于前文均未改变二氧化碳管道在发射车壁上的位置,发射车壁上部高温区和下部高温区的分割点即为二氧化碳管道处,而当改变二氧化碳管道位置时,上下部分高温区错开,此时进行无量纲化不能很好的看出对应点温度变化效果,因此在研究上排管道出口到下排管道距离对排导效果的影响时并未进行无量纲化。由图27可见,随着上排管道出口到下排管道高度增大,发射车壁温度逐渐升高,L2上最佳工况(90 mm工况)相对最劣工况(190 mm工况)温度降低百分比约为12.8%~100%。由图26及图27可见在选定范围内,上排管道到下排管道的高度越小,排导效果越好。

图28~图30为90 m工况与190 mm工况对称面燃气组分流线图。由图28对称面燃气组分流线图可见,当上排管道喷口距下排管道距离较大时,燃气进入两排管道之间,紧贴壁面的燃气量较大;由图29对称面二氧化碳组分图及图30温度云图可见,距离较小时更佳的二氧化碳气膜是降温效果较好的原因。

5 改变喷管与地面距离讨论方案的普适性

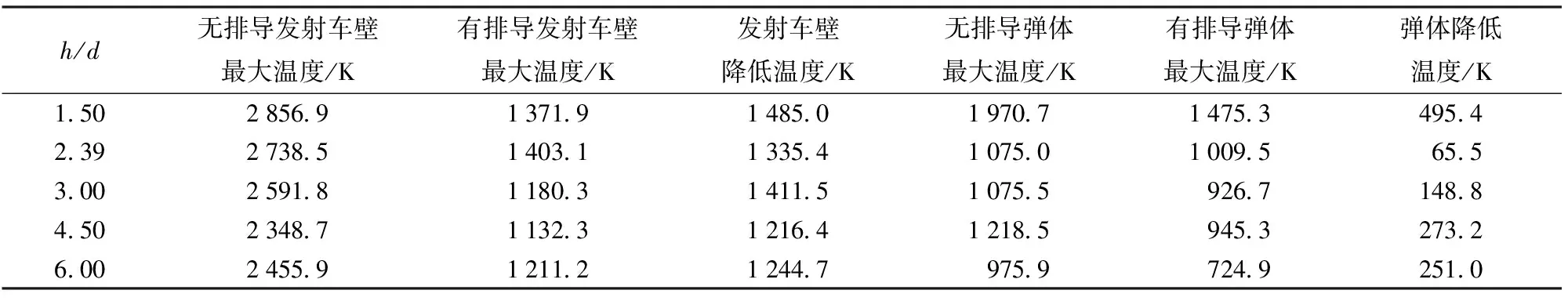

第4节讨论的所有工况中,喷管出口直径都为477 mm,设为d,喷管距地面距离为1 140 mm,设为h,h/d=2.39。对于燃气射流流场的影响不可忽略,王晓光等[22]通过实验和仿真研究了高温、高速燃气射流冲击导流板的传热特性,通过板面的努塞尔数和高温冲击面积来表征冲击射流与板间的传热特性,结果表明,板面努塞尔数和高温冲击面积均随h/d变化,可见h/d对燃气射流传热特性的影响较大。

为说明本文提出的新型排导方案的普适性,除上文讨论的h/d=2.39工况外,再给出一系列改变h/d的不同工况外,分别将无排导方式与本文提出的排导方式进行比较,温度对比如表2所示。由表2可以看到,本文提出的排导方式在多种h/d工况中,均能使发射车壁最高温度与无排导相比降低1 200~1 500 K,即能使发射车壁温度降低约50%,弹体最高温度降低60~500 K,降温百分比可达25%。可见,本文提出的双排二氧化碳管道排导方式对多种h/d工况均有较好的降温效果。

表2 多种h/d工况降温效果

6 结论

本文针对导流器排导方式在车载导弹热发射过程中具有的烧蚀和架设撤收问题,提出一种双排二氧化碳射流冲击燃气射流的新型排导方案,并研究Length、α、Height3个主要变量对排导效果的影响。得到以下主要结论:

1)本文新型排导方案与无排导方式方案对比,发射车壁温度可降低1 335 K(约50%),弹体温度可降低70 K(约6.5%),且可通过调整变量进一步提升降温效果。

2)随着下排管道长度增加,降温效果先提高、再降低,长度对温度的影响可达35%~187.5%;上排管道和发射车壁夹角越小,降温效果越好,夹角对温度的影响可达22.2%~300%;上排管道到下排管道高度越小,降温效果越好,高度对温度的影响可达12.8%~100%。

3)不同h/d工况下本文提出的排导方案仍然具有较好的效果,发射车壁最高温度可以降低50%左右,弹体温度可以降低25%左右。