废弃油气井改造的地热井换热性能影响因素模拟研究

郭 鸿,夏 岩,陈 雷,金 光,刘建强

(1.陕西省水工环地质调查中心,陕西 西安 710068;2.中国石油长庆油田勘探开发研究院,陕西 西安 710018;3.中国石油长庆油田分公司第一采油厂,陕西 西安 716000;4.陕西省城市地质与地下空间工程技术研究中心,陕西 西安 710068)

地热能是一种清洁可再生的绿色能源。中国含油气盆地赋存丰富的地热资源。地热资源与油气伴生,存在形式、勘探开发方式也与油气相近[1]。油气田具备详实的地质资料和基础设施,具备有利开发条件。油气田开发地热能既可以节能减排建设绿色生态油田[2],助推“双碳”目标实现,又可以改善能源消费结构,有助于保障中国能源安全。制约油气产区中深层地热资源开发的一个重要因素是开发成本较高,主要为地热井钻探成本较高。如能降低地热井的建井成本,将推动油气生产区地热资源开发。在油气田开发老区,由于资源枯竭、生产井含水率高等原因,存在大量的关停井及废弃井。董秋生等[3]通过分析天津大港油田2口井的改造实例,证明了改造可行性,为类似工程提供了借鉴。周晓奇等[4]以中原油田东濮凹陷马古6井为目标井,开展了改造先导试验,证明油田废弃或关停井改造为地热井技术可行且成本低。阚长宾等[5]认为废弃油井的改造须结合地热供暖与综合利用的特殊性。宋恩武等[6]以华北油田的1口地质报废油井为例分析了改造技术可行性。中深层地埋管换热技术近年来发展较快,可应用于油气田关停井及废弃井的地热利用改造。

国内关于中深层地埋管换热技术的研究中李骥等[7]以某中深层地埋管供热工程项目为例,进行了运行工况连续测试与监测,分析了系统关键指标。王德敬等[8]分析了影响中深层地埋管换热器性能的各种因素,取得一些指导性的结论。黄帅等[9]对中深层套管式地埋管换热器的传热特性做了模拟研究。鲍玲玲等[10]结合邯郸地区测试数据,分析不同因素对中深层地埋管换热井的影响。刘铮等[11]用数值模拟的方法研究了不同内外管径比对单井换热性能的影响。唐晓音等[12]模拟了在西安地区中深层地埋管换热井4种参数对换热性能的影响。尚宏波等[13]在西安地区地热地质条件下,采用数值法计算了不同井型结构的中深层地埋管换热井在一个采暖季的换热量。蔡皖龙等[14]对深层地源热泵地埋管换热井的换热特性进行数值模拟和实验研究。

上述研究的对象是采用中深层地埋管换热技术的新钻地热井,而对于将废弃或关停油气井采用中深层地埋管换热技术进行改造的换热井,对这一研究对象的相关研究较少,特别是关于废弃或关停油气井改造为换热井的换热性能影响因素,相关研究仍较少。

1 研究路线

研究路线见图1。

图1 研究路线Fig.1 Research roadmap

2 模型建立和参数

2.1 物理模型

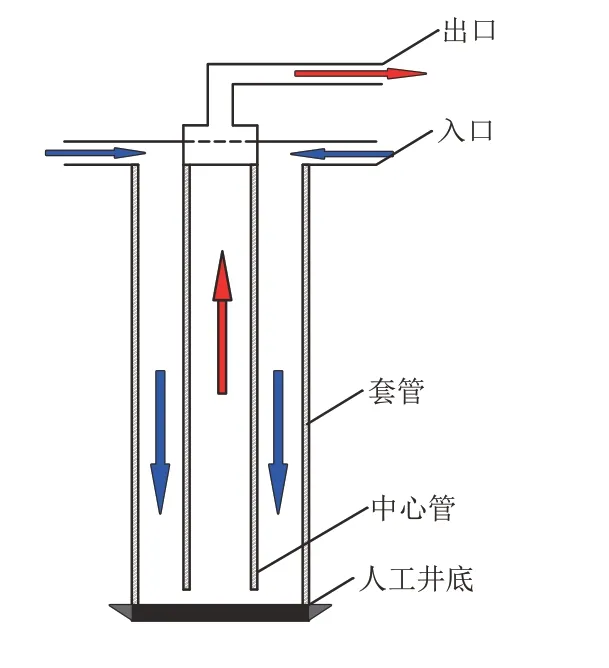

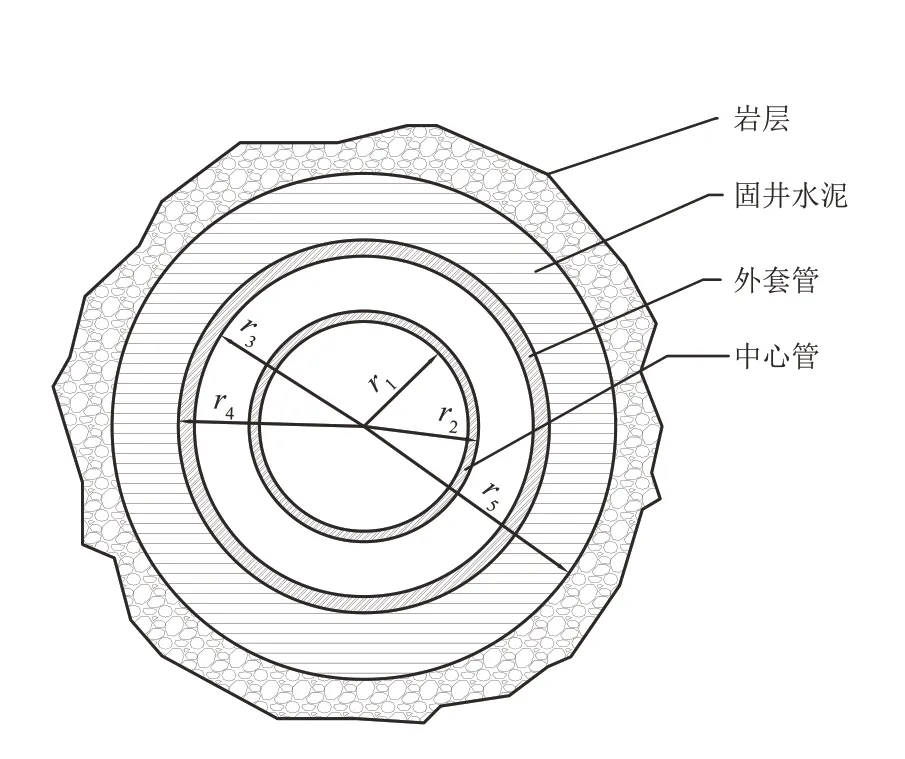

将废弃或关停油气井进行工程改造,采用中深层地埋管换热方式开发地热能。改造完成后的换热井井身及井口结构见图2,换热井的横截面见图3。

图2 改造完成后换热井原理Fig.2 Schematic diagram of heat exchange well after reconstruction

图3 改造完成后的井筒横截面Fig.3 Cross section of heat exchange well after reconstruction

换热井是在原废弃或关停油气井基础上改造而来,对射孔段进行了封堵,保留井筒套管和固井水泥环。地埋管与岩层层之间的传热主要包括:中心管内腔流体的对流换热、中心管与套管环空流体的对流换热、中心管流体与中心管壁之间的对流换热、中心管壁内的导热、套管与中心管环空流体与中心管外管壁的对流换热、套管与中心管环空流体与套管内管壁的对流换热、套管管壁内的导热、套管外壁与固井材料之间的导热、固井材料内的导热、固井材料与接触岩层的传热、岩层内的导热。

2.2 数学模型

2.2.1 模型假设

对所建传热模型做以下假设:

1)根据地质构造,将地质层沿不同深度划分为5层,在每一分层区域,岩层分布均匀,具有相同热物性。

2)外套管属于符合API(美国石油学会)标准的管材,其热阻可忽略不计。

3)中深层地埋管换热井内同一横截面流体温度、速度分布均匀一致。

4)中深层地埋管换热井筒周围岩层物性分布均匀。

2.2.2 数学模型

换热井的中心管流体向环空流体传热。中心管流体能量守恒方程为:

式中:Vf1为中心管流体流速,m/s;Tf1为中心管流体温度,℃;Tf2为环空中流体温度,℃;k1为中心管内流体与环空流体的综合换热系数,W/(m·K);ρf为流体密度,kg/m3;A1为中心管横截面积,m2;cpf为循环流体比热容,J/(kg·K);t为温度,℃;z为深度,m。

式中:hr1为中心管内流体与管壁的对流换热系数,W/(m2·K);hr2为环空流体与中心管壁的对流换热系数,W/(m2·K);λr为中心管导热系数,W/(m·K);r1为中心管内径,m;r2为中心管外径,m。

环空流体能量方程:

式中:Vf2为环空流体流速,m/s;k2为环空流体与固井材料间的综合换热系数,W/(m·K);Tg为固井材料温度,℃;A2为环空横截面积,m2。

式中:λR为外套管导热系数,W/(m·K);R1为外套管内径,m;R2为外套管外径,m;λg为固井材料导热系数,W/(m·K);Rb为井眼半径,m。

固井材料能量方程:

式中:ρg为固井材料密度,kg/m3;cpg为固井材料比热容,J/(kg·K);Ag为固井材料截面积,m2;Th为井壁温度,℃;k3为固井材料与井壁间的综合换热系数,W/(m·K)。

对流换热当量系数:

式中:h为对流当量换热系数W/(m2·℃);d为圆管直径,m;Nu为努塞尔数;λf为水的导热系数,W/(m·K)。

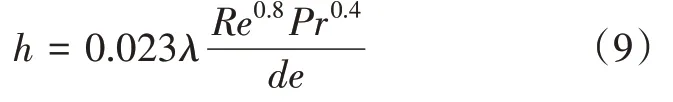

其中对于湍流,Nu由Dittus-Boelter特征数确定:

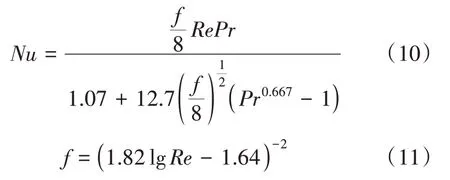

中心管外壁面对流换热系数hr2,和套管内壁面对流换热系数hw,取决于公式:

式中:λ为导热系数,W/(m·K);Re为雷诺数;Pr为普朗特数;de为迪恩数。

中心管管道de=2r1,环空管道de=2(R1-r1)。中心管内壁面流体流动对流换热系数取决于公式:

式中:f为公式中间变量,无物理意义。

非稳态导热控制方程为:

式中:ρs为岩层密度,kg/m3;Ts为岩层温度,℃;cps为岩层比热容,J/(kg·K);λs为岩层导热系数,W/(m·K)。

2.3 初始条件及求解

使用MATLAB对建立的中深层地埋管换热井传热模型进行编程计算,得到岩层温度分布及中深层地埋管换热井每一时刻的井口出水温度。求解的初始条件如下。

2.3.1 恒温层温度

地壳最表层的温度受地面温度周期性变化的影响,是随着深度的增加而减弱的,到达一定深度时,这种影响即接近于消失,地温基本保持恒定层称为恒温层[15]。

Y2井位于陕西省延安市新区管委会,自2016年8月—2017年3月共采集了8组从地表至100 m井深的地温监测数据(图4)。以Y2井地温监测资料来确定研究中恒温层的深度和温度。根据每组的地温变化曲线分析,地层温度在约12℃趋于稳定,可视为恒温层。因此,设定本次研究的常温带深度为25 m,恒温层温度为12℃。

图4 Y2井地温监测数据Fig.4 Formation temperature monitoring data of Well-Y2

2.3.2 岩层温度

岩层的初始温度场由地表温度和地温梯度决定,由式(13)表达:

式中:Tsu为地表温度,℃;G为地温梯度,℃/km。

2.3.3 岩体与换热器接触面

岩层与换热井的换热边界为:

式中:k4为井眼井壁与岩层的综合换热系数,W(/m·K)。

2.3.4 岩层径向远边界

岩层距离换热器轴心远边界温度保持不变,绝热边界:

式中:Tr为岩层远边界温度,℃。

2.3.5 中心管底部与环空底部流体温度

式中:Ti|Zmax为换热井井底中心管温度,℃;To|Zmax为换热井井底环空温度,℃。

2.3.6 模型的验证

选取陕西某中深层地埋管供热项目实际运行数据进行模型验证。该项目采用深度为2 000 m的换热井用于建筑冬季供暖。将实际工程运行参数代入已建立的模型计算,对比实测值与模拟值,验证中深层套管井传热模型的准确性。图5为换热井循环流体在2016年12月10日—12月14日的实测值与模拟值的对比,误差率分别为5.34 %,2.48 %,1.86 %,0.83 %,1.07 %,1.52 %,其中误差率最大仅5.34 %,说明模型精度良好。

图5 实测值与模拟值对比Fig.5 Comparison of measured and simulated values

3 供热性能影响因素分析

3.1 基准参数

中深层地埋管换热井的供热性能同时受多个因素的影响,主要包括运行参数、地质参数、井参数,分析各影响因素对长期供热能力的影响,基准参数如下:井深H取2 500 m,井眼直径Rb取0.220 m,套管外径R2取0.088 9 m,套管内径R1取0.079 7 m,中心管外径r2取0.055 0 m,中心管内径r1取0.045 0 m,环空流速Vf2取0.7 m/s,入口水温Tin取17℃,岩层平均导热系数λs取2.5 W/(m·K),岩层平均比热容cps取2 500 J/(kg·K),地温梯度G取30℃/km,套管导热系数λR取40 W/(m·K),中心管导热系数λr取0.45 W/(m·K),固井材料热导系数λg取1.5 W/(m·K),固井材料比热容cpg取1 500 J/(kg·K),地表温度Tsu取12℃。

主要对中深层地埋管换热井的各影响因素开展热性能分析,为未来改造井的选井、改造方案设计及优化运行提供参考。换热井取热量计算公式如下:

式中:Q为取热量,kW;ρf为循环介质密度,kg/m3;m为循环流量,m3/h;Tout为出口水温,℃;Tin为入口水温,℃。

3.2 地质参数的影响

3.2.1 岩层导热系数与比热容

从取热量与岩层导热系数关系(图6)可知,随着岩层导热系数的增大,单井取热量也增大;从取热量与岩层比热容关系(图7)可知,单井取热量随着岩层比热容的增大而增大。

图6 取热量与岩层导热系数关系Fig.6 Relationship between heat exchange capacity and thermal conductivity

图7 取热量与岩层比热容关系Fig.7 Relationship between heat exchange capacity and specific heat capacity

岩层导热系数与岩层比热容相比,岩层导热系数对取热量的影响更大。取热量与岩层体导热系数基本上成线性变化关系,在岩层导热系数较低的情况下,一定程度会影响换热井的取热能力。

3.2.2地温梯度

不同地温梯度下的取热量分布见图8。地温梯度的增加能提高单井取热能力。单井取热量与地温梯度成正比,呈线性变化关系。地温梯度每增加0.1℃/hm,单井的取热量可增加约10 kW,与岩层导热系数和比热容比较来看,地温梯度对于单井取热量的影响最大。因此,选井的地质条件中应优先考虑地温梯度。

图8 取热量与地温梯度关系Fig.8 Relationship between heat exchange capacity and geothermal gradient

3.3 井参数的影响

3.3.1 井深

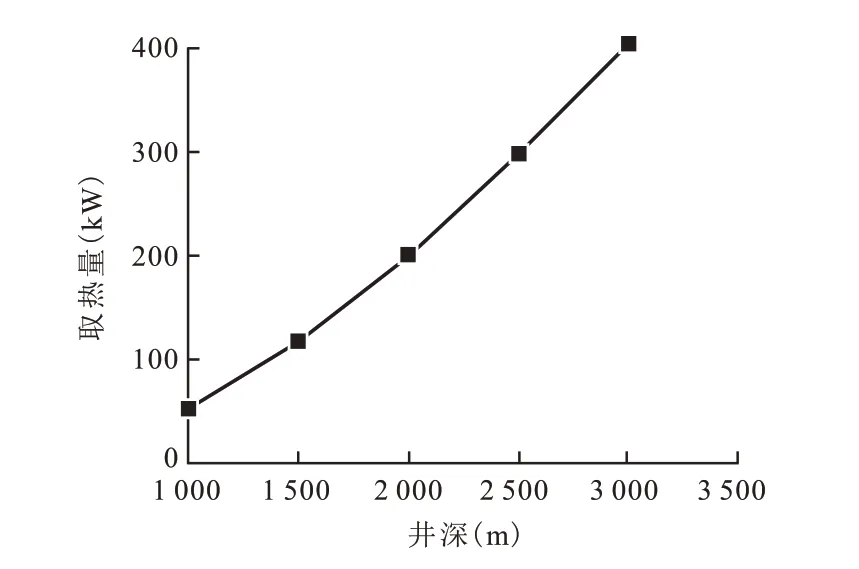

由图9可知,取热能力随着井深的增加而显著上升。单井取热量增加的幅度随着井深的增加而进一步增加,而平均每延米取热量的增加幅度则存在一定程度的降低,这是因为在取热量增长的同时,井深也在增大,综合作用的结果。对于换热井为1 000 m时,其取热量仅为52.4 kW,对应的平均每延米取热量为52.4 W,因此,较浅的中深层地埋管换热井与现有浅层地埋管换热井相比在单井取热量方面并无优势。

图9 取热量与井深关系Fig.9 Relationship between heat exchange capacity and vertical depth

3.3.2 中心管外径

由图10可知,中心管外径由0.08 m减小至0.05 m时,单井的取热量由280.5 kW提高至303.5 kW,提高了8.0%。因此,中心管外径对于单井取热量有一定影响,但选取外径较小的中心管时,其管内换热工质流速将显著增大,从而引起水泵功耗的增加,需要考虑对热源测取热效率的影响。

图10 取热量与中心管外径关系Fig.10 Relationship between heat exchange capacity and outside diameter of central tube

3.3.3 套管外径

由图11可见,取热量随着套管外径变化基本呈线性变化关系。随着套管外径的增加,换热井的取热量随之增加。在废弃或关停井的改造选井时,应尽量考虑生产套管外径较大的井。

图11 取热量与套管外径关系Fig.11 Relationship between heat exchange capacity and outside diameter of casing

3.3.4 不同管径对水泵功耗的影响

水泵功耗分析的套管外径分别为168.4,177.8,219.2,244.5,273.1 mm,中心管外径分别为75,90,110,125 mm。

由图12可见,中心管外径为75 mm时的水泵功耗明显较高,故采用该中心管管径不利于系统的能效。较大中心管管径与较小套管管径的组合同样会引起水泵功耗增加的现象。

图12 水泵功耗与套管、中心管外径关系Fig.12 Relationship between pump consumption and outside diameter of central tube and casing

3.3.5 套管导热系数

由套管导热系数对取热量的影响(图13)可知,当外套管导热系数高于40 W(/m·K)时,取热量基本不发生变化。标准石油套管的导热系数介于40~45 W(/m·K),因此,废弃或关停油气井的石油套管其导热系数对于换热井取热量基本没有影响。对于套管射孔完井的废弃或关停油气井,其井内已下入生产套管且完成固井,在选井时可不考虑原井生产套管的导热系数影响。

图13 取热量与套管导热系数关系Fig.13 Relationship between heat exchange capacity and thermal conductivity of casing

3.3.6 中心管导热系数

中心管导热系数对于单井取热量有一定的影响,将中心换热管材的导热系数从0.40 W(/m·K)降低为0.02 W(/m·K)时,单井取热量提高了13.6 %(图14)。但中心管导热系数与中心管的材质及制造工艺直接相关,降低中心管的导热系数虽然会提高一定的单井取热量,但同时也增加了管材成本。而中心换热管的成本占整个改造工程成本的比例较大,进而提高了单井改造成本,影响整个工程的经济性。故在中心管选材上应综合考虑其导热性和管材成本。

图14 取热量与中心管导热系数关系Fig.14 Relationship between heat exchange capacity and thermal conductivity of central tube

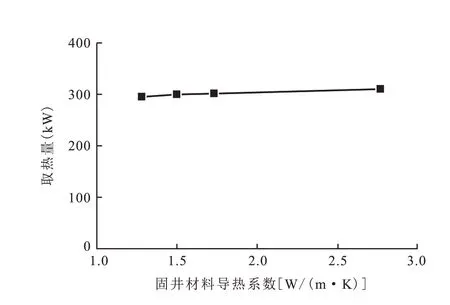

3.3.7 固井材料导热系数

图15为不同固井材料导热系数下的取热量,固井材料的导热系数对换热井取热量有一定影响。换热井取热量随着固井材料导热系数的增加而增加,但随着固井材料导热系数的不断增加,取热量的增加幅度逐渐减小。当固井材料的导热系数为0.73 W(/m·K)时,换热井取热量为276.2 kW;导热系数为1.5 W(/m·K)时,换热井取热量为298.2 kW,与导热系数为0.73 W(/m·K)时增加了8.0%。导热系数增大至2.77 W(/m·K)时,换热井取热量为308.8 kW/m,与导热系数1.5 W(/m·K)时相比只提高了3.6%。

图15 取热量与固井材料导热系数关系Fig.15 Relationship between heat exchange capacity and thermal conductivity of cementing material

3.4 工况参数

3.4.1 入井水温

图16为不同入井温度下的取热量。取热量随着入井水温的增加而降低,且成线性变化的关系,入口温度每升高2℃,取热量降低16.3 kW。因此,较高入井温度会降低单井取热量。

图16 取热量与入井水温关系Fig.16 Relationship between heat exchange capacity and temperature of water into well

3.4.2 入井流速

图17为取热量与入井流速关系,提高入井流速有利于增大取热能力。当入井流速为0.3 m/s时,换热井的取热量为178.2 kW,为充分挖掘中深层套管井的取热潜力,应使用较大的循环流量运行。但随着流量的增加,取热量增加的幅度逐渐减小,且流量增大导致水泵功耗的增加会影响热源侧的能量效率,无限制的增大流量是不可行的。

图17 取热量与入井流速关系Fig.17 Relationship between heat exchange capacity and flow rate of water into well

4 结论

针对采用中深层地埋管换热技术改造的废弃或关停油气井,通过模拟研究,分析了影响单井取热量的主要因素。对采用同类换热方式的改造目标井优选、换热系统改造方案的制定、运行工况参数的优化都具有参考意义。

1)地质参数对于单井取热量具有一定的影响,其中地温梯度和岩层导热系数对于单井取热量的影响相对较大。对于拟改造废弃或关停井的选择,应首先考虑地质参数,尤其是优先考虑区域地温梯度的选择。研究认为应选择地温梯度不低于2.5℃/hm,且岩层综合导热系数高,地温场分布良好的区域。在地质条件相对较差的区域,应谨慎考虑采用中深层地埋管换热的方式进行单井改造。

2)井参数主要对于拟改造废弃或关停井的选择具有指导意义。首先应尽量选择井深大于1 500 m的井,在获取更大单井取热量且兼顾改造成本情况下,2 000~3 000 m深的井更具有改造价值。其次应选择具有更大生产套管外径的井。中心换热管外径的选择除要与套管外径匹配外,还应考虑水泵功耗的影响。中心换热管应具有较低的导热系数和足够的强度,但也要兼顾管材成本。对于采用石油套管完井的井,可不考虑原井生产套管的导热系数。在改造过程中,原井固井水泥的导热性能已基本不可能改变,因此,应尽量选择固井水泥导热系数更高且固井质量更好的井。

3)工况参数中的入井水温不宜太高,循环流量应与地面热泵机组匹配且要考虑水泵功耗的影响。