一种预制装配式再生块体混凝土圈梁的设计与试验研究

周林仁,王仁凯,2,夏涛,徐清艳

(1.华南理工大学,广东 广州 510641;2.惠州市城建档案馆,广东 惠州 516001;3.中建四局深圳总承包公司,广东 深圳 518017)

0 引言

圈梁是砌体结构和填充墙的重要抗震措施,能显著提高墙的整体性和稳定性,增大结构刚度,抑制墙体开裂,抵抗外部变形或较大振动荷载作用对房屋和墙体的不利影响。

目前,现场进行砌筑阶段施工时,现浇圈梁存在诸多问题:(1)现浇圈梁的人工成本较高;(2)现浇圈梁的传统做法复杂,浇筑后养护时间过长,且现浇圈梁表面容易出现质量缺陷;(3)施工工期较长,现浇圈梁需要经过绑钢筋、支模板及浇筑混凝土养护的工序,需3~5d。以上不足使得传统现浇圈梁构造柱难以达到国家提倡的建筑工业化和节能减排的要求。

为了解决传统现浇构造柱的诸多问题,国内学者提出多种装配式构造柱和圈梁。

冷小民[1]提出砌块拼装式圈梁,采用U型砌块作为永久性模板,在中空部分放置钢筋笼和浇筑混凝土。该圈梁能实现免支模,但需现场绑扎钢筋和浇筑混凝土。张春涛等[2]针对高原地区砌体建筑,提出一种方钢管砂卵石组合圈梁构造柱,将间断级配的砂卵石填充至钢管内并焊接密封,再将构造柱及圈梁焊接后形成圈梁构造柱结构。张弛[3]研究了方钢管圈梁,节点处采用现浇钢筋混凝土连接。钟柏春和张春涛等[4-5]采用预制圈梁块部分外漏箍筋,绑扎纵向钢筋,砖砌筑圈梁模板或浇筑混凝土。宣卫红等[6]提出预制构造柱和圈梁加固既有砌体结构,预制圈梁预墙体植筋螺栓连接,节点采用预留钢筋现场支模浇筑。

上述预制装配式圈梁一定程度上优化了施工工艺、提高了施工效率和质量,但也存在需支模、后浇筑混凝土量较大,用钢量大,经济效益不明显等问题,且多为“半预制”型式,连接构造复杂,施工不便。为了解决或缓解上述问题,结合装配式构件提升施工质量、减少人工成本[7],及再生块体混凝土节省建材、绿色环保的优点,本文提出了预制装配式再生块体混凝土圈梁技术。采用该技术生产圈梁,可基本实现预制,掺入不低于25%的废弃混凝土,可以大大减少城市建筑垃圾的堆放压力,降低建筑垃圾对环境的破坏,符合建筑领域向节能环保、标准化的发展方向[8]。

1 设计思路与建造方法

1.1 设计思路

圈梁构件按构造配筋,钢筋较稀疏,可在钢筋笼内放置较多废弃混凝土块体。圈梁墙体抗震的构造措施,对其受力性能要求不高,更适合采用预制装配式。本文提出的预制装配式圈梁包括圈梁节段和连接槽段,在工厂预制,圈梁节段采用再生块体混凝土,连接槽段采用细石混凝土。预制构件运到现场,先砌筑墙体,在设计高度上铺设圈梁预制节段和槽段,节段外露钢筋在槽段内搭接,再灌注混凝土,形成整体圈梁,可立即砌筑上部墙体。

1.2 节段预制与连接方法

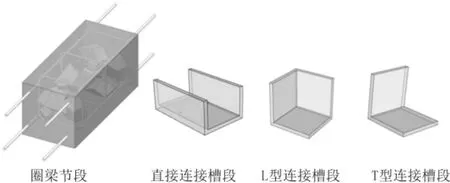

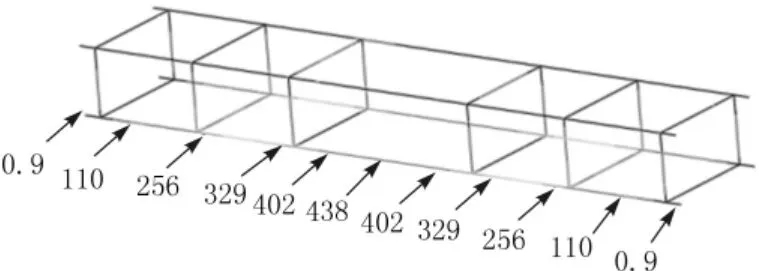

考虑墙体长度和安装方法,合理确定圈梁预制节段的尺寸,构造钢筋预留搭接,如图1所示。根据墙体布置情况,圈梁节段之间主要包括直线型、L型、T型和十字型连接,还有圈梁预构造柱之间的连接。为了确保连接性能,钢筋要有足够的搭接长度,采用预制槽段作为免拆模板,钢筋在槽段内搭接,然后灌注混凝土。预制槽段如图1所示。

图1 圈梁预制部件

以截面尺寸240 mm×240 mm,封闭总长度20 m的圈梁为例,圈梁节段长1000 mm,之间采用长200 mm和厚20 mm的直线U型槽连接方式,可实现预制率大于85%。

该预制装配式在再生块体混凝土圈梁的工程施工包括以下几部分:

(1)预制件的工程制作。圈梁节段材料包括纵筋、箍筋、废弃混凝土块体和新混凝土。在模具内绑扎钢筋,放置废弃块体,然后浇筑普通混凝土,振捣成型。废弃混凝土块体尺寸为60~150 mm,可实现不低于25%的取代率。预制槽段厚20 mm,采用细石混凝土,不配置钢筋。

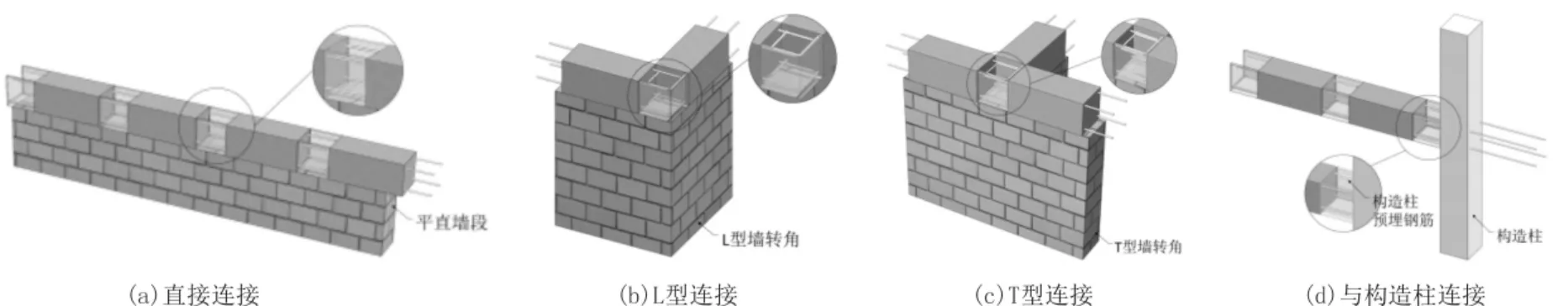

(2)现场施工。在需要安装圈梁的墙体顶部铺设砂浆找平层,然后进行节段及连接槽段的铺设,将节段纵筋在槽段内搭接绑扎。圈梁节段在墙体上使用预制槽段连接的形式包括直线连接、L型连接、T型连接以及与构造柱的连接,如图2所示。十字型连接无需模板。

图2 圈梁预制段之间的连接

(3)对钢筋搭接位置灌注混凝土,形成整体圈梁,浇筑混凝土后即可进行上部墙体的砌筑。

钢筋搭接长度≥20d(d为钢筋直径)。采用Ф12螺纹钢,搭接长度为250 mm,构造柱上可在连接位置预埋钢筋,也可钻孔植筋与圈梁钢筋搭接连接。

2 预制节段及连接的力学性能试验

为了验证上述圈梁节段及连接形式的可靠性及再生块体混凝土的适用性,基于ABAQUS有限元软件对搭接节段及连接拼缝的力学性能进行数值仿真分析,在此基础上开展了4个圈梁的试制与弯剪试验,并与传统的现浇圈梁对照组进行对比,验证预制再生块体混凝土圈梁的可靠性。

圈梁主要承受拉力,对墙体产生“套箍”效应,提高墙体的整体性和稳定性。受试验条件限制,不能开展大尺寸钢筋混凝土构件的受力试验,因此本研究采用两端简支跨中集中力加载的方式进行试件的弯剪试验,重点考察圈梁受拉侧的开裂和钢筋传力情况,能体现圈梁及连接方式的抗拉性能。

2.1 圈梁有限元模型受力分析

为分析圈梁节段、钢筋搭接及槽段拼缝对圈梁受力性能的影响,针对预制段直线连接的形式,使用ABAQUS有限元软件分别建立“圈梁预制段-U型槽搭接段-圈梁预制段”的装配式圈梁模型和整体现浇圈梁模型(XJ),圈梁截面尺寸为180 mm×180 mm,节段长200 mm,连接槽段长250 mm。预制圈梁有限元模型见图3。

图3 预制圈梁有限元模型

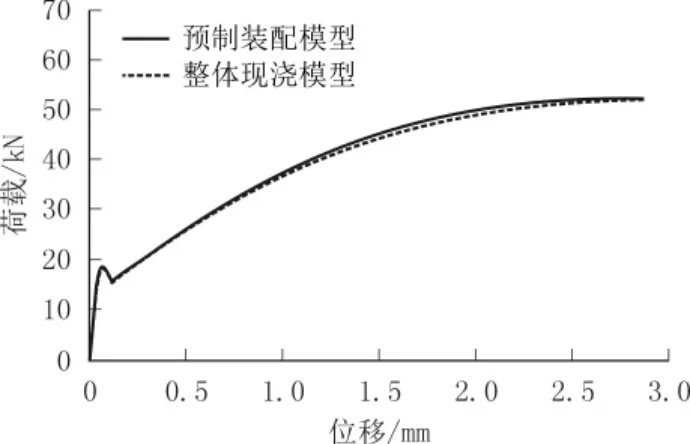

在圈梁有限元模型的跨中(槽段中部)位置施加竖向荷载,所得荷载-位移曲线如图4所示。

图4 圈梁的荷载-位移曲线

由图4可见,搭接节段及拼缝对承载力下降影响较小,预制圈梁的极限承载力较现浇圈梁下降0.4kN,二者的极限位移相差很小,仅0.04mm。

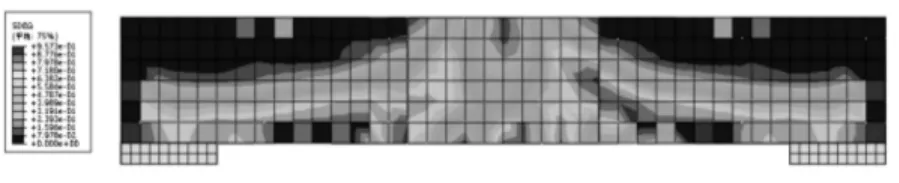

极限荷载作用下圈梁模型的SDEG(scalar stiffness degradation)云图如图5所示。SDEG云图能体现圈梁刚度的退化,能较准确地反映圈梁裂缝的发展情况。

图5 预制圈梁裂缝发展云图

由图5可知,主要裂缝为加载点至支座的斜裂缝,以及拼缝处裂缝。

极限荷载作用下预制圈梁模型的钢筋应力见图6。由图6可见,搭接节段处钢筋应力最大,为450MPa,达到屈服。

图6 预制圈梁钢筋应力

2.2 试件制作

试验共制作4根圈梁,其中2根为再生块体混凝土的预制圈梁(QL-ZS),1根为普通商品混凝土的预制圈梁(QL-PT)和1根整体现浇圈梁(QL-XJ)。圈梁试件尺寸与有限元分析模型一致,混凝土保护层为20mm,纵筋采用Ф10的HRB400热轧带肋钢筋,实测屈服强度和极限强度为440 MPa和611 MPa。新混凝土为C30商品混凝土,其28d标准抗压强度为30.6 MPa。废弃混凝土来源于实验室其他试件试验后人工破碎,设计强度C40,块体尺寸约150 mm,25%取代率的再生块体混凝土的组合立方体抗压强度为37.7 MPa,高于新混凝土强度的原因是废弃混凝土块体强度较高。U型槽采用普通水泥砂浆,壁厚为20 mm。圈梁预制阶段浇筑前先对旧混凝土块体进行浇水湿润,浇筑时先在模板底部倒入一层约20 mm厚的商品混凝土,随后一次性放入旧混凝土块体,再浇筑商品混凝土并用振捣棒充分振捣。

圈梁预制部件拼装后(连接段灌注混凝土之前)如图7所示。U型槽段作为永久性模板,圈梁外露钢筋在其内搭接,然后浇筑新混凝土。连接段内不再加入旧混凝土块体。

图7 预制圈梁实物照片

2.3 加载装置及测点布置

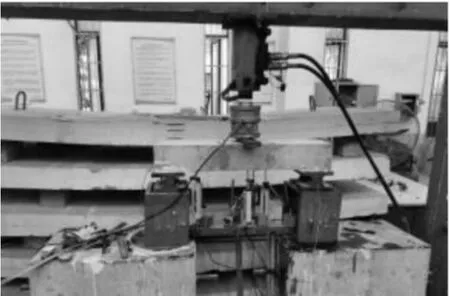

圈梁试件两端简支,在中部位置采用液压千斤顶分级施加竖向荷载,采用荷载作用下试件的应变片、位移计及力传感器的试验数据。加载装置及测点布置如图8所示。

图8 试件加载装置及测点布置

(1)挠度及荷载测量:将量程为500 kN的力学传感器置于千斤顶加载处,测量每一级所施加的荷载。在圈梁的拼缝两侧位置布置2个量程为50 mm的位移传感器。

(2)钢筋应变测量:在圈梁2根纵向受拉钢筋靠近拼缝的位置各布置2个应变片、在靠近拼缝处的箍筋各布置1个应变片;整体现浇对照组试件也在相应位置布置同样数量的应变片,以监测试验过程中钢筋的应变,为后续数据分析纵筋及箍筋受力情况提供依据。

2.4 试验破坏形态

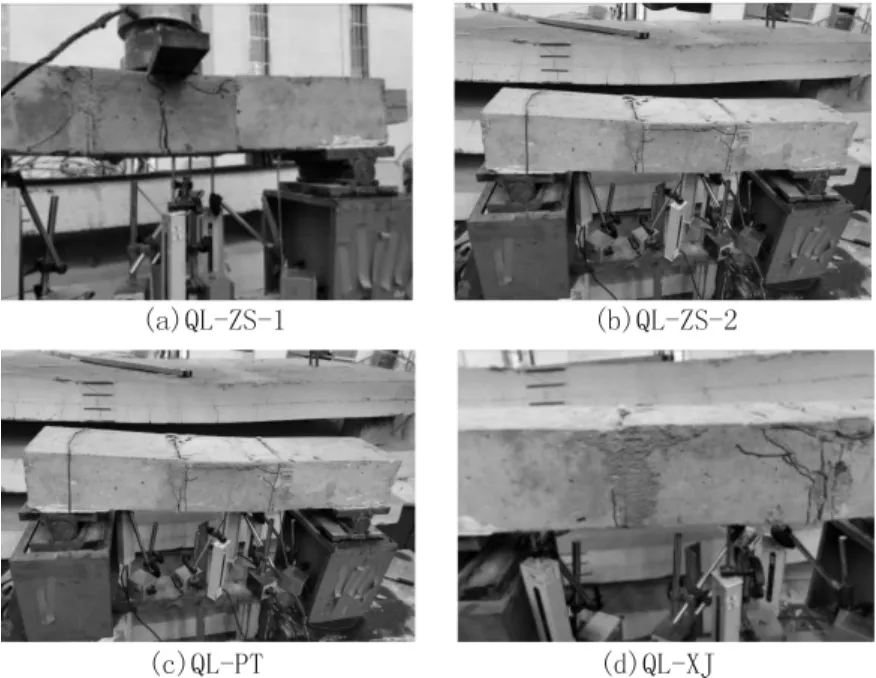

在跨中竖向集中力作用下,预制装配式圈梁与整体现浇圈梁的最终破坏形态如图9所示。具体的破坏发展如下:

(1)QL-ZS-1是正截面受弯适筋破坏,加载后圈梁搭接节段出现竖向裂缝且不断向上发展,随后底部现浇部分与搭接节段出现裂缝,二者逐渐脱离,最终竖向裂缝充分发展,支座附近出现斜向裂缝,圈梁底部搭接处出现一条贯通的较宽的裂缝,最终破坏形态如图9(a)所示。

(2)QL-ZS-2是正截面受弯适筋破坏,加载后表面未出现明显裂缝,随着荷载的不断增大,圈梁底部的搭接节段与现浇部分交接处产生裂缝,现浇部分与圈梁节段交接处产生裂缝且不断发展,最终形成贯通的裂缝,破坏形态如图9(b)所示。

(3)QL-PT是正截面受弯适筋破坏,加载后沿拼缝位置出现竖向裂缝,其向上延伸一段长度后,斜向发展一条斜裂缝,随着荷载的增大,斜裂缝向加载点位置开展,最终现浇混凝土与圈梁节段交接处脱开,底部形成一条贯穿的裂缝,破坏形态如图9(c)所示。

(4)QL-XJ是典型的剪压破坏,加载后在支座附近出现一些竖向裂缝,且随着荷载点增大形成一些斜裂缝,而支座处的一条斜裂缝不断发展,最终形成一条较宽的贯通临界斜裂缝,破坏形态如图9(d)所示。

图9 圈梁的破坏形态

试验中再生块体混凝土试件的裂缝发展与ABAQUS有限元分析中的裂缝发展较为吻合,主要裂缝为加载点至支座的斜裂缝及拼缝处裂缝。

2.5 荷载挠度曲线

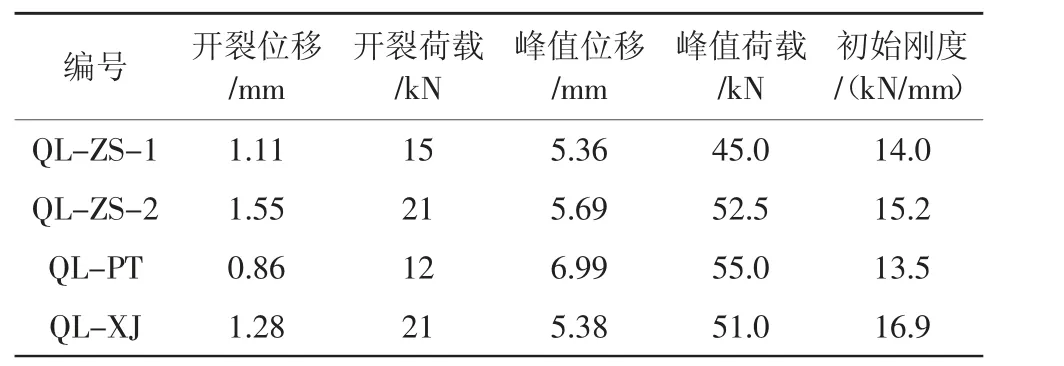

4根圈梁试件的荷载-位移曲线见图10,初始刚度及试验过程中关键点的位移和荷载数据见表1。

图10 圈梁试件的荷载-位移曲线

表1 圈梁试件关键点与初始刚度

综合图10、表1可知,(1)分析开裂荷载,普通预制试件的开裂荷载明显低于现浇试件,预制拼接部位是开裂的薄弱部位;对比普通预制和再生预制试件,再生试件因具有较高的混凝土强度而获得较大的开裂荷载,2个再生预制试件的开裂荷载相差明显,QL-ZS-2的开裂荷载与全新混凝土现浇试件同为最大21 kN。因开裂具有较大离散型,该预制装配式圈梁的开裂性能需要更多的试验进行明晰和验证。(2)对比试件的峰值荷载和初始刚度,QL-ZS-1、QL-ZS-2与QL-PT相比,其峰值荷载提高8.75 kN,提高幅度19.4%;初始刚度提高0.35 kN/mm,提升幅度2.5%。QL-ZS-1、QL-ZS-2与QL-XJ相比,其峰值荷载提高2.75 kN,提高幅度5.4%;初始刚度降低2.55 kN/mm,降低幅度17.8%。QL-ZS-1与QL-ZS-2的峰值荷载略高于QL-XJ与QL-PT,其原因为再生块体混凝土的组合强度高于现浇新混凝土的强度。

综上,再生块体混凝土预制圈梁和全新混凝土预制圈梁的受力性能满足要求,初始刚度和峰值荷载差异不大;与整体现浇圈梁相比,预制圈梁的极限承载力几乎不变,仅下降0.3%,初始刚度下降约15.8%。在有限元软件仿真分析的基础上,进一步验证了预制圈梁节段和连接方式的可靠性,也验证了再生块体混凝土用于预制圈梁是可行的。

2.6 钢筋应变曲线

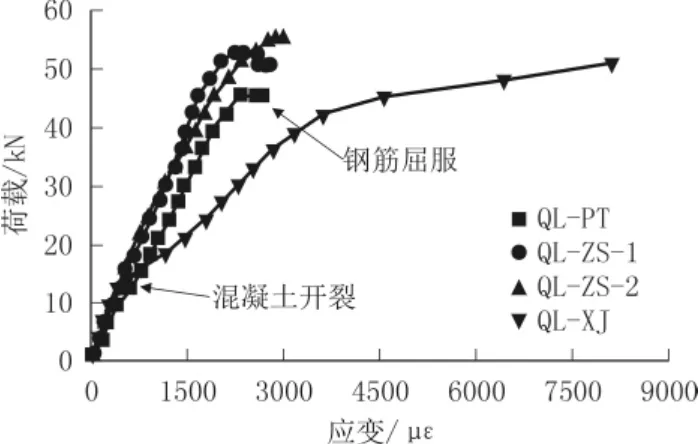

预制拼接圈梁试件的应变片布置在预制节段内靠近搭接位置的纵筋处,因搭接节段内要进行钢筋搭接与浇筑,未在弯矩最大的跨中布设应变片;现浇圈梁的应变片布置在纵筋的跨中位置。各试件所测的纵向受拉钢筋应变如图11所示。

图11 圈梁试件的荷载和钢筋应变曲线

由图11可知,圈梁的荷载-应变关系可以分为3个阶段:(1)第1阶段,混凝土开裂前,构造柱基本处于弹性阶段,荷载由纵筋与混凝土共同承担,拼接构造与现浇构造柱纵筋的应变较小且基本相同;(2)第2阶段,混凝土开裂后,受拉区荷载主要由纵筋承担,因装配式圈梁在连接槽段内有钢筋搭接(2倍的配筋量),因此相同荷载下其应变明显小于现浇圈梁,随荷载增大,纵筋应变增大至2000με左右,钢筋屈服;(3)第3阶段,纵筋达到屈服后,荷载变化缓慢平稳,试件裂缝宽度和竖向变形显著增大,直至极限破坏。

从试验可知,装配式圈梁的钢筋得到了有效的搭接连接,纵向钢筋能有效传力,受力合理,最后都达到屈服失效。

3 结论

(1)提出一种预制装配式再生块体混凝土圈梁,采用工厂分段预制,现场拼装连接。圈梁节段之间采用“预制节段-连接槽段-预制节段”的连接方式,可实现预制率大于85%。

(2)用25%的废弃混凝土块体取代新混凝土用于预制圈梁,对构件的受力性能几乎没有影响,节能环保和经济效益明显。

(3)再生块体混凝土预制圈梁和商品混凝土预制圈梁的承载力和初始刚度相近,与整体现浇圈梁相比,预制圈梁的极限承载力几乎不变,仅下降0.3%,初始刚度下降约15.8%。

(4)圈梁预制节段采用在槽段内钢筋搭接和现场灌浆的连接方式,钢筋传力有效,利用充分,圈梁具有较好的刚度和承载能力。