碳化钨颗粒增强镍基等离子转移弧粉末堆焊层的微观结构与耐磨性能

余 伟,李玉玺,周伍喜,贺香坚,宋 灿

(自贡长城表面工程技术有限公司,四川 自贡 643000 )

0 前 言

碳化钨颗粒增强镍基合金复合材料在实际工程中主要作为耐热、耐磨和耐蚀材料进行开发和利用,国内外对其制造工艺和界面等已开展了较多的研究开发,从基体、增强体、制备工艺、微观组织、耐磨性能等诸多方面进行了基础性和应用性的研究[1-4]。常用的碳化钨基硬面堆焊材料有铸造碳化钨、球形铸造碳化钨、粗晶碳化钨、硬质合金球粒等。铸造碳化钨(Cast Tungsten Carbide,CTC)是传统的钨基硬面材料之一,它是WC和W2C的共晶组织合金,用WC·W2C表示,具有硬度高(2 000 HV0.98 N以上),熔点高(2 525 ℃),耐磨性能优良的特点[5,6]。球形铸造碳化钨(Spherical Cast Tungsten Carbide,SCTC)的化学成分与铸造碳化钨的相同,主要特征是粉末颗粒外观为球形,具有更高的硬度(2 700 HV0.98 N以上)。粗晶碳化钨(Macrocrystalline Tungsten Carbide,MTC )是通过特殊工艺生产制备的,其晶粒粗大,碳含量为6.12%(质量分数),具有较高的硬度(1 700 HV0.98 N)和更高的热力学稳定性(与铸造碳化钨相比)。这3种碳化钨作为优良的硬质相,通过氧乙炔堆焊、等离子堆焊、激光熔覆、氧乙炔喷焊等方式广泛应用在耐磨零部件的表面补强方面。在以往的研究中,研究较多的镍基材料是NiCrBSi系的Ni60牌号,而对NiBSi系镍基材料研究不多。本工作以3种碳化钨颗粒增强镍基材料(NiBSi)焊层为研究对象,考察了对应焊层的微观结构和焊层的耐磨性能。

等离子转移弧 (Plasma Transferred Arc ,简称PTA)粉末堆焊自20世纪60年代出现以来,应用日益广泛。PTA堆焊具有稀释率低、熔深浅的优点,易于实现机械化、自动化。采用的粉末主要有Ni基粉、Co基粉、Fe基粉、碳化钨基复合粉。而作为耐磨材质之一的碳化钨与镍基粉的复合粉尤其得到大家的青睐,应用领域有矿山机械、采掘、盾构、石油钻探、农机具、化工等领域[7]。

1 试验材料及方法

1.1 3种碳化钨粉末材料

本试验选用了3种碳化钨粉末材料作为硬质相,其化学成分和物理性能指标见表1,颗粒形貌见图1。

表1 3种碳化钨的化学成分和物理性能指标Table 1 Chemical composition and physical properties of three tungsten carbides

镍基自熔合金粉(NiBSi)为气雾化粉。化学成分见表2,其形貌大部分为类球形,见图2。粒度为100~270目,硬度为38~42 HRC。

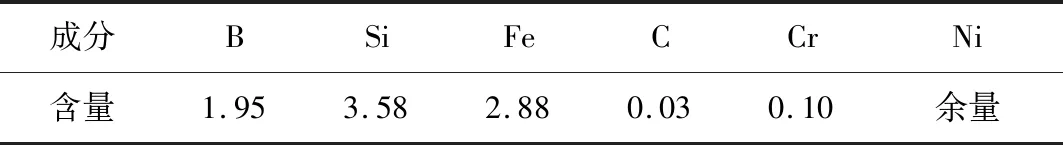

表2 NiBSi化学成分(质量分数) %Table 2 NiBSi chemical composition (mass fraction) %

试验用料为碳化钨粉与镍基粉(NiBSi)的混合粉末,采用机械混合均匀,质量比为WC∶NiBSi=6∶4。粉末标号见表3。

表3 3种堆焊粉及编号Table 3 Three kinds of surfacing powder and their number

1.2 PTA堆焊层的制备

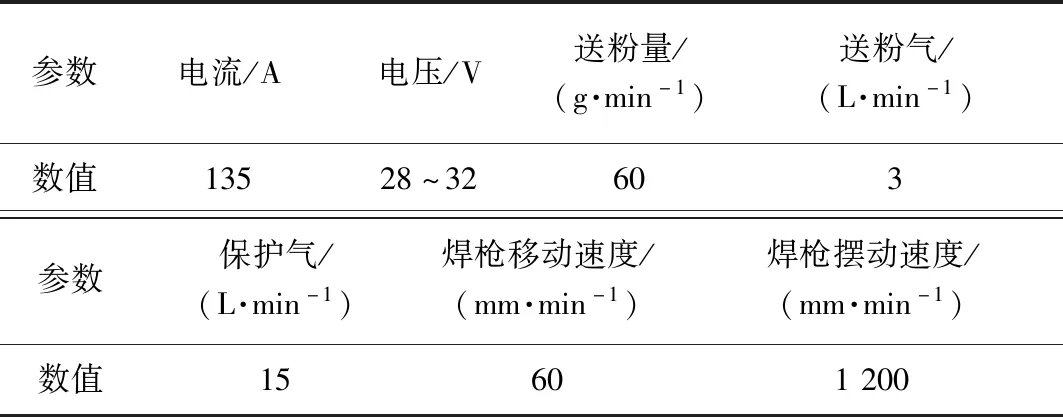

采用司太立公司等离子堆焊设备,型号为STARWELD PTA COATING STAR I,等离子焊枪型号是HPM602。氩气既作等离子气体,又作送粉载气和保护气。堆焊基体为45钢,尺寸为100 mm×50 mm×10 mm,基体表面用砂轮打磨除锈,并打磨平整,堆焊层尺寸为80 mm×30 mm,厚度为2~3 mm。堆焊基体与堆焊层采用同样的堆焊工艺参数,见表4。

表4 PTA堆焊工艺参数Table 4 Process parameters of PTA surfacing welding

1.3 截面金相组织

用STRUERS制样仪器将试样块切割、镶样、精磨和抛光,然后将制备好的焊层截面样块用Leica 5000M金相显微镜观察焊层相组织、焊层中硬质相的分布及焊层缺陷等。

1.4 焊层磨粒磨损试验

将焊层样块切割,并制成尺寸为57 mm×26 mm×6 mm磨损样块用于磨粒磨损测试。试验机为MSL-40硬质合金耐磨强度试验机,其原理示意图如图3所示。主要参数为钢轮(1 000转),载荷196 N,Al2O3颗粒磨料(30目)。通过研究磨损前后失重情况来完成对样块磨粒磨损性能评价。

1.5 磨粒磨损SEM分析

利用ZEISS EVO 18扫描电镜对磨损后的样块进行分析,分析磨粒磨损对焊层的影响。

2 结果与讨论

2.1 焊层金相及焊层质量分析

判断含有硬质相颗粒的焊层质量一般有以下几个方面:焊层与基体的结合情况、焊层中的缺陷(裂纹、孔洞、孔隙)、硬质相的分布、硬质相的溶解程度等。本工作选用了3种碳化钨粉末作为硬质相,采用表4的堆焊参数,获得堆焊层的截面金相形貌如图4所示。

从图4看出采用PTA制备的1号、2号、3号焊层的硬质相WC颗粒均分布均匀,并保持原有的颗粒形貌,未出现硬质相明显“下沉”现象,也没有纵向或横向裂纹,表明PTA堆焊工艺参数控制比较合理,从焊层金相视场看,1号、2号、3号焊层质量较为理想。其中,3号焊层中的少量球形铸造碳化钨颗粒外圆出现了颗粒增大的现象,即颗粒“表面溃散”现象。

2.2 焊层中硬质相颗粒的硬度

检测了3个焊层中硬质相的硬度,发现焊层中的硬质相颗粒维氏硬度与对焊前的粉末颗粒硬度是一致的,未出现明显的变化。但检测3号样块焊层中的球形铸造碳化钨“发散”部分的区域时,维氏硬度则变为1 100~1 300 HV0.98 N,与原有的硬度相差较大。

2.3 焊层中硬质相颗粒的分解

在等离子堆焊过程中,等离子转移弧的能量首先将熔点较低(熔点为1 000~1 100 ℃)的镍基合金粉熔化的同时也将基体材料表面熔化,使得镍基金属与基体形成冶金结合。Ni基合金粉熔化后将作为粘结金属,将硬质相碳化钨粉末包围,冷却后形成了含碳化钨颗粒的焊层。硬质相碳化钨粉末基本上保持原来的金相组织结构。

当对金相样块放大1 000倍以上时,会发现1号焊层中硬质相颗粒外层(2~10 μm)组织疏松(如图5所示,b1处),这是因为铸造碳化钨颗粒会与熔融的镍基合金发生反应,生成新的固溶体,直至焊层冷却凝固。这就导致了铸造碳化钨颗粒表面的烧损现象。

对于处于熔池中的铸造碳化钨颗粒而言,其烧损形式和机理主要是M6C的形成及碳化钨颗粒中碳的损失。从图5~图7中通过选取顺序字母(a、b、c、d、e)指代区域的微观区域成分能谱分析结果(见表5~表7),可发现焊层中的铸造碳化钨为溶解扩散式烧损[8-10]。这是目前被多数研究者接受的铸造碳化的钨溶解扩散理论,该理论认为:铸造碳化钨颗粒的溶解扩散式烧损机理为Ni、Fe、Cr等原子与铸造碳化钨颗粒发生作用,并向铸造碳化钨颗粒内部扩散,形成扩散层;由于存在浓度梯度,扩散层外沿Ni、Fe、Cr含量较高的部分发生组织转变,形成低熔点的M6C或M23C6;形成的碳化物在熔池中游离,或溶解于Ni基合金后重新析出。

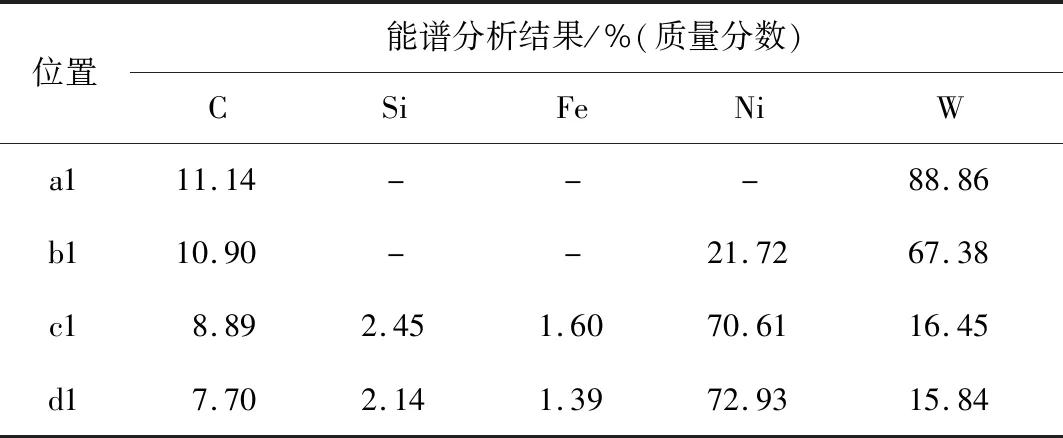

在图5中,铸造碳化钨的外层与镍基合金反应形成了扩散层,从表5能谱分析成分看,原本镍基合金粉中不含W,但在图5焊层中c1和d1位置处,已含有约15%的W,在铸造碳化钨颗粒边缘处(b1区域),也已经含有约21%的Ni,均是反应形成扩散层的结果。

表5 1号焊层中能谱分析成分Table 5 The energy spectrum analysis components in No.1 welding layer

表6 2号焊层中能谱分析成分Table 6 The energy spectrum analysis components in No.2 welding layer

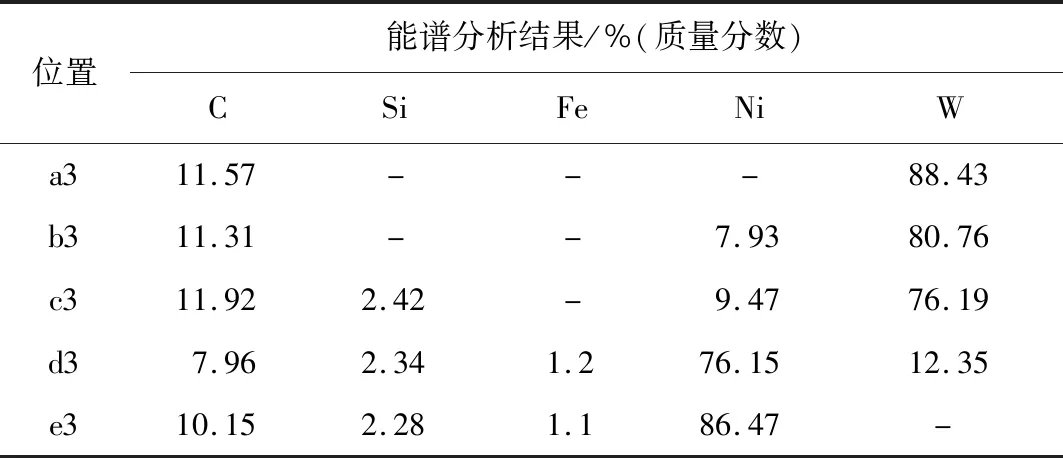

表7 3号焊层中能谱分析成分Table 7 The energy spectrum analysis components in No.3 Welding layer

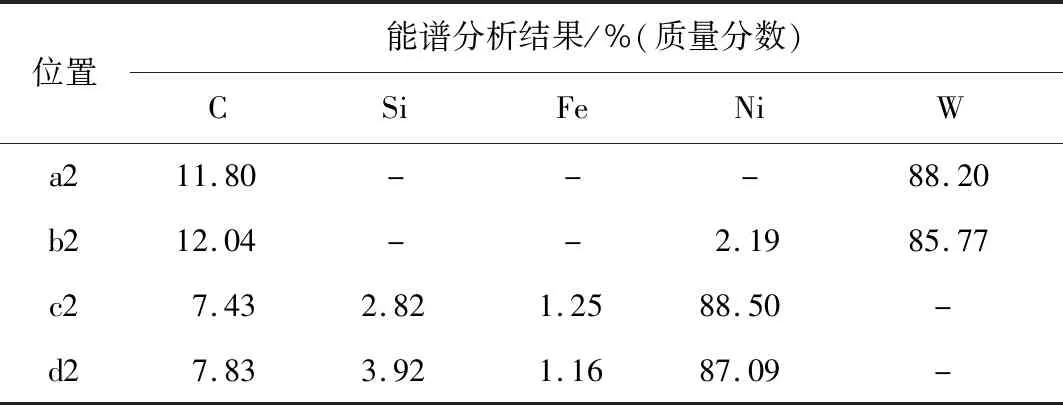

在图6中,在粗晶碳化钨的焊层中,从能谱分析结果(表6)来看,粗晶碳化钨颗粒极少的与镍基合金反应,原因在于粗晶碳化钨为含碳为6.10%,接近6.12%理论含碳量,成分稳定,不易与镍基合金反应形成其他固溶相物质。

在图7中,球形铸造碳化钨的外层与镍基合金反应形成了扩散层,图7中,在a3、b3、c3、d3、e3位置的成分分析结果(表7)表明,该焊层中的一部分形铸造碳化钨颗粒出现了扩散层区域,即颗粒的“表面溃散”现象,此处形成了NiWFeSi固溶体,该区域的维氏硬度较低,降低了球形铸造碳化钨增强焊层的耐磨性能,在堆焊时应尽量避免这种情况的发生。因球形铸造碳化钨颗粒的表面能高于铸造碳化钨颗粒,所以当采用相同的堆焊参数时(即在等离子堆焊能量输入一致的条件下),球形铸造碳化钨颗粒更容易出现烧损或严重烧损的情况。

2.4 焊层磨料磨损分析

利用硬质合金耐磨强度试验机,通过湿砂钢轮磨粒磨损试验考察样块的磨损性能。样块磨损后失重,1号样块1.774 1 g,2号样块2.584 4 g,3号样块1.347 7 g。从样块的磨粒磨损失重看,3号样抗磨粒磨损性能最优,1号样块次之,2号样块最差。

为了研究样块焊层的磨损机理,采用扫描电镜对样块磨损截面和正面进行了分析,取样位置如图8所示,磨损形貌如图9~11所示。

从图9~图11中样块截面形貌可知,焊层中的硬质相颗粒相对突出,利用自身的高硬度抵挡了外部的磨损侵蚀。

图9~图11中,磨损正面,镍基合金出现了不同程度的犁沟,碳化钨颗粒不断被冲击、破碎、被磨损而直至脱落失效。

3 结 论

(1)不同硬质相的碳化钨和镍基粉的等离子堆焊中,采用合适的堆焊参数可得到较为优良的堆焊焊层,焊层中没有裂纹、孔洞、硬质相分布均匀。硬质相铸造碳化钨在堆焊中可保持原有的颗粒形貌和物理性能。在球形铸造碳化钨焊层中,小部分碳化钨颗粒烧损较严重,可通过降低堆焊电流能降低烧损趋势。

(2)在磨粒磨损测试中,碳化钨颗粒增强了焊层的耐磨性能,其中球形铸造碳化钨焊层耐磨性能最优,粗晶碳化钨焊层耐磨性能最差,铸造碳化钨焊层居中。