热镀锌炉鼻子加湿工艺控制研究与改进

钱 鑫,刘茂林,崔 磊,谢义康,葛 浩,陈德春

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

0 前 言

随着汽车和家电行业的快速发展,热镀锌合金化钢板以其优良的耐蚀性能、涂装性能、焊接性能和较高的表面强度等优点己越来越多地应用于汽车、家电等行业。同时由于汽车外板、家电面板等高档镀锌产品订单量增多,客户对于表面质量要求越来越高。在镀锌产品生产过程中,锌灰不可避免会产生,并且也是镀锌产品主要缺陷之一,故对锌灰的控制引起国内外各大钢厂的广泛关注。目前大部分连续热镀锌线通过配置炉鼻子加湿控制系统、炉鼻子加热系统、炉鼻子气氛循环等系统来抑制锌灰的产生、锌蒸汽冷凝以及调节锌鼻子内气氛洁净度。其中通过炉鼻子加湿控制锌灰是最普遍的控制方式之一,炉鼻子露点也成为热镀锌关键工艺控制参数。结合马钢4号热镀线产线生产经验,本工作阐述了如何在抑制锌灰产生的同时,减少加湿的负面影响。

1 锌灰产生原因

镀锌产线炉鼻子是连接退火炉与锌锅的结合处,一般炉鼻子均是具有矩形截面的通道。在炉鼻子内460 ℃高温、150 Pa压力的工况条件下,熔融锌液不可避免发生挥发现象。锌液挥发后成为锌蒸汽,即氧化锌颗粒,弥漫在炉鼻子腔室内。由于锌液温度在460 ℃左右,挥发的锌蒸汽处于460 ℃高温状态,在炉鼻子内壁遇冷凝结沉积,逐步形成锌灰(如图1所示)。当沉积的锌灰严重到一定程度时,伴随着设备震动以及炉鼻子内腔室气流扰动,开始逐步坠落至带钢表面,形成长条状锌灰。

2 露点控制机理及影响

锌灰的产生来源于炉鼻子内锌蒸汽的挥发冷凝,目前一般的热镀锌生产线锌灰控制手段的核心要点:(1)抑制锌液挥发;(2)减少锌蒸汽的冷凝。马钢4号热镀锌产线采用炉鼻子加湿,即通过控制炉鼻子露点,来抑制锌液挥发。

2.1 露点控制机理

炉鼻子内露点的控制,是目前为止减少锌灰生成最有效的手段。其原理是用保护气经过加热的脱盐水罐,变成带有压力且含有水蒸气的热气,填充到炉鼻子内,因为添加的加湿气压力大于炉鼻子内腔室压力,所以在高温环境下直接与锌液面反应,在锌液面持续生成氧化锌薄膜,可以阻隔锌液蒸发,避免了锌蒸汽上升发生反应生成锌灰的过程,有效减少锌灰生成量[1]。氧化膜形成:H2O+Zn=ZnO+H2,此时锌液面的ZnO薄膜抑制锌液面的锌液蒸发[2]。

2.2 露点的影响

所谓露点是指气体中水蒸气饱和时的气体温度[3]。合适的露点控制,可以有效抑制锌液蒸发,减少锌灰产生。但是由于镀锌产线加湿露点取样位置、加湿孔位置以及炉鼻子内壁容积不同,不同产线加湿露点目标值有一定区别。如炉鼻子区域露点值过低,加湿系统湿氮气补气量不足,锌液表面形成的氧化膜将无法阻挡锌液蒸发,即无法有效减少锌灰生产量。如露点过高,虽可有效减少锌灰产生,但会造成漏镀等缺陷。

炉鼻中水含量的高低是通过露点来反映的,马钢4号热镀锌线炉鼻子露点控制系统是通过含有水蒸气的湿氮气与干氮气混合后注入炉鼻子腔室;在保证干氮气流量稳定的同时,通过控制湿氮气流量来实现露点调整。炉鼻子与退火炉腔室处于联通状态,退火炉内保护气体(95%氮气+5%氢气)主要通过炉子顶部放散阀以及入口的密封辊外溢。炉鼻子内气体主要是流向退火炉RCS(快冷段),当加湿系统氮气流量过大时,会影响退火炉ES(出口段)及RCS段露点乃至前段露点,恶化炉内气氛,甚至会将部分锌蒸汽带入热张紧辊室以及上端的快冷段,导致锌灰在该部分区域冷凝沉积,如图2,3所示。合适的氮气可以在保证抑制锌灰的前提下,减少对ES及RCS段露点的影响。

3 加湿工艺探索

加湿器中的汽化可以通过液体表面的蒸发, 也可以通过液体内部产生汽泡来实现。在汽化过程中, 由于能量较大的液体分子逸出液面, 液体内分子的平均动能减小, 促使液体的温度降低, 汽化速度减小。要维持液体继续汽化, 就必须对液体加热。因此, 增加退火炉出口段水含量可以通过2种方法解决: 一是增加进气量; 二是提升加湿器中水的温度[4]。

马钢4号镀锌线炉鼻子加湿是通过干氮气与湿氮气的比例来完成的,在实际生产控制过程中,干氮气流量为固定值,湿氮气流量根据露点实际值与目标值差值上下波动,以准确达到露点目标值。

3.1 加湿系统补气阀总管压力探索确认

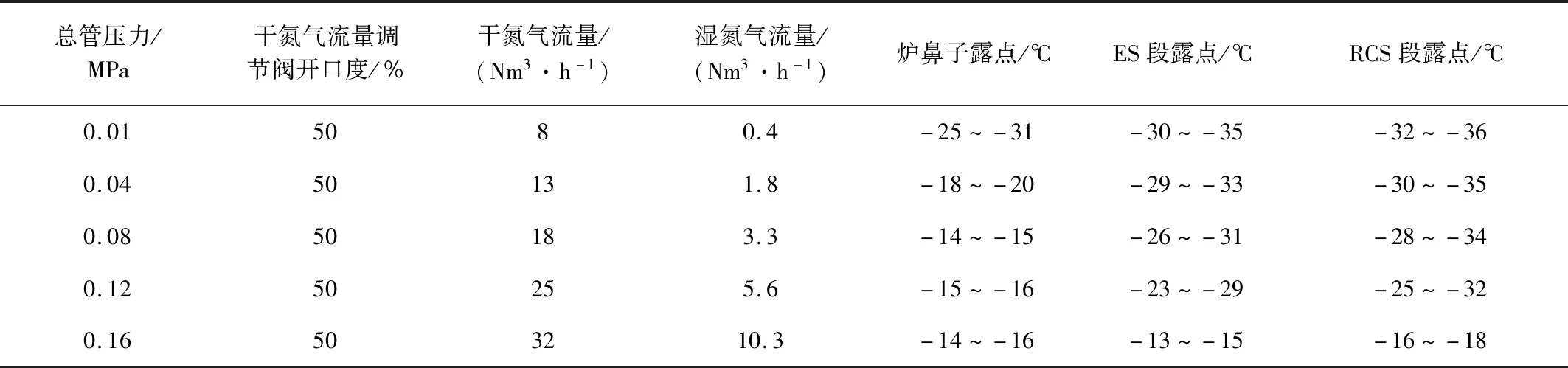

马钢4号镀锌线通过调整氮气补气阀总管压力,以炉鼻子露点设定目标为-15 ℃前提,跟踪干氮气、湿氮气及炉子后区露点波动情况,统计结果见表1。

表1 总管压力调整跟踪试验数据Table 1 Main pipe pressure adjustment tracking test data

(1)总管压力为0.01 MPa时,由于压力过低,湿氮气流量过小,炉鼻子露点偏低,无法达到-15 ℃目标要求,并且在该参数工况下,炉鼻子露点波动较大,说明该总管压力条件下,炉鼻子露点无法有效地实现目标值闭环控制,长期在较低露点区域波动。

(2)总管压力为0.04 MPa时,压力提高,干氮气及湿氮气流量均有所提升,但是炉鼻子露点仍无法达到目标值。

(3)总管压力为0.08 MPa时,压力继续提高,干氮气及湿氮气流量持续上升,该参数工况下,炉鼻子露点可稳定控制并达到目标要求。同时该条件下,ES段及RCS段露点上升不明显,该总管压力试验合格。

(4)总管压力为0.12 MPa时,干氮气及湿氮气流量持续上升,炉鼻子露点可稳定控制并达到目标要求,干湿氮气流量对ES段及RCS段露点影响逐渐显著。

(5)总管压力为0.16 MPa时,炉鼻子露点可稳定控制并达到目标,但由于干氮气及湿氮气流量过大,导致ES及RCS段露点出现明显的上升,该工艺条件下,湿氮气流量过大,超出锌液表面形成氧化膜所需的流量值,过剩的湿氮气影响ES及RCS段露点。

从试验中不难看出,由于炉鼻子腔室内气氛流动主要是向RCS区域流动,在增大炉鼻子加湿系统干氮气及湿氮气流量的同时,ES及RCS段露点受到显著影响。总管压力过小时,湿氮气流量过小,炉鼻子露点始终偏低,无法达到要求。总管压力过高时,会导致湿氮气流量一直偏高,炉鼻子露点虽能达到要求,但严重影响了ES及RCS段露点,即湿氮气在锌液表面形成氧化膜后,仍有富余的湿氮气流向RCS区域,影响该段露点。从上述试验效果来看,合适的炉鼻子加湿系统氮气补气总管压力为0.08~0.12 MPa。

3.2 生产实际跟踪确认

在炉鼻子加湿系统氮气补气总管压力0.08~0.12 MPa范围内,可满足保证达到露点以及对ES/RCS段露点影响较小的原则,但仍需通过生产长期跟踪确认抑制锌灰的效果,具体跟踪试验结果见表2。

表2 总管压力生产试验跟踪Table 2 Main pipe pressure production test follow up

由表2可知,随着总管压力增大,湿氮气量增多,可保证炉鼻子不出现长条锌灰的时间持续增长,但当总管压力过大时,露铁缺陷也随之增多,说明此时的加湿量明显超过抑制锌灰的需求,并且过剩的湿氮气会导致其他缺陷产生。从该试验结果看,适合马钢4号镀锌线炉鼻子加湿系统总管压力为0.10 MPa。

4 结束语

在实际生产过程中,一般连续镀锌生产线炉鼻子均是通过控制干氮气和湿氮气比例来实现抑制锌灰,湿氮气流量过大会影响退火炉出口区域露点,并且产生次生的缺陷,流量过小无法起到抑制锌灰的作用。露点的控制本质是湿氮气流量的控制,加湿系统总管压力对于湿氮气流量影响巨大。由于每条镀锌产线工况存在差异,加湿点不同,露点取样位置不同,炉鼻子加湿系统的压力、干湿氮气流量控制等参数均不相同。通过本工作的试验跟踪说明,在确定加湿工艺时,应遵循以下3点原则:(1)保证达到露点控制要求;(2)抑制锌灰产生;(3)不影响或者对ES/RCS段露点影响较少。在满足该3点原则的前提下,可探索出适合产线的加湿系统工艺。