输油站场用复配缓蚀剂的合成及性能评价

彭云超,淦 邦

(中国石化管道储运有限公司,江苏 徐州 221008)

0 前 言

近年来,随着进口油品增多,管道公司输送的油品种类多达上百种,输送的油品物性差异很大,部分原油中含水量高、腐蚀因素多,站场管线等设备腐蚀穿孔现象严重[1-3],站场设施关键部位如管线底部、储罐底部多次出现腐蚀穿孔,不仅影响了输油站场正常运行,增加了维修成本,还可能引发危险事故。

针对输油站场腐蚀严重的情况,可以采用缓蚀剂来减缓恶劣腐蚀环境对金属造成的损害。由于缓蚀剂具有使用量少、价格低廉、缓蚀效果明显的特点,进而得到了广泛的使用。目前,输油站场系统使用的缓蚀剂其缓蚀性能较低,从而需要开发新型缓蚀剂,为输油站场系统提供较好的腐蚀防护。

目前,适用于输油站场系统内高矿化度环境的缓蚀剂主要有咪唑啉类缓蚀剂、曼尼希碱类缓蚀剂以及季铵盐类缓蚀剂。关于咪唑啉类及其衍生物的报道很多,如Li等[4]制备出一种新型的咪唑啉类缓蚀剂IM,在含3 g/L乙酸的二氧化碳环境中,0.1 g/L的缓蚀剂添加量就可以使缓蚀率达到99.4%。Zhang等[5]研制出了1 - IM和2 - IM 2种卤代咪唑啉类缓蚀剂,当缓蚀剂添加量为2 mmol/L时,缓蚀效率可以达到90%以上。因为曼尼希碱类缓蚀剂的耐温性能较好,王远等[6]以环己胺、甲醛、丙炔醇以及氯化苄合成了一种曼尼希碱季铵盐,在90 ℃、20% HCl溶液中将腐蚀速率减缓为0.88 g/(m2·h)。曼尼希碱缓蚀剂虽然酸性较大,但其加量较小,对管道不会造成腐蚀。但是,目前针对输油站高矿化度且同时具有耐高温性质的缓蚀剂尚较缺乏,为此,本工作针对输油站场高矿化度的高温环境合成了4种缓蚀剂,并对这4种缓蚀剂的缓蚀效率、耐温性能和缓蚀机理进行了研究。

1 试 验

1.1 缓蚀剂的合成

试验用缓蚀剂1、2、3、4主剂为实验室合成。具体步骤如下:

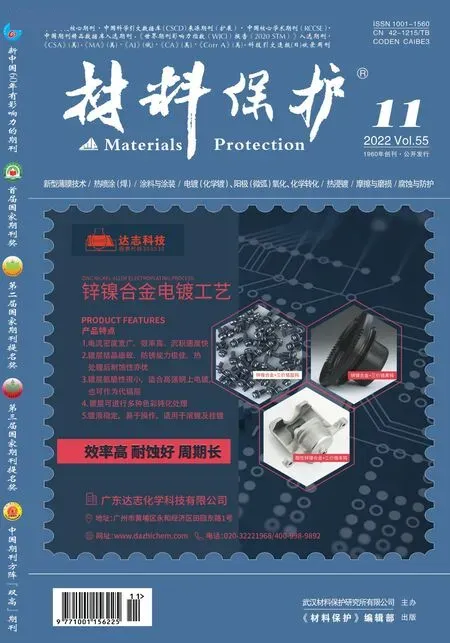

缓蚀剂1主剂:在三口烧瓶上安装电动搅拌器、冷凝回流管和氮气保护装置后放入恒温加热套。向三口烧瓶中加入一定量的油酸和二甲苯携水剂。在搅拌过程中通入10 min的氮气,升温至60 ℃,缓慢地加入一定量的二乙烯三胺,在氮气保护下升温至150 ℃反应2 h,然后升温至200 ℃反应6 h。反应结束后降温至150 ℃,向反应体系中加入一定量的硫脲,恒温反应至无刺激性气体放出,在氮气保护下冷却得到橙黄色黏状物,即为所设计的硫脲基咪唑啉[7],缓蚀剂结构及反应方程式如下:

(1)

(2)

缓蚀剂2主剂:将油酸和二乙烯三胺按比例加入带有电动搅拌器和回流冷凝器的 500 mL 三口烧瓶中,加入二甲苯作为携水剂,分别在升温至160、180、220、250 ℃时各反应2 h得到棕红色咪唑啉中间体。然后降温至50~60 ℃后,按一定比例用滴液漏斗向烧瓶中缓慢滴加季铵化试剂氯化苄。恒温3 h后,得到水溶性的咪唑啉季铵盐[8],缓蚀剂结构及反应方程式如下:

(3)

(4)

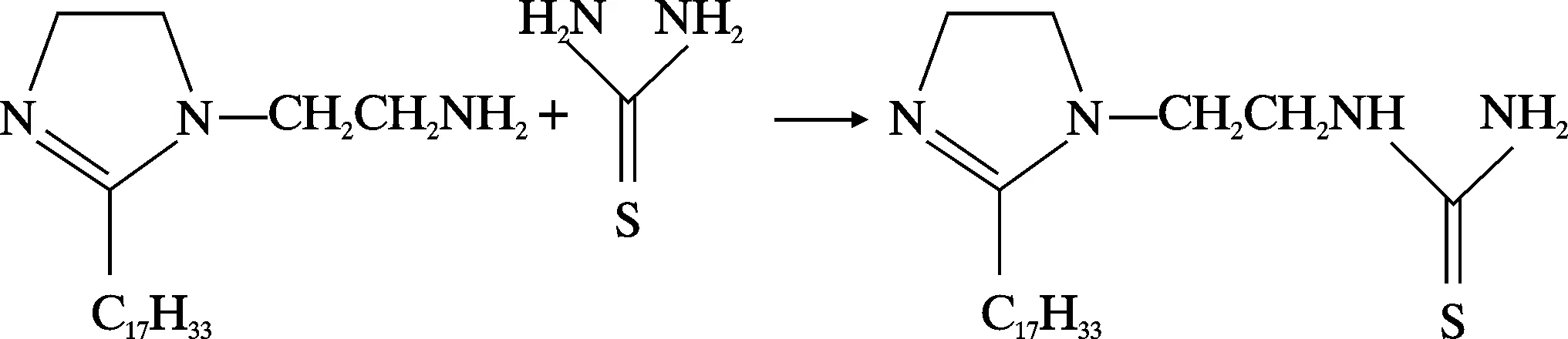

缓蚀剂3主剂:在三口烧瓶上安装电动搅拌器、冷凝回流管和氮气保护装置后放入恒温加热套。向三口烧瓶中加入一定量的癸酸、二乙烯三胺和携水剂二甲苯,在氮气保护下升温到160 ℃反应2 h,再升温到180 ℃反应2 h,最后升温到200 ℃反应2 h。反应结束后将温度降至110 ℃,室温下冷却得到癸酸基咪唑啉,缓蚀剂结构及反应方程式如下:

(5)

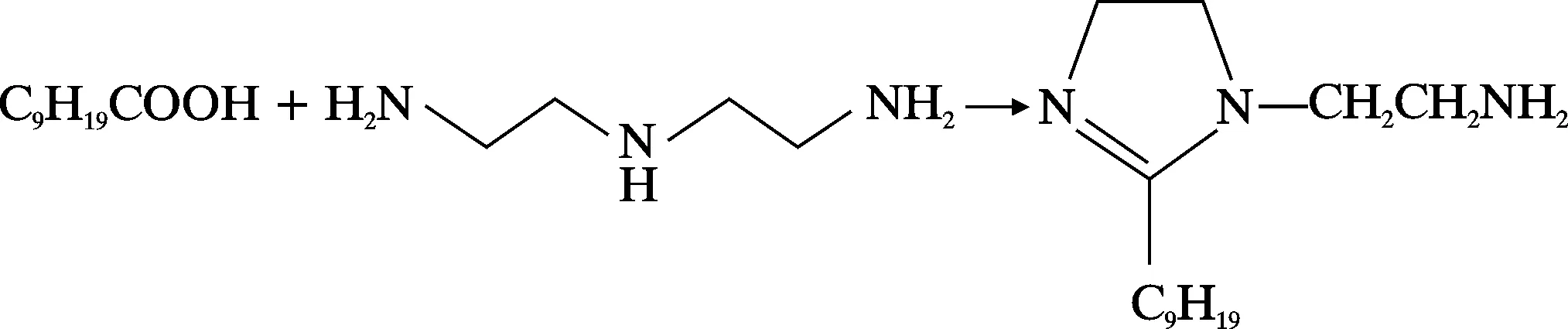

缓蚀剂4主剂:在装有电动搅拌和回流装置的三口烧瓶中加入甲醛、N - 甲基苯胺、苯乙酮,再加入少量盐酸作为催化剂,加热反应4 h生成红棕色的曼尼希碱,然后再缓慢滴加氯乙酸,继续回流反应4 h,合成产物即为曼尼希碱季铵盐[9],缓蚀剂结构及反应方程式如下:

(6)

然后将4种缓蚀剂分别与1 - 苯基 - 2 - 丙烯酸 - 1 - 丙酮、硫脲、乙二醇和水进行复配,复配比例为缓蚀剂(1,2,3,4)23%~27%(质量分数)、1 - 苯基 - 2 - 丙烯酸 - 1 - 丙酮16%~17%(质量分数)、硫脲2% - 3%(质量分数)、乙二醇7%(质量分数),其余为水(下文中所描述的缓蚀剂1,2,3,4均为复配后的)。

1.2 测试表征

试验材料为L360钢,其化学成分(质量分数,%)为:C 0.100,Si 0.450,Mn 1.650,P 0.020,S 0.003,V 0.050,Nb 0.060,Ti 0.040,余量为Fe。将L360试样用金相砂纸逐级对其进行打磨,然后依次用乙醇和丙酮将表面擦拭干净,然后在DZF - 6020AB真空干燥箱中真空烘干后用CPA225D准微量分析天平进行称重,称量精度精确到0.01 g。然后将试样置于模拟罐底沉积水环境中浸泡72 h。静态失重中缓蚀剂加量统一为150 mg/L。采用失重法计算L360钢的均匀腐蚀速率v,如式(7)所示,一次试验取3个试片测平均值,根据腐蚀速率计算缓蚀率η,如式(8)所示:

(7)

式中v—— 均匀腐蚀速率,mm/a

m—— 试验前的试片质量,g

m1—— 试验后的试片质量,g

S—— 试片的总面积,cm2

ρ—— 试片材料的密度,g/cm2

t—— 试验时间,h

(8)

式中η—— 缓蚀效率,%

v0—— 空白条件下的腐蚀速率,mm/a

v1—— 加有缓蚀剂条件下的腐蚀速率,mm/a

电化学测试在Gamry Reference 600电化学工作站上采用三电极体系进行,L360钢片为工作电极、铂电极为辅助电极,饱和甘汞电极为参比电极。试验介质为模拟罐底沉积水。电化学阻抗测试时,首先测量30 min的开路电位,使整个体系达到稳定,交流信号幅值为10 mV,频率范围为1.0×(10-2~105) Hz;极化曲线测量时,扫描速率为0.3 mV/s,扫描范围为-150~150 mV。电化学测试中缓蚀剂加量统一为150 mg/L。

采用金相显微镜观察试片腐蚀前后的表面形貌。其中试验用的罐底沉积模拟水化学成分(mg/L)为:Cl-:3.56×104,SO42-:7.87,HCO3-:461.00,K+:5.84×103,Na+:3.87×104,Ca2+:2.66×103,Mg2+:1.04×103。

2 结果与讨论

2.1 环境对缓蚀剂缓蚀效率的影响

2.1.1 温度

利用C276型高温高压动态反应釜进行失重试验,改变试验温度,试验时压力和转速分别为4 MPa和0,腐蚀时间为72 h。图1为温度对不同缓蚀剂缓蚀效率的影响。由图1可以看出:在原油罐底沉积水环境中,L360钢在缓蚀剂2、4号存在的条件下随温度变化其缓蚀效率变化不明显,而在缓蚀剂1、3号存在的条件下缓蚀效率随温度的升高而降低,说明缓蚀剂2、4号相比于1、3号具备一定的耐温性能。在温度为50 ℃、4种缓蚀剂浓度为150 mg/L时,腐蚀速率分别为0.020 4、0.017 8、0.023 3、0.017 5 mm/a,缓蚀效率均在85%以上;但当温度升至70 ℃时,4种缓蚀剂的腐蚀速率分别为0.130 7、0.023 3、0.137 1 mm/a、0.022 9 mm/a,此时缓蚀效率分别为69.32%、92.12%、68.3%和92.24%。上述结果表明温度的升高对缓蚀剂1、3号的缓蚀效率影响较大,基体表面的金属离子浓度增加,大量的金属离子进入到溶液中,使得缓蚀剂在金属表面的吸附速率远小于脱附速率,导致缓蚀剂难以在金属表面形成致密的保护膜,最终使得缓蚀效率下降[10]。而缓蚀剂2、4号受温度影响较小,说明缓蚀剂在复配之后具备一定的耐温性。

图1 温度对不同缓蚀剂缓蚀效率的影响

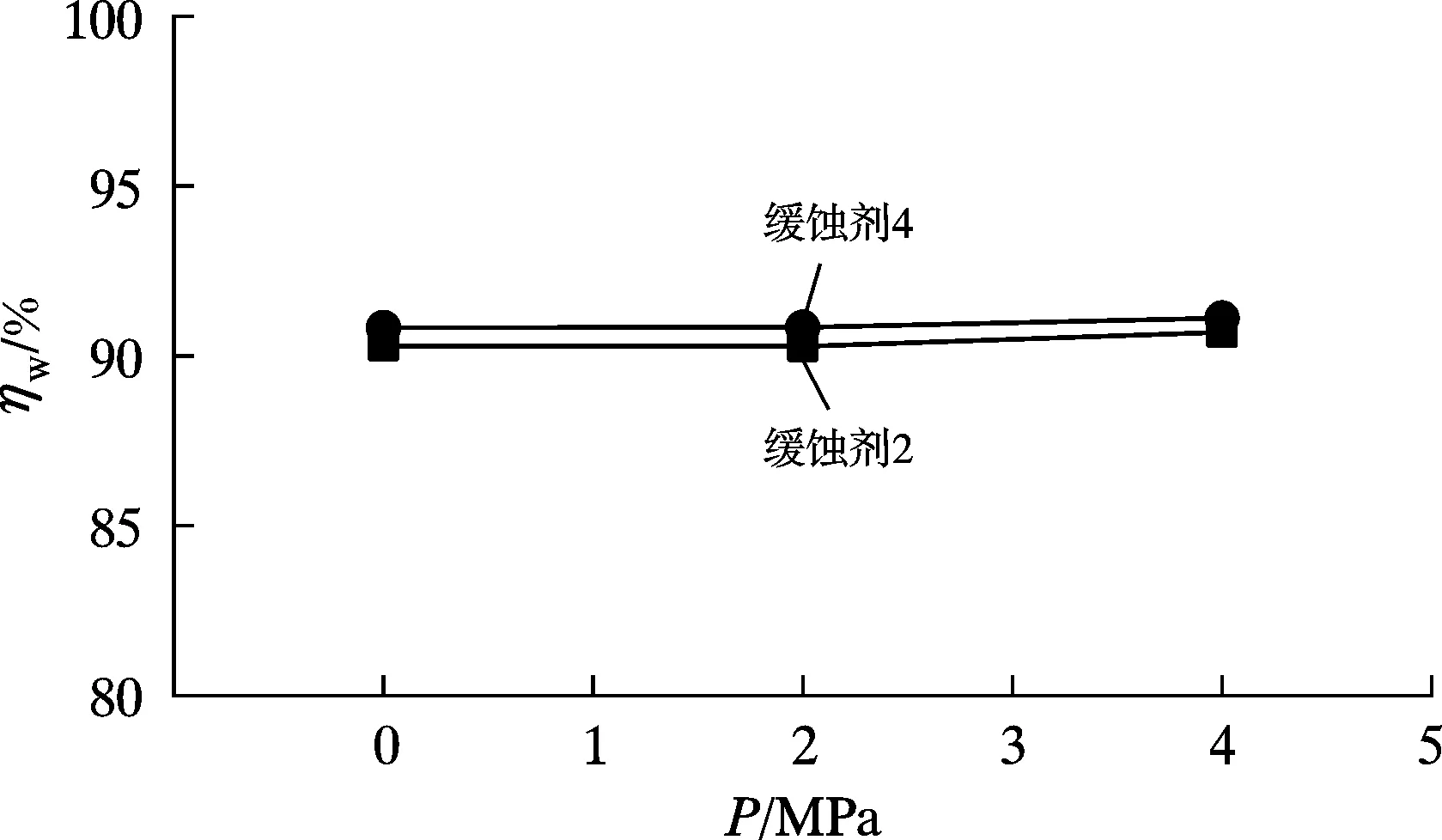

2.1.2 压力

根据温度对缓蚀剂缓蚀效率的影响,筛选出缓蚀剂2、4号,研究压力对其缓蚀效率的影响。试验时温度和转速分别为50 ℃和0,试验时间为72 h。图2为压力对不同缓蚀剂缓蚀效率的影响。由图2可以看出:在原油罐底沉积水环境中,L360钢在缓蚀剂2、4号存在的条件下随压力变化其缓蚀效率变化不明显。当压力为常压时,2、4号缓蚀剂的缓蚀效率分别为90.30%和90.83%;当压力升至4 MPa时,2、4号缓蚀剂的缓蚀效率分别为90.70%和91.11%,说明在4 MPa的压力下,2、4号缓蚀剂仍然可以在金属表面形成一层致密的保护膜,从而阻碍了金属基体与腐蚀粒子的接触,进而降低了对金属基体的腐蚀。

图2 压力对不同缓蚀剂缓蚀效率的影响

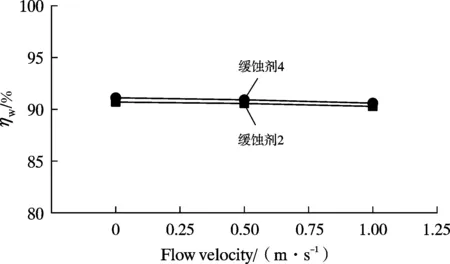

2.1.3 转速

试验时间为72 h,50 ℃,压力4 MPa的条件下,图3为转速对不同缓蚀剂缓蚀效率的影响。由图3可以看出:在原油罐底沉积水环境中,L360钢在缓蚀剂2、4号存在的条件下随转速变化其缓蚀效率变化不明显。当转速为0时,2、4号种缓蚀剂的缓蚀效率分别为90.70%和91.11%;当转速升至1 m/s时,2、4号缓蚀剂的缓蚀效率分别为90.28%和90.59%,说明在1 m/s的转速下,2、4号缓蚀剂仍然可以在金属表面形成一层致密的保护膜,从而阻碍了金属基体与腐蚀粒子的接触,进而降低了对金属基体的腐蚀。

图3 转速对不同缓蚀剂缓蚀效率的影响

通过考察温度、压力、转速对缓蚀剂缓蚀性能的影响可以看出,缓蚀剂2、4号在不同环境下其缓蚀效率均在90%以上,说明这2种缓蚀剂在输油站场环境下使用时,具备良好的缓蚀作用。

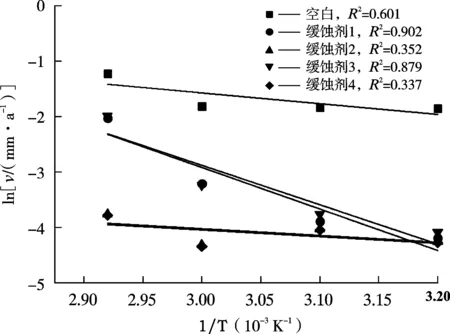

2.2 动力学分析

采用不同温度下得到的缓蚀效率,分析缓蚀剂2、4号对L360钢腐蚀反应动力学的影响。根据Arrhenius公式,lnv与1/T呈如下关系[11]:

(9)

式中v—— 腐蚀速率,mm/a

Ea—— 表面活化能,kJ/mol

T—— 热力学温度,K

A—— 指前因子

R—— 理想气体常数,8.314 J/(mol·K)

以1/T和lnv为横、纵坐标作图,并对曲线进行拟合,结果见图4,其中空白为未添加缓蚀剂时的结果(下同)。由图4可以看出,缓蚀剂1、3号的斜率有所变化,说明1、3号缓蚀剂在金属表面的吸附行为受温度影响,而2、4号缓蚀剂受温度影响不大。拟合直线的斜率为-Ea/R,可以通过拟合曲线斜率计算出Ea,由直线的截距可以获得A,Ea和A的数值见表1。

图4 L360钢在含有不同缓蚀剂的罐底沉积模拟水中的Arrhenius曲线

表1 L360钢在含有不同缓蚀剂的罐底沉积模拟水中的热力学参数

从表1可以看出,相对于不含缓蚀剂的空白模拟水溶液,在添加缓蚀剂1、3的模拟水溶液中Ea值明显增大,这表明吸附于L360钢表面的缓蚀剂提高了腐蚀反应的能垒,抑制了腐蚀反应的发生[12]。而2、4号缓蚀剂的Ea值相对于空白模拟水溶液变化不大,说明其对腐蚀反应能垒影响不大。

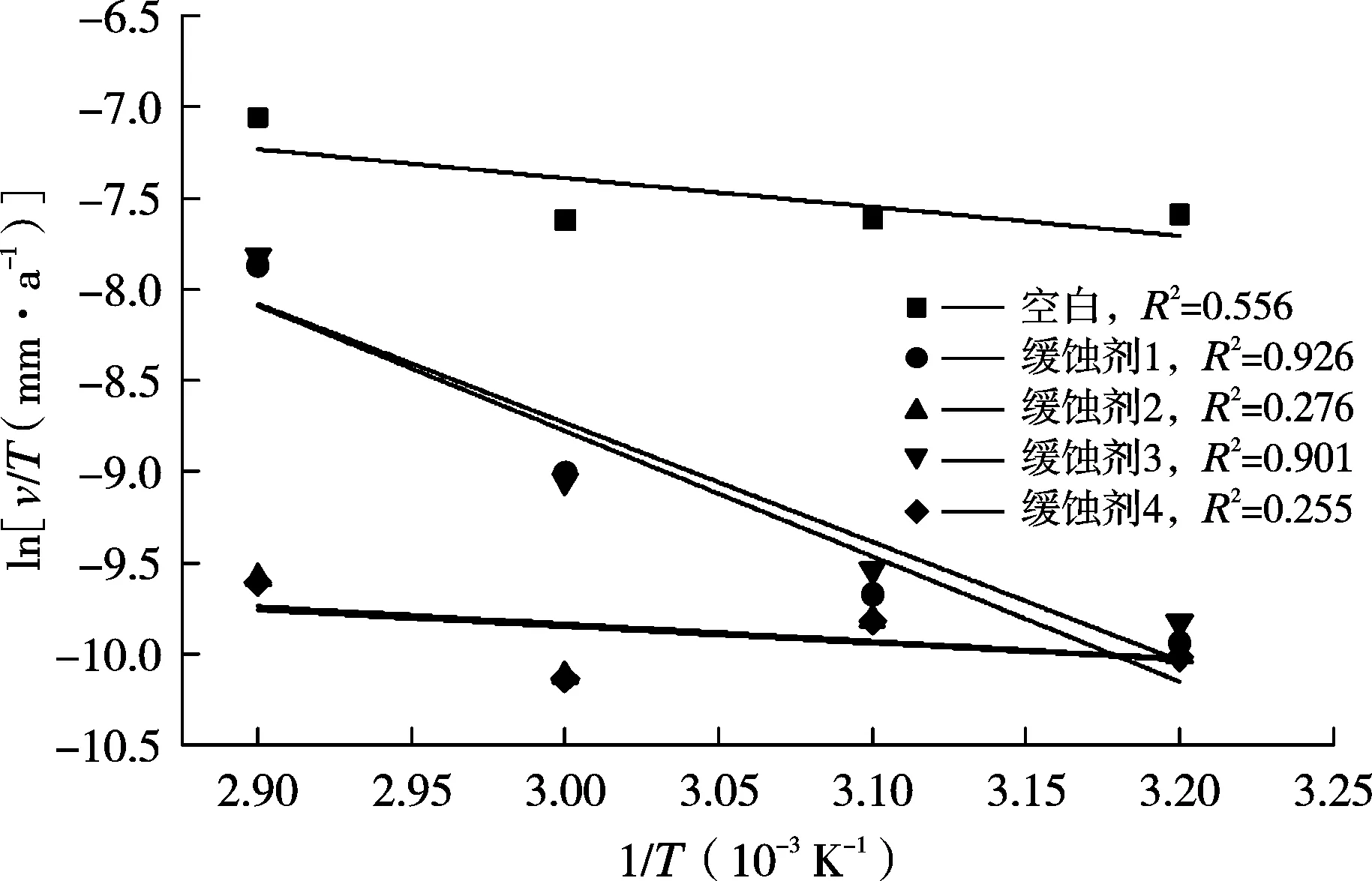

以1/T和ln(v/T)为横、纵坐标作图,拟合后得到曲线如图5所示。从图5可知,1、3号缓蚀剂拟合曲线的斜率有所变化,说明1、3号缓蚀剂使得在金属表面发生腐蚀反应的能量阻碍变化较大,而2、4号缓蚀剂变化不大[13]。腐蚀反应过程中的活化焓和活化熵可由过渡态方程计算得到,如式(10)所示[12]:

图5 L360钢在含有不同缓蚀剂的罐底沉积模拟水中的过渡态方程

(10)

式中:h为普朗克常数,6.33×10-34J·s;N为阿伏伽德罗常数,6.02×1023;R为理想气体常数,8.314 J/(mol·K);ΔHa为活化焓,kJ/mol;ΔSa为活化熵,J/(mol·K)。

由ln(v/T)-1/T直线的斜率可以求得ΔHa,由直线的截距可以求出ΔSa(表1)。由此可知,在加入不同缓蚀剂的条件下,ΔHa均为正值,表明整个活化过程是一个吸热的过程[14,15]。据文献报道ΔHa值越大,说明发生腐蚀反应的能量阻碍增大,缓蚀率越高[13,16]。但是实际测得4种缓蚀剂的规律与报道不符,加入1、3号缓蚀剂后ΔHa值显著增加,而加入2、4号缓蚀剂后ΔHa值略有减小,这是因为2、4号缓蚀剂受温度影响不大,得到的Arrhenius曲线斜率较为平缓,因此Ea值偏小,进一步导致活化焓和活化熵值也偏低。

2.3 电化学阻抗分析

图6为L360钢在298 K下含有不同种类缓蚀剂的模拟罐底沉积水中的Nyquist谱。由图6可知,Nyquist谱为一个半圆形容抗弧,是由于工作电极表面的不平整而产生的弥散效应造成的[17];添加缓蚀剂后,容抗弧直径逐渐增加,而容抗弧与横轴的交点Rct(电荷转移电阻)也逐渐增加,这表明缓蚀剂在金属表面形成了一层致密的保护膜,有效地阻隔了金属基体与腐蚀粒子的接触,减缓了金属的腐蚀。通过电荷转移电阻计算缓蚀剂的缓蚀效率,计算公式如式(11):

图6 L360钢在不同种缓蚀剂在罐底沉积模拟水中的Nyquist谱(298 K)

(11)

式中:Rct和R’ct分别为添加和不添加缓蚀剂时的电荷转移电阻。

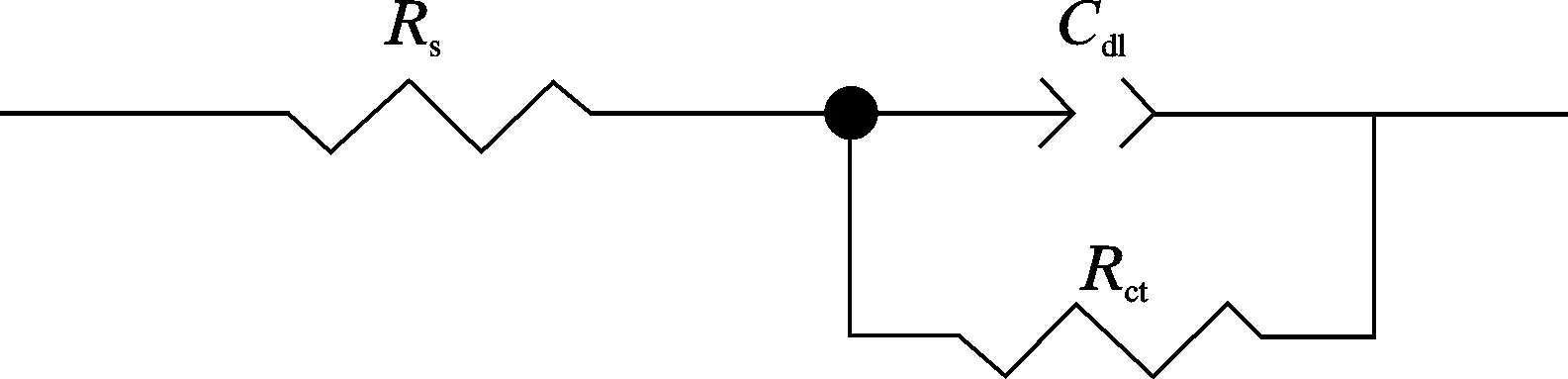

采用zsimwin10软件对电化学阻抗谱进行数据拟合,拟合结果如表2所示,拟合电路如图7所示。

图7 L360钢在不同种缓蚀剂在罐底沉积模拟水中的电化学阻抗谱拟合电路

表2 L360钢在不同种缓蚀剂在罐底沉积模拟水中的电化学拟合参数

图7中:Rs为溶液电阻;Rct为电荷转移电阻,其数值反映L360钢表面腐蚀电化学发生的难易程度;Cdl为界面双电层电容。由表2可知,在罐底模拟沉积水中,4种缓蚀剂的添加均可以有效地降低金属的腐蚀。

2.4 极化曲线

图8为L360钢在含不同缓蚀剂的模拟罐底沉积水中的极化曲线,对极化曲线进行拟合,获得自腐蚀电流密度Jcorr、自腐蚀电压Ecorr、阴极塔菲尔斜率bc和阳极塔菲尔斜率ba,根据自腐蚀电流密度计算缓蚀剂的缓蚀效率ηI,计算公式见式(12),结果见表3。

图8 L360钢在不同种缓蚀剂的罐底沉积模拟水中的极化曲线(298 K)

表3 L360钢在不同种缓蚀剂在罐底沉积模拟水中的极化曲线的拟合参数

(12)

由图8和表3可知,添加4种缓蚀剂后,自腐蚀电流密度均降低,说明缓蚀剂的添加对金属的腐蚀起到了抑制作用,自腐蚀电位的变化幅值在39 mV左右,结合测试水质pH值说明4种缓蚀剂均为偏向阳极的混合型缓蚀剂。以上结果表明4种缓蚀剂能够通过吸附在金属/腐蚀溶液界面上以防止腐蚀粒子的腐蚀。可以推测,吸附主要是由于缓蚀剂分子中的官能团(芳香环、硫脲基以及长碳链等结构)与金属表面的活性位点之间的相互作用;而缓蚀剂2、4号的缓蚀效率均大于1、3号的。

根据表3的阳极塔菲尔斜率(ba)和阴极塔菲尔斜率(bc)的数据可以得出,添加4种缓蚀剂后的阴、阳极斜率值均高于空白溶液的,由于测试水质近中性,因此无法发生阴极析氢反应,进而表明缓蚀剂可以对阳极的溶解起到一定抑制作用。从表3可以进一步看出,缓蚀剂2、4号的抑制金属腐蚀能力优于1、3号的,2、4号缓蚀剂相比于1、3号缓蚀剂具有更丰富的 π 电子云密度以及更长的不饱和碳链,因而2、4号缓蚀剂更容易与金属表层原子的空 d 轨道结合形成配位键,吸附在金属表面,对铁的阳极极化进行抑制。而对铁阴极反应的抑制原因是由于分子结构的平面性,可以很好地形成一层致密的缓蚀剂膜,有效地阻碍了腐蚀离子与金属表面的接触。

从图8可以看出与静态失重法结论基本一致。根据极化曲线数据计算出的缓蚀剂的缓蚀效率与电化学阻抗谱以及失重法数据大致相同。

2.5 腐蚀形貌

图9为不同温度下L360钢在不同缓蚀剂条件下的模拟罐底沉积水中放置72 h后的表面腐蚀形貌。由图9可以看出,未添加缓蚀剂的L360钢片其表面腐蚀较明显,基体表面产生了部分点蚀,而添加缓蚀剂后基体表面较为平整,点蚀数量相比于空白片来说得到降低,说明缓蚀剂的添加对金属基体起到了抑制腐蚀的作用。随着温度的升高,添加缓蚀剂2、4号后的金属基体表面点蚀数量没有增加,说明2、4号缓蚀剂具备一定的耐温性能,并且其耐温性能优于1、3号缓蚀剂的,因而可作为适用于输油站罐底沉积水环境的缓蚀剂。

图9 不同温度下L360钢在不同缓蚀剂条件下的腐蚀形貌

3 结 论

(1)4种缓蚀剂在50 ℃条件下对L360钢均具备一定的缓蚀效果,温度升至70 ℃时,缓蚀剂2、4号的缓蚀效率仍在90%以上,说明缓蚀剂2、4号相较于缓蚀剂1、3号具备一定的耐温性能;通过改变压力和转速考察缓蚀剂2、4号的缓蚀效率,发现其缓蚀效率均在90%以上。

(2)根据极化曲线数据可以发现4种缓蚀剂均为混合型缓蚀剂,并且可以同时对金属基体的阳极溶解和阴极析氢进行抑制。

(3)根据Arrhenius公式计算,发现缓蚀剂1、3号缓蚀剂的斜率有所变化,说明1、3号缓蚀剂在金属表面的吸附行为受温度影响较大,而缓蚀剂2、4号受温度影响程度较小。