高压电网改线工程中电力隧道基槽支护施工关键技术研究

——以龙岩市洋潭片区为例

倪金丰

(龙岩市吉城建设有限公司,福建 龙岩 364000)

随着我国科技飞速发展,使得我国在现代化建设的发展中,需进行更多大规模的工程项目建设。其中在电力行业的高速发展,会经常对一些项目进行电网的整体性改造,因此为了保障建设的科学合理性,就要有明确改造方案及对特殊工艺的具体施工要求,保障施工建设的顺利进展。

1 工程概况

龙岩市洋潭片区高压电网改线工程(一期)位于龙岩市新罗区。该工程在龙岩大道东侧220kV庄曹Ⅰ路和220kV庄曹Ⅱ路线路下方各立1基钢管杆(改15),之后开始下地缆化,两回电缆同通道沿洋潭路往西敷设至龙工北侧新立改16钢管杆(两回同塔)。本工程新建2.6m(净宽)×2.2m(净高)电力隧道1425.6m;拟建的电力隧道设计埋深为现状地面以下5.5m左右,根据现有地势及电力隧道底板、垫层等因素,电力隧道基坑开挖深度基本达6m以上,为深基坑开挖,达到重大危险源等级,对基坑支护要求严谨,且需经过专家论证。因本工程施工战线长,涉及的干扰因素多,如跨河、高压电干扰、土质问题等,基坑支护工艺也因此采用了多种工艺相结合的方式,经现场实践,这些工艺具有一定的安全性、实用性。

具体分为3种情况:①土质良好段,直接工字钢支护;②跨河段,采用高压旋喷桩处理地基再进行工字钢支护;③高压线下基坑支护采用旋挖钻孔放置工字钢再填碎石并注浆[1]。

2 施工现场勘查

首先,拟建设的220kV电力隧道位于现有洋潭路道路下方,存在着较为复杂的地下管线,因此在施工前,应进行全面的地下管线普查,并标明各管线位置及走向,出具详细有效的地下管线保障施工方案,对施工过程中可能发生的各种危险性问题(如燃气管道、军用光缆等)进行预判并有相应的应急措施,保障后续的改造工程顺利进行[2]。

其次,电力隧道施工范围内的地下水环境,基本上受到大气降水的下渗影响,以及受到邻近含水层的土质影响,形成向东肖溪渗流的趋势。勘查人员对施工现场进行了详细勘查之后,发现水位的埋深程度为2.7~2.8m之间。之后测试得出的水位埋深程度为1.6~5.1m之间。另外,在对地形以及地貌进行详细勘查之后,使得整体的预测水位在全面的变化程度为1~3m之间。

3 电力隧道基槽支护施工关键技术

3.1 工字钢桩施工

工字钢施工流程:施工准备→工字钢位置的定位放线→安装导梁→施打工字钢→围檩安装→拆除导梁→内支撑安装→挖土→结构主体施工→回填→拔除工字钢。

(1)施工前工字钢校验。施工前应对工字钢进行外观及材质检验,对不合格的工字钢进行矫正。外观检验包括表面缺陷、长度、宽度、高度、厚度、端头矩形比、平直度等内容。材质检验是对工字钢进行化学成分分析,构件的拉伸、弯曲试验等内容。同时,工字钢桩为多次周转使用的材料,在使用过程中会发生板桩的变形、损伤,使用前应进行矫正与修补[3]。

(2)打桩机的选用。打桩机采用振动锤沉桩。工字钢桩施打时,主要以标高控制为主,最终贯入度控制(mm/min)作为校核。当标高达到设计要求后,而与最终贯入度相差较大时,采取更换更长工字钢桩进行插打,直到贯入度小于5cm/min的要求。

(3)导架安装。为保证工字钢水平轴线和垂直度,控制桩的打入精度,预防工字钢变形弯曲和提高打入效率和贯入能力,按设计要求需设置导架,即“施工围檩”。

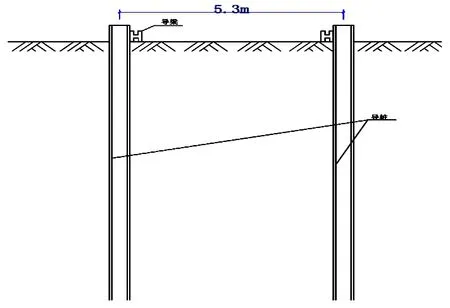

导架通常由导梁和导桩等组成,采用单层双面导架(图1)。导桩的间距一般为2.5~3.5m,双面导梁之间的间距一般比板桩墙高度大8~15mm。

图1 单层双面导架示意图

导架的位置不能与工字钢桩相碰。导桩不能随着钢桩的打设而下沉或变形。导梁的高度要适宜,要对工字钢施工高度和施工效率有所帮助,施工过程中要用精准仪器控制导梁的位置和标高。

(4)工字钢施工。工字钢施工是基坑支护最关键的工序之一,施工时应注意以下事项:①采用I40C型长12m工字钢支护;②施打前必须对地下管线进行排查,对支护桩中线进行施工放样;③打桩前,应对工字钢进行全面检查,严禁使用变形严重的工字钢,有略微瑕疵的工字钢需矫正后才能使用;④施工时,工字钢斜度不得超过2%,当斜度过大时不能用打拔机斜拉调正,要拔起重新施工;⑤逐根打入工字钢,打入时要保证打入速度,确保工字钢不发生扭曲、歪斜、顿挫,尽量实现相邻工字钢之间接缝紧密。施工时,将工字钢插入导架内,用两根安全绳固定好,防止工字钢晃动,再施打。按先后顺序施打;⑥工字钢按一丁一卯打入,接缝应紧密;⑦打入工字钢后,每天派专人进行检查工字钢。

(5)围檩及内支撑施工方法。本工程工字钢桩围檩拟采用一道或两道支撑,第一道内支撑中心标高位于工字钢桩桩顶下-0.5m或-2.0m位置处;第二道内支撑中心标高位于工字钢桩桩顶下-2.5~4.5m之间,测绘放线、根据桩位开挖沟槽、标出支撑水平标高。围檩及内支撑施工如图2所示。

图2 围檩及内支撑施工示意图

1)基槽土方开挖至沟槽底标高时,及时对钢支撑中心线进行放样,并安装钢围檩和架设钢支撑,尽量避免围护结构变形。应保证钢支撑与钢桩体、钢围檩垂直并按照设计要求对桩体施加预应力。

钢支撑施工流程:支撑入场→牛腿安装→钢围檩安装→钢支撑安装→紧固钢楔→拆除液压千斤顶。①本工程用的钢支撑用φ580的钢管制作,钢管采用法兰盘连接;②钢管、钢管箍、螺栓组合后其表面应作防锈处理;③横撑之间采用高强度螺栓连接,每个螺栓必须复紧确保连接牢固;④纵向钢腰梁就位时,应缓慢放在牛角上,不得有冲击现象出现;

2)钢管内支撑安装方法。用600-600-16钢板制作成边长600mm×600mm的正方形,将钢板与工字钢桩焊接连接结成一体,形成钢支撑托架。在托架上安放由两个工字钢组成的钢围檩。钢围檩施工时应先进行基面残土的清除,并对围檩安装面进行修凿,围檩面与地连墙间留出不小于60mm的空隙浇筑早强细石混凝土,使钢围檩与地连墙之间均匀传力。

3)根据立柱位置,本工程每根钢支撑在地面上分两节拼装,然后在坑内组装成整体,施加预应力。

(6)工字钢桩的拔除。电力隧道施工完毕并回填完后要拔除工字钢桩,拔除前应拟定拔除方法及顺序、拔除时间和拔除后的空隙处理。否则,拔桩过程中振动必然会对周边土质、地下构筑物、临近建筑造成一定的影响,严重者造成一定危害和安全隐患。

拔桩时打拔机应先夹住桩头振动1min左右,松动周边土质,再慢慢提升上拔,要注意打拔机的机械负荷情况,如发现无法提升,应立即停止拔桩,继续夹住桩头振动1min,再打入土体约1m再上拔,反复拔桩即可拔出。

工字钢拔起后留下的孔隙,必须及时回填处理。经设计确认可用1:1水泥砂浆填充,注浆压力不大于0.1MPa,注浆浆液应掺加速凝剂,边拔边灌。

3.2 跨河段基坑支护(高压旋喷桩地基处理后再施工工字钢支护)

本工程跨河段基坑开挖,工字钢桩施工前需对地基进行处理,即采用双管Φ800@600高压旋喷止水帷幕,达到设计强度后再施工工字钢支护。施工前依据施工图结合现场实际对桩位进行编号,形成桩号图。因基坑跨河道,在施作高压旋喷桩和工字钢桩前在距沟槽坑边两侧各10~15m处筑土袋围堰,围堰采用全断面土袋围堰,围堰顶宽1~2m,顶部比施工常水位高出0.5m以上(活水地段应考虑堰体压缩断面后的壅水高度)。

3.2.1 高压旋喷桩

(1)施工准备。①场地平整。施工前应进行管线排查,清理场地内的障碍物并平整、夯实,同时做好设备布置和电力路线布置图,确保施工三通一平。②桩位放样。对旋喷桩位置进行施工放样,布设桩位。③拌浆设备安装及沉淀池设置。旋喷桩施工过程中水泥浆液存在返浆,浆液量达到15%左右。废浆的处置应符合相应的环保要求。现场应设置沉淀池用于废浆处理,当沉淀池内浆液达到一定量时,应由吸污车将废液外运处置。

(2)引孔。采用XY-1型湿作业钻机进行引孔,钻机直径为110mm。钻机进入施工现场,应对钻机进行调平,调整钻机的垂直度,保证钻杆应与桩位一致。旋喷加固直径为800mm,钻孔前应调试空压机、泥浆泵,使设备运转正常;校验钻杆长度,并用红油漆在钻塔旁标注深度线,保证孔底标高满足设计深度。钻孔深度满足设计深度后,收起钻杆,往相应孔内灌入中粗砂。

(3)注浆。采用双管旋喷机组,设备机组就位后即下插注浆管。在插管过程中,为防止泥砂堵塞喷嘴,要边射水边插管,水压不得超过1MPa,以免压力过高,将孔壁射穿,高压水喷嘴要用塑料布包裹,以防泥土进入管内。

当喷射注浆管插入设计深度后,接通泥浆泵,然后由下向上旋喷,同时将泥浆清理排出。喷射时,先应达到水泥压力不小于20MPa,喷浆后再逐渐提升旋喷管,以防扭断旋喷管。提升是旋转速率约20rad/min,提升速率10~20cm/min,高压空气压力0.7MPa。为保证桩底端的质量,旋喷直径为Φ2mm、流量应大于30L/min的喷嘴下沉到设计深度时,在原位置旋转10min左右,待孔口冒浆正常后再旋喷提升。水泥浆的水灰比应控制在0.8~1.5,设计图纸未做特殊说明时,一般取为1.5。旋喷结束后,浆液凝固前,顶部进行静压注浆,防止顶部因浆液凝固收缩而产生凹穴。

(4)钻机移位。旋喷提升到设计桩顶标高时停止旋喷,且完成顶部进行静压注浆,提升钻头出孔口,清洗注浆泵及输送管道,然后将注浆设备机组移位。

3.2.2 工字钢施工(同以上工字钢施工)

3.3 高压线下基坑支护(旋挖钻孔放置工字钢再填碎石并注浆)

本工程有120m长的施工区域与现有110kV高压线相交,高压线下安全操作空间太矮,需将现有地面降低2m,再采用直径500mm旋挖钻机钻孔,孔桩中心间距500mm,成孔后放I40C工字钢并回填碎石再注水泥浆,水泥浆强度达到2.5MPa后,方能开挖。考虑现场施工场地条件和施工安全等因素,高压线下基坑中采用的工字钢支护在基坑回填后不予以拔除。

3.3.1 工艺流程

放线定位→开口埋设护筒→校正桩位→钻机就位→钻进施工→成孔检验→下放工字钢(每3m接工字钢一次)→安装注浆管→回填碎石→注浆水泥浆。

3.3.2 施工技术要点

(1)施工准备。①桩位放样。对旋挖桩位置进行施工放样,布设桩位。

(2)钻机就位。根据施工布置图放置旋挖钻机,钻头对准桩位,调整钻杆垂直度,防止因钻杆晃动引起桩位偏移。同时将深度记录仪初始值归零。

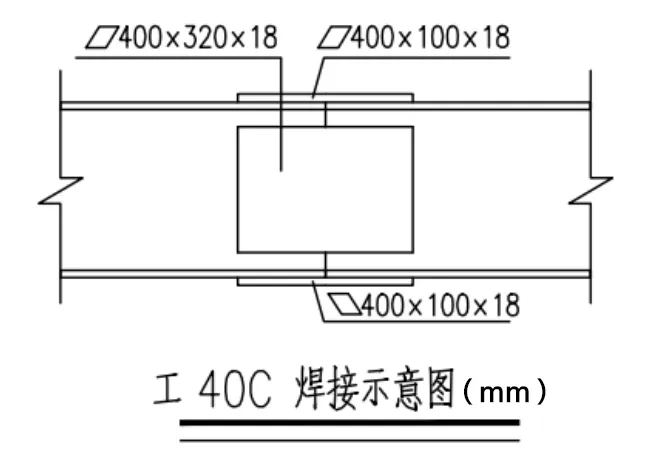

(3)工字钢备料。内插I40C型工字钢焊接连接,工字钢根据设计图纸要求的深度进行下料,切割成每3m一段。

3.3.3 钻孔施工

开始施工时速度缓慢进尺,减少钻杆晃动。当钻进深度至护筒底1m后,可全速连续钻进直至设计桩底标高,清孔后即可终孔。

旋挖钻孔需连续进行,如因故停机必须及时提钻,防止长时间停钻出现塌孔埋钻,钻孔完毕及时进行下道工序施工,否则应对孔口采用钢板临时覆盖,防止安全事故发生,恢复钻孔前必须检查孔内是否出现塌孔现象。施工过程中还应时常观察钻进地质情况,进入特殊岩层时,要严格控制钻进速度,必须缓慢进尺,防止塌孔。

3.3.4 内插管吊装、焊接

内插I40C型工字钢焊接连接,工字钢根据设计图纸要求的深度进行下料,切割成每3m一段,采用8t汽车吊分段吊装,分段焊接详焊接示意图(图3),焊缝保持连续无孔洞、夹渣等焊接质量缺陷。工字钢安放完成后及时往孔内灌入碎石,碎石粒径控制在1~3cm。

图3 分段焊接详焊接示意图

4 结语

综上所述,基坑支护是一种特殊的结构方式,在施工过程中支护是否得当是安全生产的关键,不同的支护方式适用于不同的水文地质条件和有限的施工环境,因此要具体问题具体分析,从而选择最经济最实用最安全的支护方法,多专业结合,提高支护体系的安全系数,它在深基坑或高边坡的施工中得以广泛应用,确保项目建设顺利进行。