磷渣配料在水泥熟料制备中的应用研究

赵国民,王 强,盛炎民,封竹青,金正源,戴 磊,宋 杨,王宁宁

(1.中国港湾工程责任有限公司,北京 100027;2.常州工学院土木建筑工程学院,常州 213032;3.苏交科集团股份有限公司,南京 211100)

工业制取黄磷时会产生废弃物——磷渣,通常每生产1 t黄磷,大约产生8~10 t 黄磷渣。我国生产的黄磷约占全球的80%以上,居世界第一[1],每年黄磷渣产量将超过700万t[2]。目前,我国对于磷渣的处理多以堆放为主,这严重影响了大气环境、植物生长,甚至危害了人体健康。如果充分实现磷渣的资源化利用,将有效减小磷化工企业可持续发展的压力,同时带来巨大的社会效益、经济效益、生态效益[3,4]。

磷渣的主要成分是CaO和SiO2,可以代替部分石灰石和粘土来煅烧水泥熟料。目前,已有一些学者开展了将磷渣应用于水泥混凝土的相关研究。大量研究表明,磷渣在水泥混凝土中的应用,能够明显改善水泥混凝土的抗压性能、耐久性能等,但是磷渣掺量过高时,不利于磷渣活性的激发,影响强度的发展[5-7]。

试验研究了不同熟料率值、不同温度、不同磷渣掺量等因素对生料易烧性及熟料强度的影响。通过制备三种不同配料结合生料易烧性实验、微观结构测试等方法进行对比分析,为将磷渣配料应用于制备水泥熟料提供依据。

1 原材料

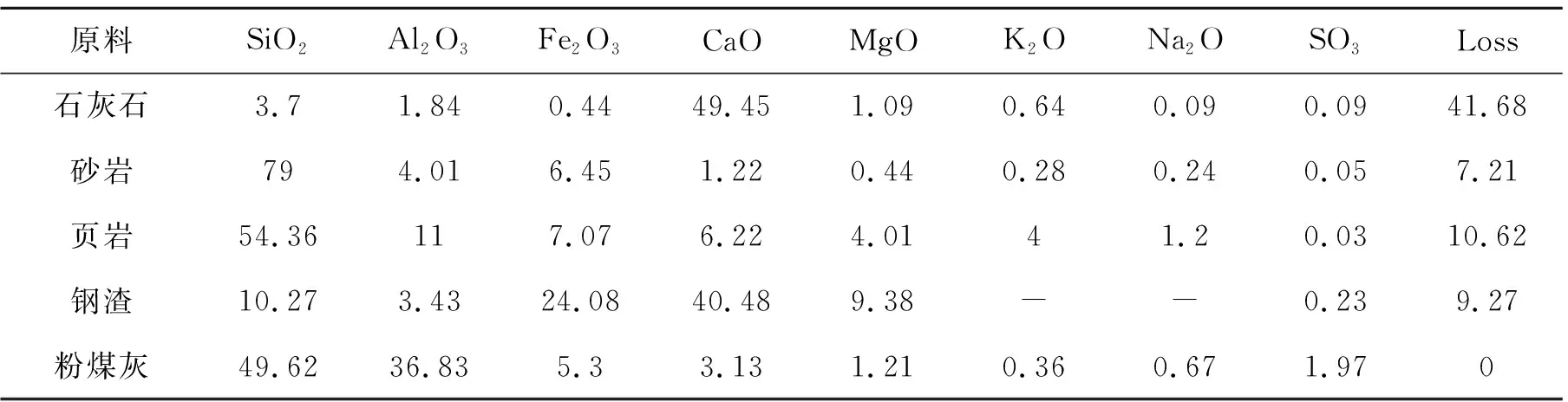

石灰石、粘土:葛洲坝荆门水泥有限公司;粉煤灰:荆门热电厂;钢渣:武汉钢铁股份有限公司;磷渣:湖北兴山黄磷厂。将原材料烘干、破碎、粉磨处理和分装密封保存,以便使用。各种原料的化学分析结果见表1,磷渣主要化学成分如表2所示。

表1 各材料化学成分 w/%

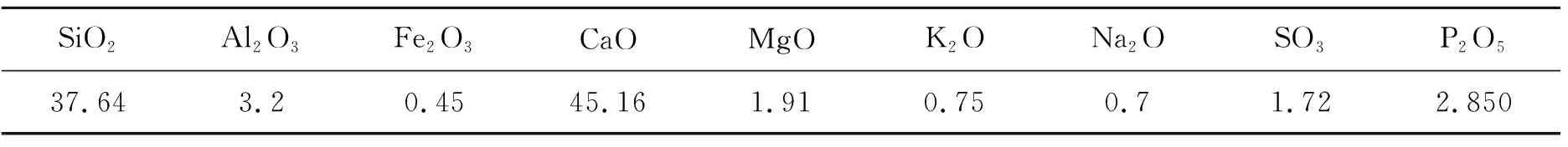

表2 磷渣主要化学组成 w/%

2 试验方法及配料计算

2.1 游离CaO的测定

游离CaO或游离石灰(Freelime或f-CaO)指的是配料方案不合理时,如出现生料过粗或锻烧不良的情况,水泥熟料中会出现游离氧化钙。

水泥熟料中f-CaO 含量的测定一般采用丙三醇-乙醇法,方法如下:

在微沸状态下,水泥熟料中的游离氧化钙与甘油无水乙醇溶液反应形成甘油钙,导致酚酞指示剂发红。用邻苯甲酸无水乙醇标准滴定溶液滴定,直到红色消失。根据所消耗的苯甲酸无水乙醇标准溶液的体积,计算熟料中游离氧化钙的含量。

测定结果表示方法

Xf-CaO=(TCaO×V/m)×100

式中,Xf-CaO为游离氧化钙的质量百分数,%;TCaO为每毫升苯甲酸无水乙醇标准滴定溶液相当于氧化钙的毫升数,mg/mL;V为滴定时消耗苯甲酸无水乙醇标准滴定溶液的总体积,mL;m为试样的质量,g。

2.2 生料易烧性试验

按照JC/T735—2005《水泥生料易烧性试验方法》,将所有材料研磨至0.08 mm的方形多孔筛筛余物少于10%。按照生料配比表,取各原料充分混匀后,取适量的生料粉末,以及10%的蒸馏水,压制成试体,试体尺寸为13 mm×13 mm,质量为(3.59±0.1)g, 110 ℃烘干后,放进950 ℃的硅钼棒高温炉中保温30 min,然后将预烧完毕的试体分别在1 350 ℃、1 400 ℃、1 450 ℃保温30 min,之后立即冷却。将其过0.08 mm的方孔筛后装袋并于干燥器内保存备用。其中f-CaO的含量用乙二醇-乙醇法测定,用来表示该生料煅烧的难易程度。

2.3 水泥性能测试

将熟料加入5%石膏在φ350 mm 锥形球磨机内磨制成水泥。

用水泥比表面积测定仪进行水泥细度测定,按照GB8074—87《水泥比表面积测定方法》标准进行。按照GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》标准进行水泥力学性能的检测。标准稠度用水量、凝结时间、安定性检验按照GB/T1346—2001进行。

2.4 微观结构特征测试

1)X-射线衍射分析(XRD)。X射线与晶体或非晶材料相互作用产生的X射线衍射方向和强度可用于获取材料结构信息。鉴于X射线荧光分析方法对原料中K2O、Na2O含量测定存在一定误差(钾、钠在熔片制备过程中会部分挥发,导致测定结果偏低),为准确起见,采用火焰光度法测定原材料中K2O、Na2O含量。原料中SO3含量用碳硫测定仪测定。此次试验衍射仪的型号为D/MAX-RB,RIGAKU Corporation,JaPan;功率为20 kW;电压为40 kV;电流为80 mA;步长为0.02;靶材是铜靶的转靶X-射线衍射分析仪。

2)岩相分析。图像信号通过摄像头或慢扫描接口转换,并连接到图像分析仪。图像由图像分析仪的中央计算机进行处理。试验所用的仪器为美国VICOM公司的VDP-1750型图像分析仪,该仪器具有1 024×768×32的图像分辨率,线性失真度<1.5%,光学显微镜放大倍数在50~1 000倍。

2.5 配料计算

为研究在不同因素下,不同磷渣掺量对水泥性能的影响,故设计三种配料进行深入研究。

第一种配料,磷渣掺量分别选取0、2%、4%、6%的四个变化值,煤粉为3%,剩下的均为混好生料,配料不进行率值设定,已知水泥厂混合生料率值KH=1.2,SM=2.7,IM=2.79。

第二种配料,设定率值KH=0.94、N=2.6、P=1.7,磷渣掺量分别为0、2%、4%、6%、8%。

第三种配料,选取4%的磷渣掺量,调整熟料的KH=0.92~0.97,间隔为0.01。

3 结果与讨论

3.1 生料易烧性分析研究

实验中主要考虑的影响因素为熟料率值、生料中次要氧化物和微量元素、生料的热处理等。

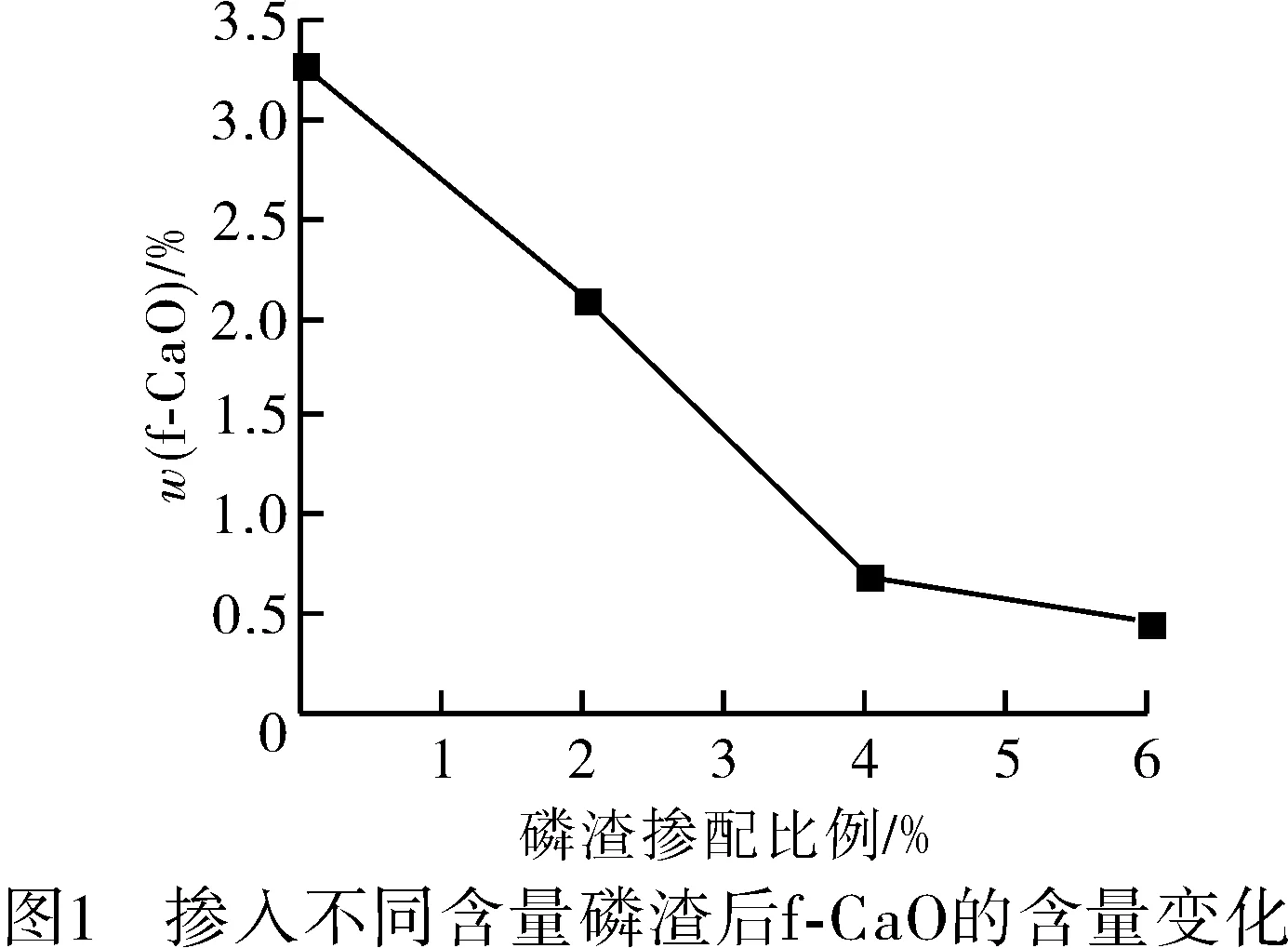

1)磷渣掺量选取4个变化值,分别为0、2%、4%、6%,煤粉为3%,剩下的均为混好生料,已知水泥厂混合生料率值KH=1.02、SM=2.7、IM=1.79,经过均匀混合后在1 400 ℃中煅烧,测试f-CaO的含量。试验结果如图1所示。

由图1可知,随着生料中磷渣掺量的增加,f-CaO的含量逐渐降低,说明磷渣的加入有助于改善生料的易烧性。当磷渣掺量为4%时,f-CaO的含量大幅降低,由3.29%降到0.70%,降低2.59%;在6%的磷渣掺量下,其没有显著降低,而在4%的磷渣掺量下,可以观察到良好的易烧性。

2)设定率值KH=0.94、N=2.6、P=1.7,磷渣掺量分别为0、2%、4%、6%、8%,煅烧温度为1 350 ℃、1 400 ℃和1 450 ℃,测定f-CaO含量,进行易烧性实验分析。试验结果如图2所示。

由图2可知,随着磷渣掺量的增加,熟料中f-CaO 的含量逐渐降低,且温度越高,煅烧效果越好;磷渣掺量为6%时,1 350 ℃时f-CaO 的含量仅为1.26%。在磷渣掺入比例达到4%时,不同温度煅烧下f-CaO的含量均大幅降低,而进一步增加磷渣掺量时,f-CaO的含量降低无明显效果,说明磷渣掺量为4%时,矿化效果已经很好。

3)将磷渣掺量设定为4%,煅烧温度在1 450 ℃,调整熟料KH=0.92~0.97,测试生料的易烧性。试验结果如图3所示。采用磷渣混合料,在生产过程中适当的提高熟料的KH值,对熟料中C3S的含量也有所提高,但是由于KH值提高,必须提高熟料的煅烧温度。若KH值过高,会导致熟料的f-CaO偏高,安定性不合格。

3.2 XRD衍射分析

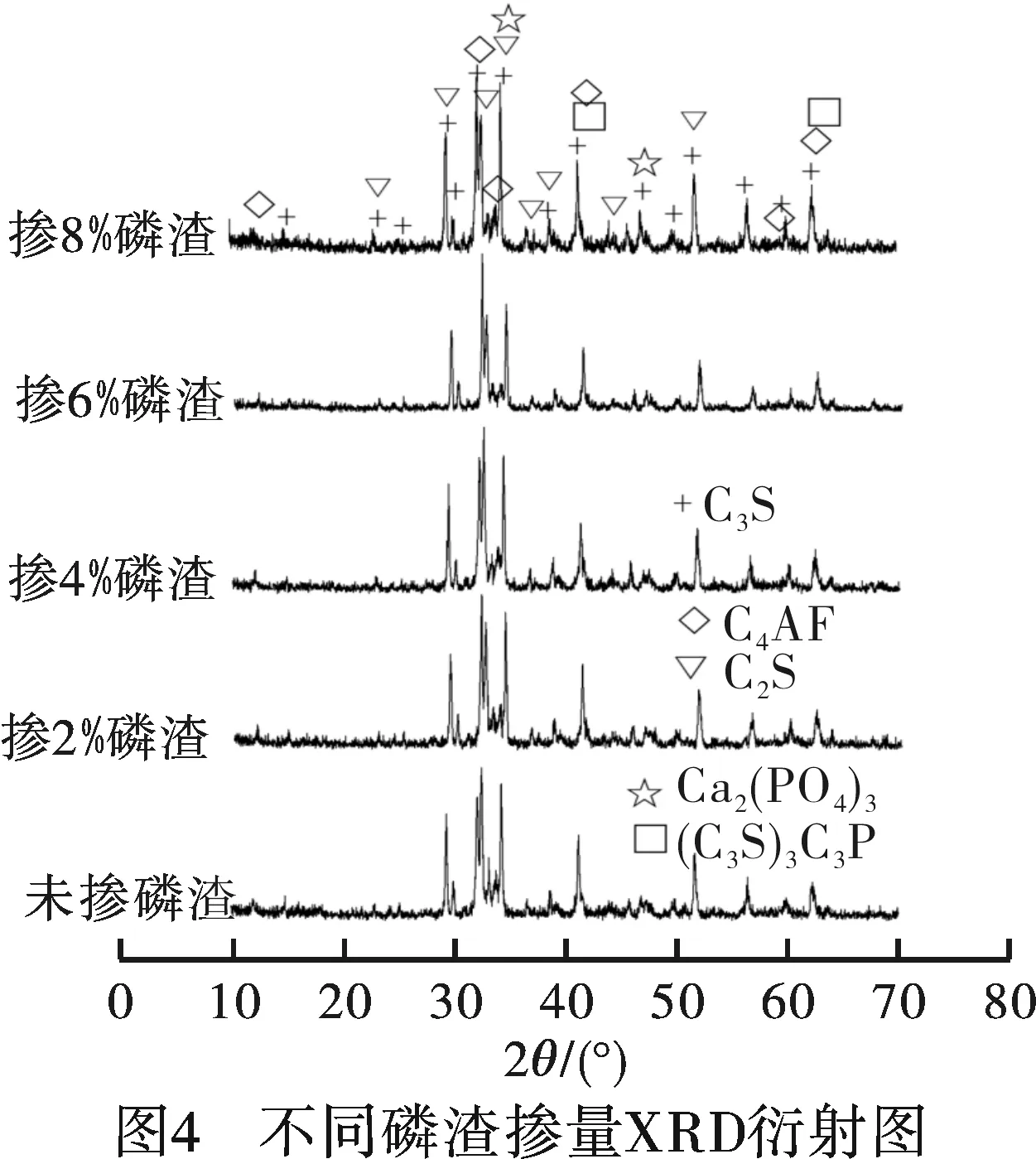

将第二种配料分别放入高温炉中升温至1 300 ℃,升温速度20 ℃/min,保温30 min,取出用电风扇吹风急冷。在X衍射仪上进行XRD检测,所得图谱如图4所示。

由图4可以看出,磷渣熟料主要矿物衍射性峰和普通熟料相同,图谱上C3S衍射峰强度的增加说明磷渣发挥了作用,而且衍射峰的强度随着磷渣掺量的增加而增加。掺量在4%时,C3S的衍射峰强度到达峰值,但在进一步增加磷渣的掺量到6%、8%时,C3S的衍射峰强度有所降低。

3.3 XRD岩相分析

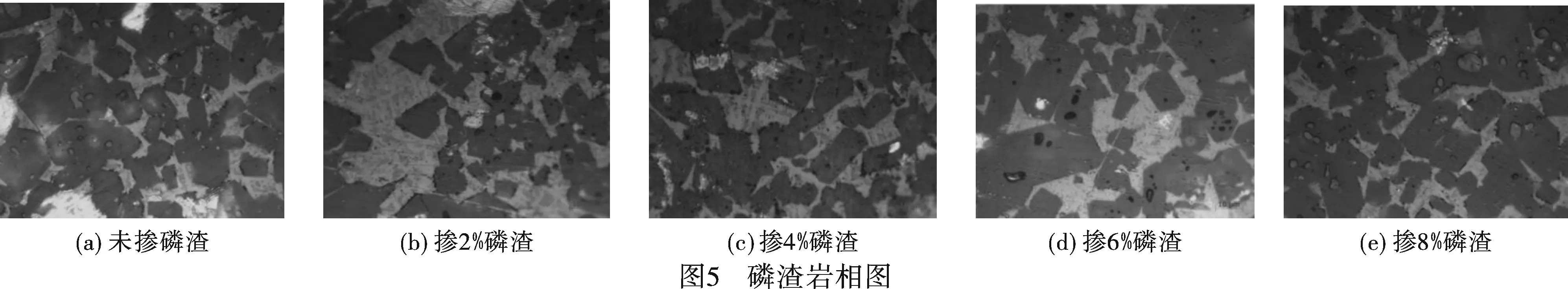

选取第二种配料:设定率值KH=0.94、N=2.6、P=1.7,磷渣掺量分别为0、2%、4%、6%、8%,煅烧温度为1 350 ℃,对熟料进行反光镜下的岩相分析实验,实验结果如图5所示。

图5中可以观察到,未掺磷渣熟料中f-CaO含量较多,且呈矿巢分布。但在相同煅烧情况下,掺磷渣的熟料样品,可以看到f-CaO含量很少,这表明磷渣有益于f-CaO的结合。此外还可以发现,未掺磷渣熟料中A矿(含有少量的其他氧化物的3CaO·SiO2固溶体)含量少,发育不完整且边棱不明显。而掺入磷渣的熟料样品,A矿已大量形成,并且A矿晶体数量多,晶体形貌趋于完整,边棱平直,长径比趋于合理;B矿(C2S与Fe2O3、Al2O3等微量组分构成的固溶体矿物)和f-CaO的含量一样,都比较少但分布相对均匀,颗粒相对小并有少量矿巢。

掺入适量磷渣可以加快熟料矿物(A矿等)形成和f-CaO的吸收,在熟料矿物的晶体结构、分布、大小、形貌方面都得到了证实,此外发现较低温度也能得到煅烧较好的熟料。

3.4 熟料强度试验

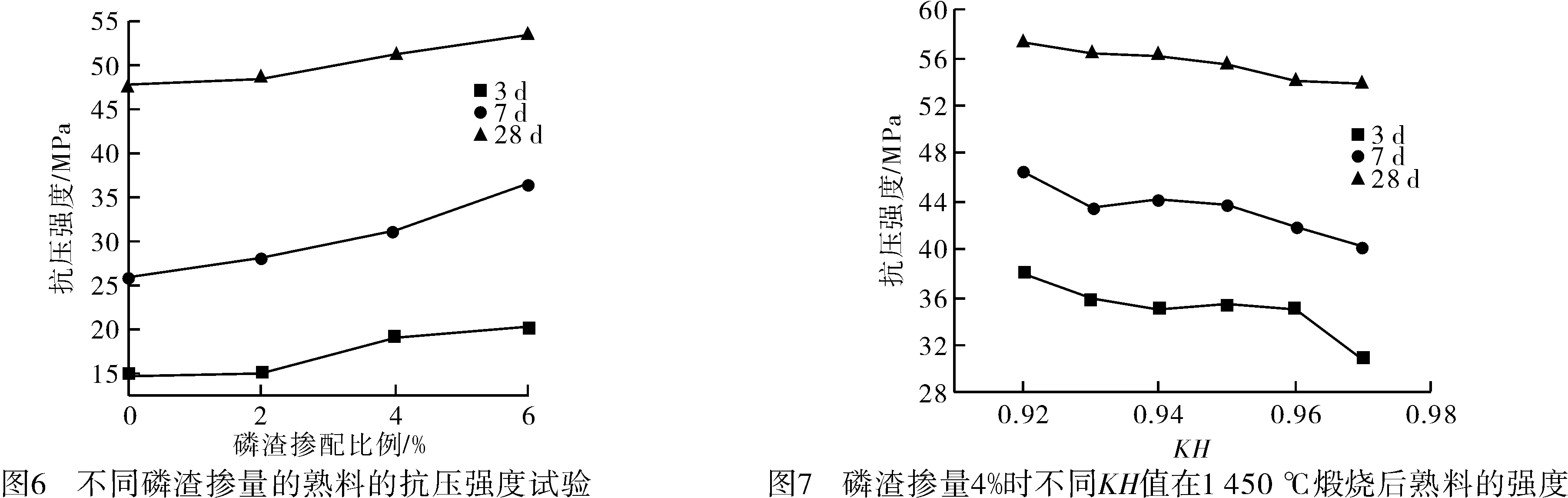

1)将第二种配方,设定率值KH=0.94、N=2.6、P=1.7,磷渣掺量分别为0、2%、4%、6%、8%,煅烧至1 450 ℃后保温30 min,出炉用电吹风急冷的熟料样品和石膏一起粉磨制得水泥,石膏掺量为5%。实验结果如图6所示。结果表明:掺入磷渣烧制的熟料,前后期强度都有不同程度的提高。这主要是因为熟料中存在较高含量的C3S,提高了水泥强度。

2)将第三种配方,设定磷渣掺量为4%,调整熟料KH=0.92~0.97,煅烧至1 450 ℃后保温30 min,出炉用电吹风急冷的熟料样品和石膏一起粉磨制得水泥,石膏掺量为5%。实验结果如图7所示。

结果表明:随着KH值的提高,熟料在不同时期的强度相应提高。因此,在使用磷渣配料前提下,合理提高熟料的KH值,可以提高C3S的含量;随着KH值提高进而提高熟料的煅烧温度,有利于熟料晶型结构的完善和致密度的提升,提高了熟料质量。

4 结 论

a.在生料中掺入适量的磷渣能显著地改善生料的易烧性,在磷渣掺量达到4%时,生料的易烧性就已很好,矿化也得到了显著地效果。

b.在生料中掺入适量的磷渣能加快熟料的矿物形成,降低熟料中f-CaO的含量;掺磷渣配料所得的熟料,A矿已大量形成,并且A矿晶体数量多,晶体形貌趋于完整,边棱平直,长径比趋于合理。

c.掺磷渣配料制备的水泥熟料,一方面硅酸三钙提早形成,另一方面可以通过增加KH提高硅酸三钙的含量,可以使磷渣熟料的早期强度和后期强度得到提升。