HGC缸卸荷的成因分析及应急措施

郑志斌,吴秀鹏,管宝伟

(首钢京唐钢铁联合责任有限公司热轧作业部,河北 唐山 063000)

热轧1580生产线,由中国一重公司设计,具有国内先进装备水平。粗轧区域有两台轧机为R1二辊轧机和R2四辊轧机,每台轧机上装配的HGC缸都是液压辊缝控制系统的主要设备,由高压液压系统为其提供动力,通过磁尺和压头或压力传感器,检测辊缝及轧制力的大小,并用于轧制过程中对辊缝大小及其调平状态进行调整,保证轧制正常运行。在轧制过程中,当出现HGC缸卸荷时,工作辊缝不受控制,可能会导致板坯撞击工作辊或轧辊压钢等事故,影响后续生产。本文系统的分析了HGC缸卸荷的成因及应急处理措施,为快速准确的锁定成因,将事故最小化、处理时间最短化,提供了依据。

1 粗轧高压液压系统简介

1.1 粗轧高压液压系统的组成及功能

液压系统首先是将机械能转化为液压能,再由液压能转变为机械能的控制装置,可实现机械设备直线往复运动。

1580产线粗轧高压液压系统大体由七台高压动力泵、两台循环泵、一座储油箱、若干执行液压缸和控制元件组成。

高压动力泵共七台,正常生产情况下启动六台,余一台作为备用泵。它的作用是将液压油增压到290bar,用于执行液压缸的动作,同时向整个液压系统提供动力。

循环泵共两台,正常情况下启动一台,备用一台。其作用是保证整个液压系统的液压油稳定循环。

储油箱是用来储存液压油,供给整个系统,其设有液位报警装置,液位过低会导致停泵。

执行液压缸包括E1立辊平衡缸、E1AWC缸、E2立辊平衡缸、E2AWC缸、R1HGC缸、R2HGC缸。粗轧其他液压装置均为低压液压系统控制。

控制元件在液压系统中起到控制系统的压力、调节液压油流量和方向的作用。液压阀可分为压力控制阀、方向控制阀和方向控制阀流量控制阀。在此基础上还具体分为多种功能不同如益流阀、减压阀、节流阀、单向阀、换向阀、定值控制阀和比例控制阀等。

1.2 HGC缸的作用

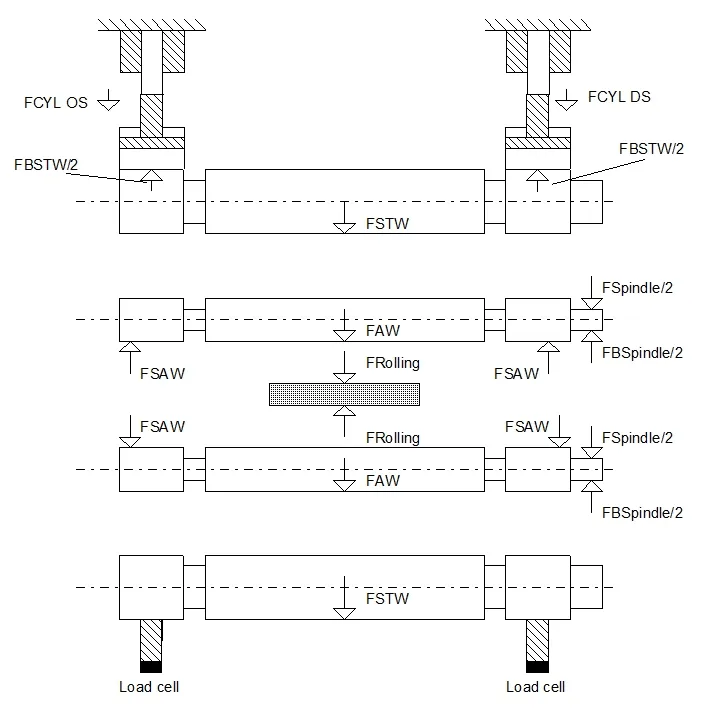

粗轧R1R2HGC缸位于上支撑辊上端,操作侧和传动侧轴承座上各有一个,其主要作用是调节轧机水平辊缝,以达到控制轧制板坯板型的目的;也可小范围的控制轧辊的辊缝大小(图1)。当两侧HGC缸同时伸出或缩回时,则可实现辊缝开度的调节;当两侧HGC缸反向动作时,则达到了水平辊缝的一侧增大而另一侧减小的目的,实现了对辊缝水平度的调整(图1)。

图1 HGC缸调整轧辊示意图

HGC缸的优点是:①响应速度快,调整精度高;②具有过载保护功能;③换向灵活;④可实现自动控制;⑤磨损小,使用寿命长。缺点是:①维修保养困难;②对液压油清洁度要求高;③压力高易发生泄漏;④控制元件多,故障不易确定。

HGC缸因其具有以上的优缺点,在生产中能及时有效的控制轧辊辊缝,调节带钢板型,操作简便,功能性强。但也要加强日常的保养维护,尤其对各种控制元件定期点检,还有液压管路的泄漏问题进行检查。

1.3 HGC缸的控制模式和异常处置

HGC液压辊缝控制有三种控制模式,它们是位置控制模式、锁定模式和快开模式。位置调节和补偿功能工作在位置控制模式下,如果检测到任何异常状况,控制模式转变到安全的合适的模式。①位置控制模式:在这种模式下,位置调节和补偿功能将投入。单向阀被打开和通过伺服阀控制辊缝位置。适当的大轧制力可能会触发恒张力调节。②锁定模式:如果检测触发锁定的异常条件,控制模式将转化到锁定模式,液压缸将通过关闭单向阀锁定和复位伺服阀参考到零。③快开模式:如果检测到触发快开的异常条件,控制模式将转化到快开模式,根据故障的不同,快开模式有两种模式。①通过伺服阀模式快开:仅用伺服阀对辊缝压下缸泻流,使液压缸在位置控制模式下到收缩位。②通过泻压阀快开:通过电磁泻压阀使辊缝压下缸快速泻流,这种情况仅用于伺服阀出现问题时候。

HGC缸功能控制中对于各种异常情况的应急处置见下表:

表1 HGC缸异常情况应急处置

2 HGC缸卸荷现象描述

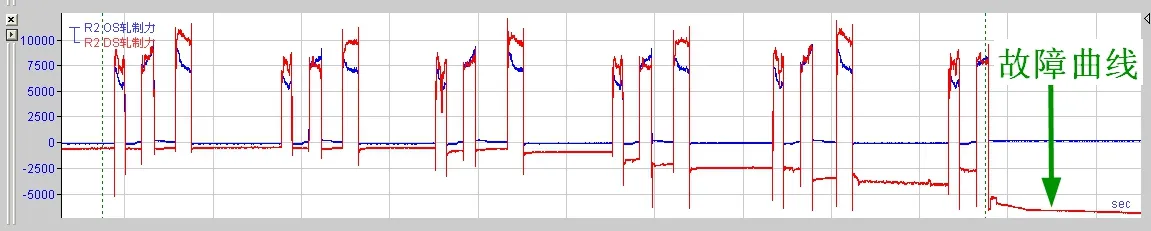

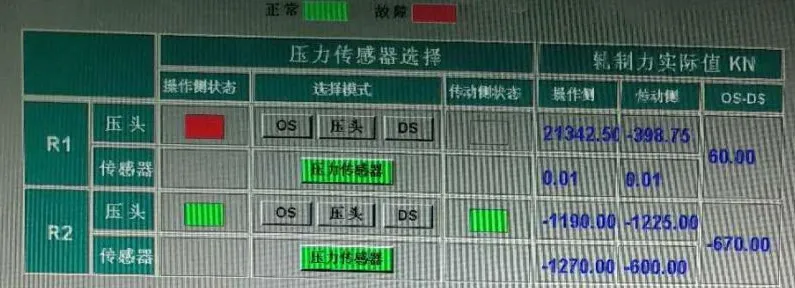

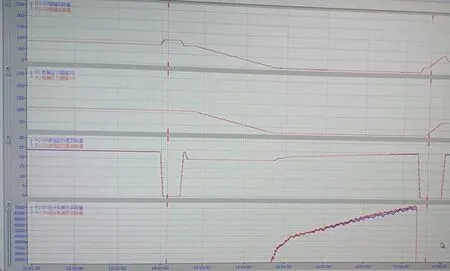

通过查看PDA曲线,发现轧机两侧轧制力偏差较大,或轧制力0点存在较大偏差(图2),或辊缝偏差大(图3),确定为HGC缸卸荷。

图2 轧制力PDA曲线

图3 辊缝PDA曲线

3 HGC缸卸荷时程序保护

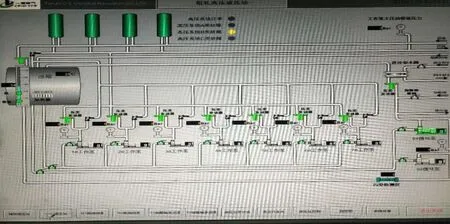

由于生产时,主操画面并不能详细显示HGC缸的伸出的具体数值,操作人员不能及时掌握HGC缸状态情况,当HGC缸卸荷时,继续轧制可能会导致板坯撞击工作辊或轧辊压钢等事故,影响后续生产。为了防止轧机卸荷引起较大事故,在一级程序添加了轧机卸荷报警程序,当操作侧和传动侧的轧制力偏差大于500T或两侧辊缝偏差大于20mm时,出现“HGC缸重故障报警,HGC缸卸荷”(图4)。

图4 HGC缸卸荷保护程序

4 HGC缸卸荷发生原因

4.1 高压液压系统停泵

粗轧高压泵站有7台工作泵组成,正常使用时启6备1,工作压力290bar(图5)。高压液压系统给平辊HGC缸,立辊AWC缸,立辊平衡缸提供动力。当出现管路漏油时,油箱液位低于下限值,易导致停泵。因此当出现液位低,首要查现场是否存在漏油现象,其他泵站本身问题造成的停泵则需要联系相关专业人员现场确认。高压泵站停泵会造成平辊HGC缸,立辊AWC缸,立辊平衡缸全部卸荷,同时会出现高压泵站故障报警。

图5 高压液压泵站

4.2 HGC缸磁尺故障

每一个HGC缸都包含进出口两个磁尺,用于反馈液压缸伸出数值,可选择单用一个或者两侧同时使用,数值取两侧平均值。一架平辊轧机包括操作侧和传动侧两个HGC缸,每一个HGC缸都会在画面上显示一个伸出量,一般标定完成后两侧伸出量偏差不会大于2mm,当偏差较大可确定磁尺故障(图6)。为了保护设备,在程序中添加保护,即当两侧HGC缸伸出值偏差大于15mm时,HGC缸卸荷。所以当某一侧磁尺出现故障,反馈的数值混乱,则会触发保护程序,造成HGC缸卸荷。

图6 磁尺反馈曲线分析

4.3 轧制力检测装置故障

粗轧用于轧制力检测的装置包含压头和压力传感器(简称油压)。两种检测装置可选择使用,压头的检测精度要高于压力传感器,所以生产中一般多用压头检测,而将压头作为备用选择(图7)。轧制力的检测也分操作侧和传动侧两个数值,正常生产时两侧轧制力偏差较小。当坯料存在楔形、坯料两侧温差较大或轧辊不平行等现象时,会造成两侧轧制力偏差较大,这种情况下,容易出现板坯中心线偏移较大,严重时会撞坏设备。为了保护设备,且防止压钢事故的发生,程序中添加了保护,当压头两侧轧制力偏差大于500T,且油压检测轧制力正常时,轧完当前道次抛钢后停车,HGC缸卸荷。

图7 轧制力检测设备选择

5 HGC缸卸荷事故应急处理

5.1 高压液压停泵应急措施

因高压液压停泵,首先确定是因泵站液位低停泵还是其他原因,查看液压介质画面和报警信息确定原因。通常漏油容易造成液位偏低,所以出现液位低时优先查找漏油点,当出现漏油时,需联系维检人员进行补漏、加油。当液位正常停泵,需联系液压专业工程师协助查找原因,再进行相应的处理。启泵恢复后即可出钢。

5.2 HGC缸磁尺故障应急措施

因HGC缸磁尺故障,在一级画面中的设备选择画面中,可清楚的看到两侧HGC缸磁尺进出口的数值,若有数值混乱的现象,则可确定是磁尺故障。如果HGC缸只有进出口单个故障,则选择只用好的一侧磁尺,对轧机重新标定,完成后即可出钢。如果单个HGC缸进出口的磁尺都故障,则需要联系自动化人员更换磁尺,重新标定后才能出钢(图8)。

图8 轧制力标定曲线图

5.3 轧制力检测装置故障应急措施

当轧制力检测装置故障时,在一级设备选择画面中,可看到当前选用的轧制力检测装置(压头或压力传感器),同时包含轧制力数值。正常状态下,轧机空载轧制力应该在0左右波动,如出现正负较大数值,则说明轧制力检测出了问题。若当前使用的压头检测,出现故障后,将检测装置切换至油压,将轧机重新标定后即可出钢。若当前使用油压,则切换成压头后标定出钢。

6 结语

通过近年来对HGC缸卸荷的事故及处理经过分析,针对不同现象制定出相应的应急措施,为生产班组快速处理事故,缩短事故处理时间提供依据,2018年7月4日,1580粗轧R1抛钢后停车,同时报警R1HGC缸重故障,HGC缸卸荷。事故发生后,操作人员迅速查找并锁定是压头故障导致,及时切换油压、并标定出钢,前后成卷间隔时间仅13分钟,且没有产生废钢,将事故损失降到了最低。