开式齿轮润滑系统在格子型球磨机上的研究应用

丁凤莲

(中条山有色金属集团有限公司,山西 垣曲 043700)

铜矿峪矿选矿厂一段系统,现有沈阳重机厂生产的6台Φ2.7×3.6m格子型球磨机呈水平布置的,自1975年投产以来,其大小齿轮的润滑方式一直沿用人工定期加注混合润滑油。在实际运行中,当齿轮高速运转时混合润滑油被直接甩出,轮齿表面不能形成良好的油膜,致使轮齿出现磨损严重、点蚀、胶合、塑性变形、冲击断裂等齿面失效形式,大大地缩短其使用寿命,增加备件的投入,降低球磨机的运转率。通过对球磨机大小齿轮润滑系统进行合理选型,制定改造方案并加以实施,取得了良好的效果。

1 球磨机大小齿轮现状

1.1 大小齿轮齿面现状

齿轮轮齿表面存在明显的缺油状态,并贯穿整个齿轮;大、小齿轮驱动端侧有点蚀、胶合、塑性变形及擦刮伤的痕迹;表面磨损超过2mm,齿端磨出约2mm~3mm的台阶;齿轮的渐开线已经发生较大变化,齿轮啮合时频繁出现冲击载荷,球磨机运行中振动噪音较大。

图1 小齿轮现状

图2 大齿轮现

1.2 对大小齿轮齿面温度

对大小齿轮运行中齿面温度进行测量,数据见表1。

表1 齿轮轮齿温度测点及数据

1.3 小齿轮振动情况

对小齿轮运行中振动值进行测量,数据见表2。

表2 小齿轮运行中振动值测点及数据

2 球磨机大小齿轮润滑系统存在的问题

2.1 安全隐患

大小齿轮润滑系统中的润滑油是由机油、沥青、二硫化钼粉按4∶2∶4比例混合而成,润滑方式采用人工定期加注。加注时需经将混合好后的润滑油吊运到齿轮箱上方观察口处倒入,存在高空作业、吊装作业、环境污染等较大的安全隐患。

2.2 轮齿磨损严重,运行中噪音振动大

齿轮箱内的混合润滑油在齿轮高速旋转时被直接甩出,造成齿轮轮齿间不能形成良好的油膜,出现点蚀、胶合、塑性变形、磨损严重、甚者冲击断裂等失效形式,这将大大地缩短其使用寿命,同时增加备件投入,由于齿轮渐开线发生变化,频繁出现冲击载荷,使得运行中振动噪音较大。

2.3 检修时间长,劳动强度大

在更换大齿圈时,因大齿圈是直径为4000mm的整体式齿圈,齿圈预装前,先搭建一水平组装平台,由于筒体不动,安装全过程均需桥式起重机辅助,用桥式起重机将齿圈垂直吊起,顶部穿定位螺栓定位后,底部用多个千斤顶辅助调平,将齿圈慢慢推入让其与端盖的结合面结合,通过调整将其他定位螺栓装好,然后用直径比螺栓孔小的连接螺栓将齿圈和端盖连接;预装结束后调整齿圈与筒体的同轴度,然后装4件千分表在保证结合面间隙的前提下对齿圈径向、轴向的跳动的进行调整;全部调整合格后,将连接螺栓更换为标准的连接螺栓,接着调整小齿轮使轮齿接触面积、齿顶、齿侧间隙满足要求,综上更换大齿圈安装调试过程较长,这样既延长了设备的检修时间,又增加了维修工的劳动强度。

2.4 端盖漏浆,小齿轮运行成本高,设备运转率低

因球磨机筒体与端盖密封是靠止口配合加螺栓紧固,在物料与钢球的冲击下,连接螺栓松动或疲劳断裂,矿浆从端盖螺栓孔中漏出,经大齿圈进入润滑油内,造成润滑油污染,齿轮磨损加剧,甚至断裂等设备事故,提高了运行成本,降低了设备运转率。

2.5 污染环境

当齿轮高速运转时,混合润滑油被直接甩出,黏附在齿轮罩上,部分从齿轮箱的缝隙中流出,造成环境污染。

3 采取措施

3.1 筒体与出料端盖新增密封并定期检查

对球磨机的出料端盖进行改造,新增密封并定期检查,杜绝润滑油被污染。

3.2 新增一拖二式开式齿轮润滑系统

针对格子型球磨机现运行状况及存在的问题,考虑齿轮的运行工况、宽度、转速、齿面运行温度、冬夏季工作环境及温度、小齿轮间歇润滑等因素;本着降低运行成本、减轻劳动强度、减少环境污染的原则,在两台球磨机中间增加一拖二开式齿轮润滑系统替换原人工定期加注润滑,保证齿轮表面形成良好油膜的前提下,交替为两台球磨机传动齿轮喷洒清洁的润滑油,且润滑油不循环使用,这样就减少了齿轮轮齿的摩擦磨损,延长齿轮寿命。

3.3 润滑油的粘度及润滑量的计算

3.3.1 润滑油动力粘度计算

η0=h0P/4.896VR

式中h0一般取0.0005mm,P单位面积的接触负荷即P=9545N/n1R1b1cosancosβ,V相对滚动速度即V=(V1+V2)/2,R相对曲率半径即R=R1R2/(R1+R2)。

(1)齿轮节圆速度V=πdn/60[1]

大齿轮V1=πdn1/60=3.14×0.575×187.5/60=5.64m/s

小齿轮V2=πdn2/60=3.14×4.95×7.5/60=5.64m/s

式中V1、V2大小齿轮节圆速度m/s,d1、d2大、小齿轮分度圆直径m,n1、n2小齿轮转速r/min。

相对滚动速度:

V=(V1+V2)/2=(1.92+5.64)/2=3.79m/s

(2)相对曲率半径:

R=R1R2/(R1+R2)=289×2475/289+2475=259mm

(3)齿面接触应力σH=335{(u±1)3KT1/bau}½

式中σH齿面接触应力N/mm2,u齿轮传动比,±外啮合齿轮选+、内啮合齿轮选-,k载荷系数,查表选取1.7,p功率kW,n1大齿轮转速r/min,b齿轮宽度mm,m为模数,z1小齿轮齿数,z2大齿轮齿数,a齿轮中心距。

其中T1=9550×p/n=9.55×106×400/187.5=2.037×107N.mm。

a=(d1+d2)/2=m(z1+z2)/2=25×(23+198)/2=2762.5mm=2.7625m。

σH=335×{(8.6+1)3×1.7×2.037×107/350×2762.5×8.6}½≈355×60.7≈21548.5 N/mm2。

(4)齿轮单位面积的接触负载

P=9545N/n1R1b1cosancosβ

P=9545N/n1R1b1cosancosβ=9549×400/187.5×0.2875×0.35×cos20=9549×400/187.5×0.2875×0.35×0.94≈215368.8 N/m[2]

式中N小齿轮功率kW,n1转速r/min,R1分度圆半径m,b1齿宽m,an法向压力角,β基圆螺旋角。

计算得出η0=h0P/4.896VR=0.0005×215368.8/4.896×3.79×259≈0.022N.s/m2

3.3.2 润滑油运动粘度计算

ν40=η0/ρ[3]

式中ρ流体密度,一般矿物油取0.185g/cm3

ν40=η0/ρ=0.022/0.185×10-4=1189cst

根据齿轮节圆速度、齿面接触应力、选用具有良好的黏附能力、喷洒性能、抗磨和极压能力高(四球焊接负荷>800N)的基础粘度为1500cst的特种润滑油。

3.3.3 润滑油量计算

Q=0.45b(根据经验,喷油润滑的量一般每1cm齿宽供油0.45L/min)

Q=0.45b=0.45×35=15.75L/min

采用压缩空气和油品的混合气雾喷洒齿轮啮合部位起到润滑和冷却的作用。以达到减少摩擦和磨损、清洁、减振、冷却的目的。

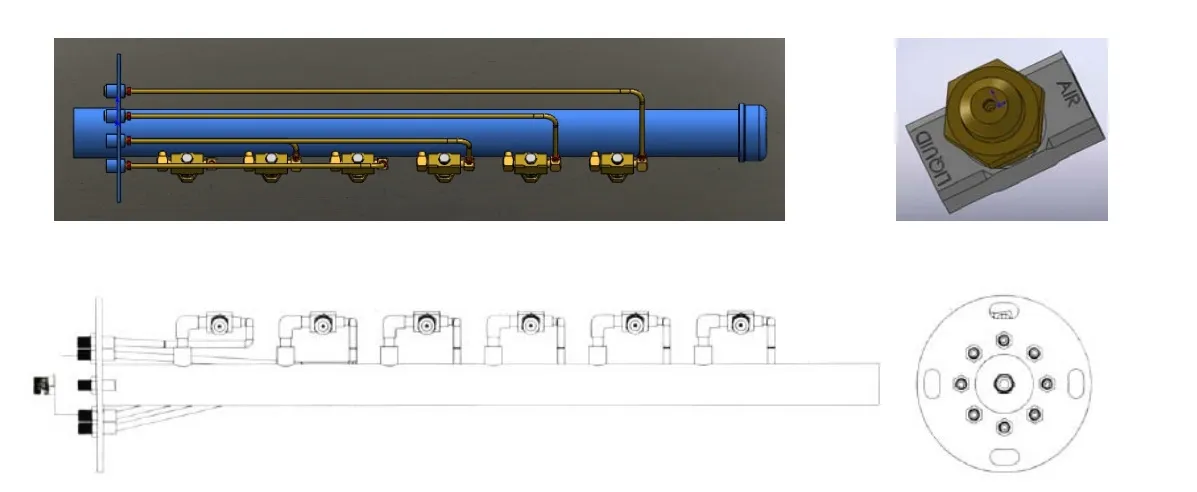

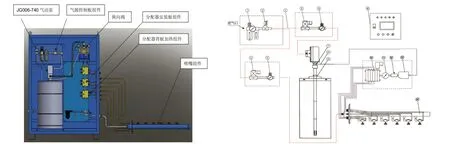

图3 一拖二开式齿轮润滑系统布置图

图4 喷嘴结构示意图

图5 一拖二液动式润滑系统喷枪布置图

图6 一拖二液动式润滑系统结构图

3.4 喷枪的选择

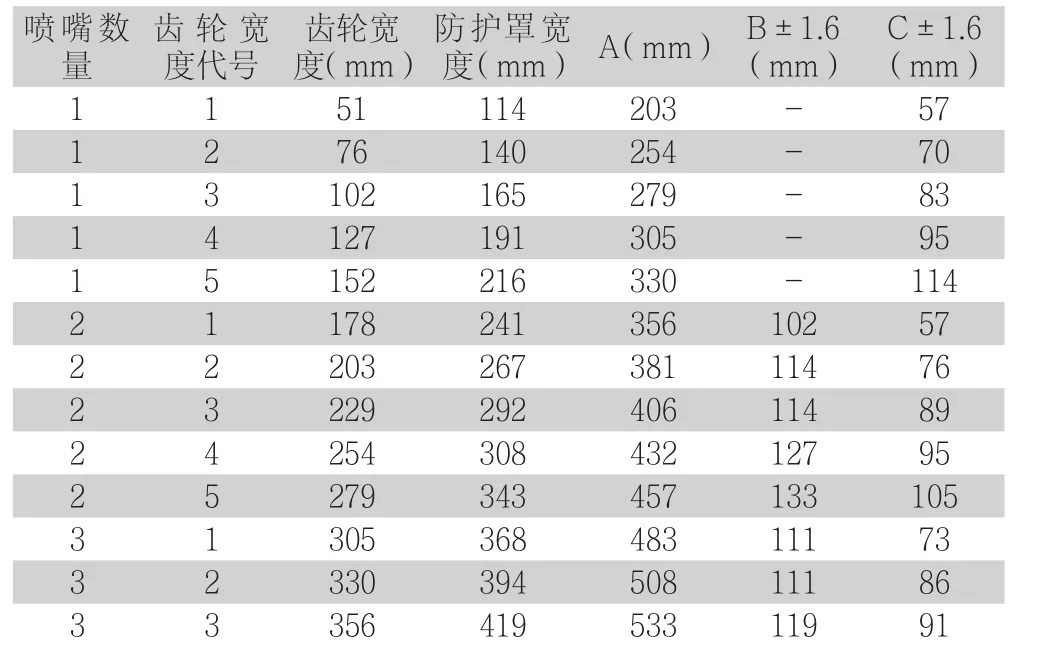

3.4.1 喷嘴数量的选择

根据齿宽350mm,查下表选择喷嘴数量3个。

表3 喷嘴数量明细

3.4.2 喷枪的布置

经现场测量与论证,无论喷射大齿轮或者小齿轮工作面,喷嘴距大小齿轮节圆203.2±12.7mm,安装角度约30±0.2°,能保证油脂均匀喷射在齿轮啮合面的全齿上,并形成良好油膜;在原有齿轮罩一侧开方孔,安装喷枪杆及管路。

3.5 一拖二式开式齿轮润滑系统的结构

开式齿轮润滑系统以油,气压为动力,电磁阀(喷嘴进气电磁阀)打开,压缩空气通过气动两联件处理后达到喷枪组件中的喷嘴处,与到达此处的润滑脂相汇合,并将润滑油击碎成微雾状,形成油雾喷向齿轮啮合面,形成均匀,洁净,持久的润滑油膜,给予啮合齿轮最佳的润滑,延长前后吹气时间可有效清除齿轮表面污染物。也可以根据齿轮副的运行工况来进行润滑模式、喷油量及喷油周期的选择,调整前吹与后吹时间,也可根据环境温度来调整油温,操作比较简单,精密度高,可与主机控制系统连接实现联动控制,可根据实际工况调节,以达到最佳润滑及最经济运行。

4 结语

格子型球磨机齿轮润滑系统改造后,喷油润滑系统结构紧凑,喷射距离远,喷油周期及喷油时间可以根据实际情况进行设定既节约了润滑油,又减少了污染,延长齿轮使用寿命,降低运行成本及劳动强度,实现齿轮润滑的自动化,并在同类型球磨机上推广应用。