高纯Al-Mg-Si-Cu铝合金铸锭制备工艺研究

宋玉萍

(新疆众和股份有限公司,新疆 乌鲁木齐 830000)

Al-Mg-Si-Cu铝合金由于其具有低密度、高比强度、良好的成型性、焊接性和低应力腐蚀敏感性、可循环使用等优点,在建筑、轨道交通、航空航天等领域已得到了广泛应用,受到了工业界越来越广泛的重视。在该系合金中,Mg与Si主要形成Mg2Si强化相,其强化能力与在固态铝中的溶解度有关,而Mg2Si的溶解度不仅与温度有关,而且还与Mg含量有关。当Mg、Si元素的质量比大于1.73时,除形成Mg2Si外,还存在过剩Mg。实验证明,过剩Mg的存在能显著降低Mg2Si在固态铝中的溶解度,造成强化相从铝基体中粗大析出,严重减弱了Mg2Si对铝合金材料强化的作用;另一方面,析出的Mg2Si很易进一步长大粗化。Si在铝中的溶解度很小。铝基体中固溶少量的Si不仅降低合金的抗腐蚀性能,而且粗化合金晶粒,但是Si含量超过0.30%(质量分数)时,随含量的增加反而使晶粒逐渐细化,抗腐蚀性能也有所改善。

目前,对于常规Al-Mg-Si-Cu铝合金已进行了大量的研究,但对于高纯Al-Mg-Si-Cu铝合金的研究报道甚少,高纯Al-Mg-Si-Cu铝合金由于纯度高,其合金成分的设计和优化则极为重要,不仅要考虑主元素Si、Mg、Cu的添加比例,还要考虑微量元素Cr、Ti、Fe的含量对组织和性能的影响;该系合金由于Cu的加入,拓宽了固液区温度区间,导致铸造过程中或开始凝固后脆性加大,裂纹倾向增大,同时,由于合金纯度高,合金液体中可促进结晶形核的物质少,铸造出的半连续铸锭出现晶粒粗大、羽毛晶现象的几率增大。为此,我们根据高纯Al-Mg-Si-Cu铝合金的熔铸特点,结合已有的技术和实践经验,针对该合金熔铸技术难点进行了重点攻关,掌握了高纯Al-Mg-Si-Cu合金的熔铸特点,确定了合理的铸锭制备工艺,并铸造出合格的优质铸锭。

1 试验过程

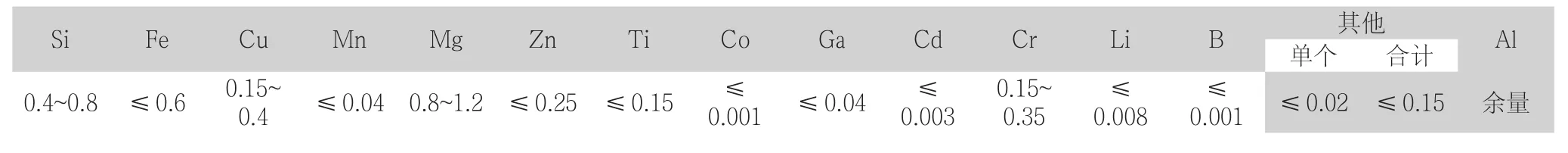

在查阅有关文献和前期工作的基础上,设计了高纯Al-Mg-Si-Cu铝合金的名义成分,见表1。

表1 高纯Al-Mg-Si-Cu铝合金的名义化学成分

高纯Al-Mg-Si-Cu铝合金配料采用高纯铝锭、电解铜、纯镁锭、高纯Al-Si、高纯Al-Cr中间合金等,并用Al-Ti做晶粒细化剂。试验用的熔炼炉为电阻反射炉,液压式半连续铸造机。强化精炼与除气、过滤等有效的在线净化的匹配,为铸造提供成分优化的高纯度和高纯洁度的熔体,确定铸锭制备组织显著细化、合金元素宏观分布均匀、合金元素晶内高度固溶、无裂纹、表面光洁锭坯的最优工艺条件。

2 实验结果与分析

2.1 合金成分设计

2.1.1 Mg和Si元素的影响

Mg和Si是Al-Mg-Si-Cu铝合金中最主要的添加元素,Mg和Si原子在升温过程中析出并形成一系列的亚稳析出相,随着温度的升高最终形成平衡相Mg2Si,该平衡相原子重量比为Mg:Si=1.73。当Mg/Si质量比大于1.73时,人工时效硬化速率较慢,且人工时效峰值硬度较低。随着Si原子含量的增加,人工时效硬化速率也随之提高,峰值硬度也不断提高。但当Mg/Si质量比低于1.0时,Si含量的提高对人工时效析出规律影响不大。虽然Si元素含量的升高有利于Al-Mg-Si-Cu铝合金时效析出硬化行为,但随之而来的耐蚀性也会下降,Mg元素可以提高Al-Mg-Si-Cu铝合金的耐蚀性,可Mg元素含量的提高又会降低人工时效过程中强化相的析出效率。因此,为了获得具有良好综合性能的Al-Mg-Si-Cu铝合金,Mg/Si质量比最好控制在1.0~1.73之间。

2.1.2 Cu元素的影响

Cu作为Al-Mg-Si-Cu铝合金中重要的添加元素,能显著的影响合金的人工时效硬化规律以及强化相的析出行为。Cu的质量分数是影响Al-Mg-Si-Cu合金晶间腐蚀敏感性的主要因素,随铜含量的增加耐蚀性有所降低。合理控制Mg、Si及Cu元素的含量,能够很好地控制合金的晶间腐蚀。

2.1.3 微量元素Cr、Ti、Fe对高纯Al-Mg-Si-Cu组织和性能的影响

实验中研究了不同微量元素Cr、Ti、Fe的含量对高纯Al-Mg-Si-Cu铝合金组织和性能的影响,其具体成分见表2。

表2 试验用高纯Al-Mg-Si-Cu铝合金的化学成分

(1)微量元素Cr、Ti、Fe对高纯Al-Mg-Si-Cu铸态组织的影响。图1-图3是添加不同微量元素Cr、Ti、Fe的铸锭低倍组织照片,从图片中可以看出:添加微量Cr、Ti、Fe元素,对高纯Al-Mg-Si-Cu铝合金半连续铸锭晶粒有细化作用;在高纯Al-Mg-Si-Cu铝合金中同时添加0.23%Cr和0.05%Ti或同时添加0.23%Cr、0.05%Ti和0.5%Fe时,可显著细化高纯Al-Mg-Si-Cu铝合金半连续铸锭的晶粒。

图1 未加Cr、Ti、Fe的低倍组织

图2 添加了0.23%Cr和0.05%Ti低倍组织

图3 添加0.23%Cr、0.05%Ti和0.5%Fe的低倍组织

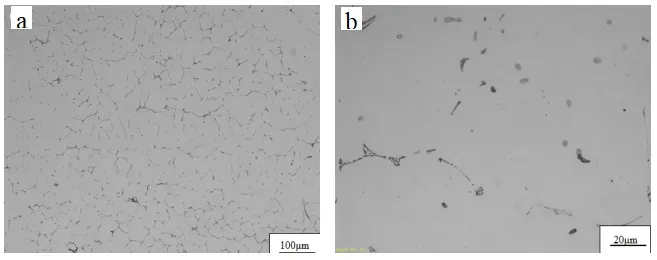

图4-图6是添加不同微量元素Cr、Ti、Fe的铸锭显微组织照片,从图片中可以看出:在高纯4N6铝中同时添加0.25%Cr、0.05%Ti和0.5%Fe后(B5合金),其高纯Al-Mg-Si-Cu铝合金半连续铸锭铸态组织中非平衡凝固产物显著增加。

图4 未添加Cr、Ti、Fe的铸态组织

图5 添加了0.23%Cr和0.05%Ti的铸态组织

图6 添加0.23%Cr、0.05%Ti和0.5%Fe的铸态组织

(2)微量元素Cr、Ti、Fe对高纯Al-Mg-Si-Cu铝合金均匀化组织的影响。三种高纯Al-Mg-Si-Cu铝合金(未添加Cr、Ti、Fe ;添加了0.23%Cr和0.05%Ti;添加0.23%Cr、0.05%Ti和0.5%Fe)经530℃/34h均匀化后的组织见图7。从图中可见,均匀化处理以后,晶界上的结晶相明显减少,由于晶界上Mg2Si的回溶,晶界逐渐变得不明显。

图7 530℃34h均匀化后的组织

(3)微量元素Cr、Ti、Fe对高纯Al-Mg-Si-Cu铝合金变形组织和性能的影响。将三种高纯Al-Mg-Si-Cu铝合金铸锭轧制成12mm厚热轧板,然后进行固溶时效处理,其结果表明:固溶处理温度高强化元素能充分溶入合金基体使合金具有高的时效强化能力,但固溶处理温度过高会使高纯合金晶粒长大,对材料力学性能不利。

图8为高纯Al-Mg-Si-Cu铝合金12mm厚板材随时效时间变化的性能曲线,从中可以看出,随时效时间的延长,板材的强度和电导率提高,延伸率下降,添加0.25%Cr、0.05%Ti和0.5%Fe的合金板材电导率明显降低。

图8 经540℃1h固溶处理水淬后170℃时效随时间变化关系

综上所述,高纯Al-Mg-Si-Cu铝合金成分按照Mg/Si质量比控制在1.0~1.73之间,Cu含量控制在中下线,Cr控制在0.23%左右,Ti控制在0.05%左右。

2.2 熔铸工艺优化

2.2.1 熔体净化

(1)整体炉体内腔材料的选择。高纯Al-Mg-Si-Cu铝合金铸锭由于纯度极高,因此对炉体内腔材料的要求也高。小批量试验时,在坩埚内进行高纯氧化铝涂层,但在中试与批量化生产过程中,高纯石墨坩埚在熔炼过程中烧损严重,无法满足连续的工业化生产。因此对与铝液接触的熔铸设备装置、流槽等进行研制改造,并对熔炼含有一定量的Mg和Si元素的高纯Al-Mg-Si-Cu铝合金是否有影响,做了12次(针对主杂质元素FeSi等元素的污染情况)与高纯铝接触材料不同温度、不同时间段的浸泡实验与验证,确定工业化生产中采用93AC浇注料整体浇注并加密封盖,确保高纯铝合金液体铸造流淌过程不受污染,满足高纯Al-Mg-Si-Cu铝合金批量化生产的要求。

(2)炉内与在线精炼。由于夹杂和夹渣弥散分布在铝熔体中,因而炉内净化所采取的净化措施必须遍及炉膛内铝熔体的各个部位,不留死角,才可能较彻底清除夹渣和夹杂。利用以高纯氩气为载体向熔体中通入精炼剂和炉底透气砖精炼装置两种方式同时进行精炼。炉外净化装置的原理是,让铝液与惰性气体在备有加热器的小型净化炉内充分接触,使存在于铝液内的氢扩散到氢分压为零的惰性气泡中,并逸出液面,悬浮于铝液内部的固体夹渣也将吸附在气泡表面一起被清除。在线采用双旋转喷头的除气装置对熔体进行在线除气处理,并采用深床过滤装置,深床过滤装置中液体金属流过氧化铝球和砂砾,通过机械作用捕获杂质,夹杂去除率高、所选用的过滤床成分满足最苛刻的质量要求,高纯Al-Mg-Si-Cu铝合金液体,经过在线除气及深层过滤,其纯净度、精控成分、冶金质量等都能满足后期的使用要求。

2.2.2 铸造工艺

由于高纯Al-Mg-Si-Cu铝合金纯度高,合金液体中可促进结晶形核的物质少,采用常规工艺方案半连续的铸锭,虽然气体含量(疏松)和夹渣方面的冶金质量较好,铸造出的半连续铸锭出现晶粒粗大、羽毛晶现象。为了解决羽毛晶、晶粒粗大,甚至开裂等问题,实验中对影响铸造生产的主要参数铸造温度、铸造速度、冷却强度进行了不同方案的配置研究与试验验证,同时对熔炼的原料也进行不同比例的配置试验与验证,通过不同的试验验证形成固化生产工艺。

铝合金铸造主要是解决铸锭的成形问题,铸造温度过高使液穴深度增加,温度梯度增大,晶粒不均,导致铸造应力加大,易产生裂纹,且不利于除气;铸造温度过低,金属流动性差,易产生冷隔,严重的冷隔可造成铸锭的拉裂,同时也易产生疏松、气孔、夹杂等缺陷,铝液粘度大,熔体不易通过泡沫陶瓷过滤片,对除渣不利。经过试验表明:高纯Al-Mg-Si-Cu铝合金铸造温度超过750℃就容易产生粗晶组织,结晶器之前流槽内铝液的温度高于680℃,半连续铸造铸锭结晶后其晶粒容易粗化。综上分析,选择高纯Al-Mg-Si-Cu铝合金的铸造温度低于740℃,在线处理温度690℃,结晶器内熔体的温度在670℃~680℃之间。

随着铸造速度的提高,铸锭的平均结晶速度将增加,晶粒及枝晶网将得到细化而获得致密的铸锭。另外当铸造速度过快时,液穴的深度变深,易于形成曲率半径很小的区段,极易产生铸锭中心裂纹;当铸造速度过慢时,液穴的壁厚增加,从而导致外层收缩的阻力增加,也易产生铸锭拉裂。

经过试验确定高纯Al-Mg-Si-Cu铝合金的铸造速度选择为80mm/min~90mm/min。

高纯Al-Mg-Si-Cu铝合金铸锭在半连续铸造时,提高冷却强度,使晶粒及枝晶网得到细化,从而提高了机械性能,随液穴变浅,过渡带缩小,将改善金属补缩条件,从而减少了铸锭的疏松及气孔。根据试验及理论分析和现场实际状况,设定冷却水量为70cm3/h~80cm3/h。

综合以上分析,确定高纯Al-Mg-Si-Cu铝合金结晶器内熔体温度在670℃~680℃之间,冷却水量70cm3/h~80cm3/h,铸造速度控制在80mm/min~90mm/min。

3 结论

(1)高纯Al-Mg-Si-Cu铝合金成分按照Mg/Si质量比控制在1.0~1.73之间,Cu含量控制在中下线,Cr控制在0.23%左右,Ti控制在0.05%左右;

(2)高纯Al-Mg-Si-Cu铝合金结晶器内熔体温度在670℃~680℃之间,冷却水量70cm3/h~80cm3/h,铸造速度控制在80mm/min~90mm/min。