一种井下重载支架搬运车提升机构链轮的优化设计

王 斌

(国能神东煤炭集团技术研究院,陕西 榆林 719315)

0 引言

煤炭作为中国主体能源和重要工业原料,有力支撑国民经济和社会平稳快速发展,随着经济体量的增大,对能源需求与日俱增,煤炭消耗量极大[1]。随着技术进步,开采机械化程度不断提高,开采工作面铺设和设备搬迁已成为影响矿区开采工作连续性的主要因素,尤其是液压支架等开采工作面必须的大型设备[2]。

在工作面铺设和回撤时,支架搬运车是用于液压支架转运的专用设备,保障液压支架的快速搬迁,提高工作效率。液压支架搬运车,根据其承重部分结构的不同,将其分为3种类型:平板拖车式、铲板式以及U型框架式[3]。其中,U型框架式具有重心低、装卸简单及重量轻的特点,广泛应用在国内外煤矿中。液压支架搬运车的提升机构作为液压支架与搬运车之间的连接机构,使液压支架随支架搬运车平稳移动。大吨位液压支架达60 t、80 t、100 t,因此要求提升机构不仅满足支架提升行程,而且要求具有高可靠性。

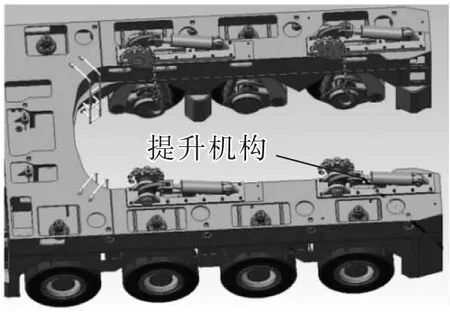

以井下80 t U型整体式支架搬运车的提升机构故障为研究对象,其主要组件布置如图1所示。车架上平面安装有4组提升机构,提升机构主要由链条、链轮、固定安装底座、提升油缸和吊钩等组成,吊钩通常钩在液压支架上。

图1 提升机构布置

1 液压支架搬运车结构及工作原理

提升机构主要由链条、链轮、固定安装底座、提升油缸和吊钩等组成[4],如图2所示。其工作原理:提升油缸伸长,使链轮旋转,链条固定在链轮上,当链轮旋转时,链条随之上升,链条上的吊钩挂在液压支架上,因此液压支架会随之上升。反之,当提升油缸缩短时,链轮反向旋转,链条下降,液压支架随之下降。整车安装有4组提升机构,与液压支架质心对称,保障液压支架平稳移动。

图2 提升机构示意

2 液压支架提升机构常见故障

链轮和链条作为提升机构的运动传导部件,因此提升机构出现损坏的部件主要是链轮和链条。提升油缸驱动摆臂带动链轮绕主轴轴线旋转,链轮带动链条动作。实际上在液压支架搬运行驶中,链条承受交变载荷,链条与链轮之间不断咬合,因局部出现出现卡滞或者传动不通畅,就会使链轮和链条之间发生断裂和啃伤等破坏形式,从而导致链轮磨损、链条断裂,影响车辆正常运行。如图3所示,某整体式支架搬运车提升链条与链轮存在啃伤现象,链轮最外侧齿窝处与链轮接触啃伤,导致两者之间传导不畅,出现卡滞现象,又因链条和链轮循环反复作用,导致链条容易断裂,链轮也在此处受损。

图3 链条破坏处

3 故障分析

在链条链轮出现啃伤故障现象时,需要对各部件逐步进行排查,找出产生此故障的原因。

3.1 提升机构部件状态复查

3.1.1 固定安装底座状态复查

固定安装底座支耳底板焊接结构,若固定安装底座刚度不足或者连接不可靠,均会因此提升机构运行不平稳。从现场实物观察,安装底座未发生变形、焊缝开裂现象;安装螺栓也未出现变形、松脱等现象,因此可以排除因固定底座而导致的机构运行不平稳的原因。

3.1.2 提升油缸状态复查

4个提升油缸同时提升80 t液压支架,按照载荷均匀分配,并考虑起吊角度影响,各提升油缸的起吊重量约为20.7 t。在提升过程中,可能出现偏载或者在提升过程中存在单点偏载调整的情况,因此在提升油缸设计时,在额定工作压力下,单个油缸推力达到36.5 t,具有1.6倍冗余提升载荷,油缸的推力能够满足提升机构的使用要求。

油缸在工作时,其原理是推杆,因此还需对油缸进行稳定性校核,判断其是否存在失稳现象。在油缸伸长至工作长度1 370 mm,液压支架提升至最高时,油缸上的最大推力按照36.5 t计算,油缸杆径为85 mm,按照欧拉公式进行校核如下

式中,E为材料的弹性模量,MPa;I为惯性矩,mm4。经计算,其临界力Fcr为282 t,安全系数为7.7,因此油缸在工作行程范围内,不存在失稳现象。

基于以上分析,可以排除因油缸推力不足及运行不稳定而导致提升机构运行不平稳的原因。

3.1.3 链轮状态复查

链轮的材质为优质合金钢42CrMn,采用整体调质,局部淬火处理,淬火硬度50~55 HRC,其屈服强度在1 000 MPa,经查工艺制造流程及相关检验记录,链轮的本体强度和局部淬火硬度均满足图纸要求,经复检,实物在制造过程中,不存在超差现象。

3.1.4 链条状态复查

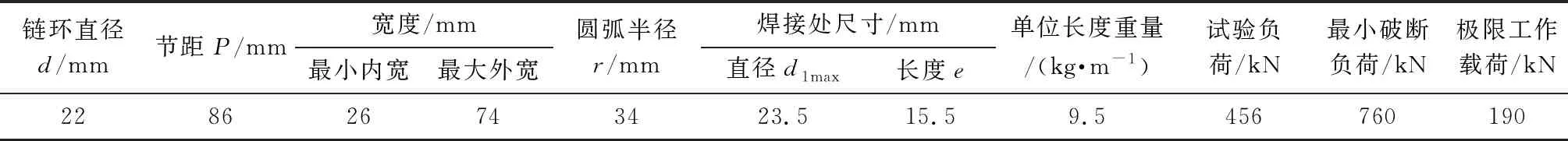

该液压支架搬运车为80 t级,所用链条符合《GB/T 12718—2009矿用高强度圆环链》标准[5],其提升机构的链条选用规格为22 mm×86 mm,质量等级D级(又称100级)其参数见表1。其最小破断载荷为76 t,满足链条的工作提升力约为20.6 t,其安全系数满足使用要求,因此可以排除因链条强度不足而导致链条损坏的原因。

表1 22 mm×86 mm高强度圆环链技术参数(D级)

3.1.5 吊钩状态复查

吊钩安装在链条的下端,处于故障点的下段,因此可以排除其对故障点的影响。

3.2 尺寸配合机理复查

以上已对所有相关元件的状态进行了复查,可以排除原部件材质、规格的影响因素。因故障点出现在链条和链轮的接触处,因此对此故障点进行尺寸机理的分析校核。

在提升机构中,链条与链轮接触配合,链条的蝴蝶环扣在链轮的齿内槽运行,链条为横纵蝴蝶环扣交错安装,如图2所示,蝴蝶环扣在横向时,与链轮齿的内侧窝槽配合,实现链条和链轮的紧密配合,进而保证链条和链轮的平稳运转。

在链条上端嵌入提升链轮链窝内,链条下部通过双蝴蝶环扣与吊钩连接,工作时吊钩钩入液压支架起吊孔,通过油缸动作实现支架提升和下降。车辆使用时,链条受力拉紧,从侧面看,4组提升装置工作时呈正向梯形,从正面看,4组提升装置工作时呈倒梯形;链条在链轮链窝内部分均相对固定,伸出链轮部分随支架摆动,因此链条与链轮最外侧齿窝相接部分存在挤压和相对滑动,如图4所示。根据故障现象分析,可能原因是链轮侧齿窝较小,平面不够,链条在其上并未形成平面接触,蝴蝶环扣与侧齿窝的边角接触挤压,在提升过程中,此处形成应力集中,从而导致链条被啃伤,长期循环反复作用,链条易发生断裂现象。因此链轮齿窝较小,平面不足是提升链条啃伤断裂的主要原因。

图4 链条与链轮最外侧齿窝相接部分

3.3 次要原因

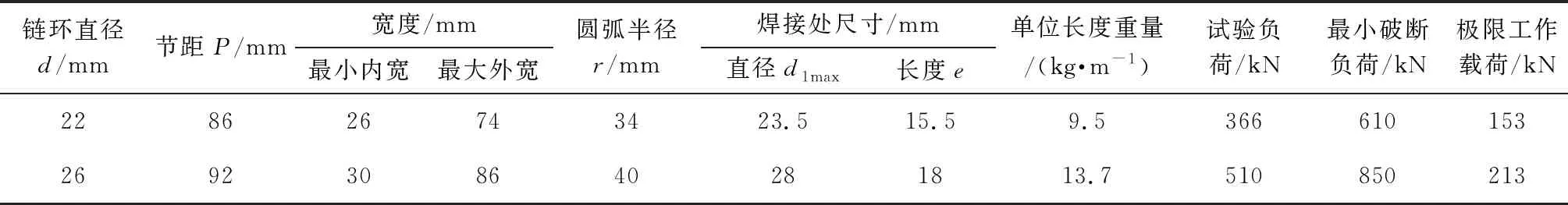

在实际采购使用过程中,因此种矿用圆环链能满足使用要求,但因其质量等级较高(D级),制造厂家较少,采购配套受限。常采用常规质量等级链条(C级)进行替代,将尺寸规格提高至26 mm×92 mm,其极限工作载荷为15.3 t,与22 mm×86 mmD级链条相比,极限载荷降低。并且因圆环扣的尺寸加大,与链轮齿内侧窝槽配合更加不贴合,使原环扣更易被窝槽边角啃伤,见表2。

表2 26 mm×92 mm高强度圆环链技术参数(C级)

对比另外一款80 t级液压支架搬运车,其提升机构的链条使用22 mm×86 mm,质量等级D级,在链轮尺寸一致的情况下,此种矿用圆环链能满足使用要求,链条存在少许啃伤磨损现象,相较于本故障链条啃伤面积明显减少。

根据以上分析,进一步验证了链条实际采购规格相较于设计规格尺寸加大、等级降低,是导致提升链条啃伤断裂的又一个原因。

4 改进措施

提升链轮图纸是参照《GB/T 24503—2009矿用圆环链驱动链轮》标准进行设计[6],查询相关标准,其适用范围包括刮板输送机、刮板转载机、刨煤机、掘进机、采煤机中以圆环链作牵引链的驱动链轮,也适用于以圆环链作牵引链的其他设备中的驱动链轮[7];但其链轮和链条全程贴合运行,链条运动轨迹与链轮节圆相切[8],而支架搬运车的提升点位设置为四点斜拉式,因此标准链轮设计并不适用于提升链轮,提升链轮尺寸并不能完全按照其标准设计,应按照链条运行轨迹,对链轮齿进行匹配性设计,使链条和链轮齿能够匹配贴合,既满足承载要求,又无锐角接触,进而保证链条在链轮上运行顺畅[9]。

根据原标准链轮计算,链窝中心距A=114 mm,短齿厚度W=81 mm,适配链条中心距L=108 mm,链条与链窝活动间隙有6 mm,为保证链条平面长度,适配链轮短齿厚度需相应加宽12 mm,即W=81+6+6=93 mm。

链轮最边缘齿窝更改,由于本链轮设计非周圈全齿设计,链轮最边缘处链条并不是按照周圈链轮节圆切线引出,根据4组提升机构位置及支架起吊孔相对关系,提升支架时前部链条引出切线与节圆切线角度偏移约20°,因此链轮最边缘内侧齿窝槽需适配更改,与链轮圆环扣匹配[10]。

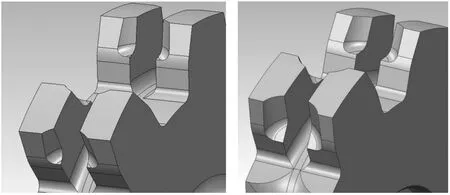

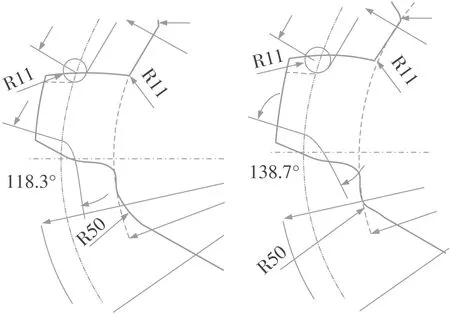

根据以上分析,将80 t级支架搬运车链条的规格更换为同标准的26 mm×92 mm D级规格的链条。链轮齿进行角度适应性改进,如图5所示,其模型如图6所示。将原齿内侧窝槽角度由118.3°改制为138.7°,如图7所示。

图5 链轮设计尺寸

图6 链轮更改模型对比

图7 链轮改制对比

对相关车型出现链条损伤的车型,进行举一反三,60 t级支架搬运车因其所选链条承载符合使用要求,安全系数较大,即便使用易于采购的C级常规链条,仍在链条额定载荷范围内,其因链轮齿窝啃伤程度较低,所以采用的改制方案是改制链轮齿内侧窝槽的角度。

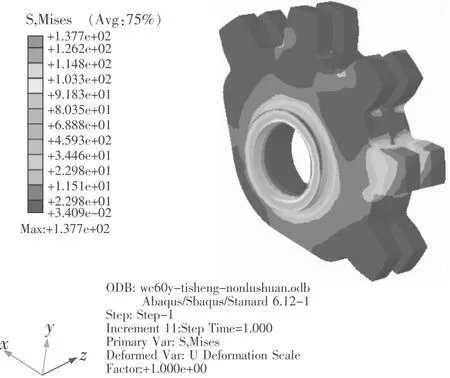

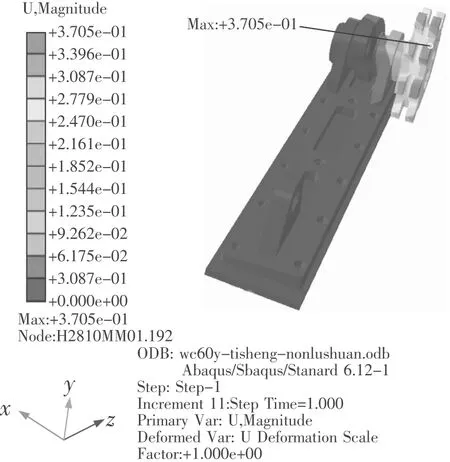

对改进后链轮的强度进行分析,采用三维软件CREO进行建模,ABAQUS有限元软件进行强度及变形分析[11],链轮的材质为优质合金钢42 CrMn,采用整体调质,局部淬火处理,其屈服强度在950 MPa左右[12],对改进后的链轮结构进行有限元强度分析,经分析,链轮最大应力为137 MPa,安全系数为6.9,安全系数较大。齿部最大变形0.37 mm,变形量较小,因此改进后的链轮齿的结构强度满足使用要求。如图8、9所示。

图8 链轮应力分析

图9 链轮变形分析

对以上优化改进措施,在100 t级、80 t级、60 t级支架搬运车上进行实车验证。根据不同的链条圆环扣与链轮的侧面窝槽配合角度,对链轮内侧窝槽角度进行相应适配性改进,同时严格控制链条匹配规格,分别在3种车型上进行验证,有效减少及避免了链轮、链条的啃伤、断裂现象,经过充分验证,说明优化改进措施有效。

5 结论

分析井下重载支架搬运车提升链条、链轮啃伤故障的产生机理,明确链条圆环扣与链轮内侧窝槽结构不匹配为其主要原因,链条规格替代不合理为其次要原因,提出提升机构链轮的优化改进措施,优化链轮结构,并合理匹配链条规格,解决了故障,提高了重载整体式支架搬运车提升机构的可靠性,为链条链轮传动的非标准化设计提供了理论依据。