工作面上方厚坚硬顶板水力弱化技术实践

卢少帅,雷 皓,雷鹏翔,向海军

(陕西陕北矿业韩家湾煤炭有限公司,陕西 榆林 719315)

0 引言

韩家湾煤矿213108工作面位于3-1煤层一盘区东部,上部为未采动区。其北部为213107工作面采空区,西部为3-1煤层一盘区回风巷东部,南部为设计的213109工作面,东部为石圪台煤矿井田边界。该工作面宽度为262 m,可采长度为2 488 m。地表总体东高西低,全部被风积沙覆盖,属较平坦的沙丘地形。标高范围+1 288~+1 336 m。213108综采工作面回采区域为3-1煤层,煤厚2.3~2.9 m,平均煤厚2.7 m,回采区域无断层及较大的褶皱,亦无岩浆岩活动,地层产状平缓,倾角约1.5°。工作面在回采过程中局部可能会出现河流冲刷、沉积充填等现象,导致工作面内顶板比较破碎。

1 顶板等级划分及切顶高度计算

韩家湾煤矿213108工作面采高为2.7 m,基本顶为厚度15.4 m的细粒砂岩和粉砂岩。基本顶初次垮落步距按式(1)[1-3]计算

(1)

式中,h为基本顶厚度,m;Rt为基本顶抗拉强度,MPa;q为基本顶受到的垂直应力载荷,MPa。

基本顶自身重力引起的载荷q1=γ1×h1=24.5×15.4=377.3 kPa,计算可得上部第2层岩层对基本顶的载荷为206 kPa,可知顶板第2层岩层对基本顶基本无载荷,则可确定基本顶所受载荷q=q1=377.3 kPa。结合弹性理论[4-8]、213108工作面顶板条件及计算结果,可得213108综采工作面初采初放水力压裂压力约为22 MPa。

213108工作面上覆岩层主要岩性为细砂岩和细粒砂岩,单层厚度大。根据3-1煤层平均厚度为2.7 m,结合上覆岩层分层特性,最大预裂高度控制在27 m左右,在具体水力压裂过程中可以有针对性地进行预裂,以达到更好的压裂效果。冒落带高度按式(2)[9-10]计算

(2)

式中,M为采高,m;β为工作面倾角,(°);KP为顶板岩层碎胀系数。

213108工作面采高2.7 m,倾角约为3°,顶板岩层主要为坚硬的细粒砂岩,碎胀系数取1.3,因此计算得到冒落带高度为27 m,预裂垂直高度应不小于27 m。213108工作面上方均厚15.4 m细粒砂岩、粉砂岩、泥岩交互岩层既为直接顶也为基本顶,为采场顶板弱化的主要对象。

2 顶板水力压裂弱化方案

2.1 预期压裂效果

要想达到压裂效果,静水压力应不小于岩石的单轴饱和抗压强度,即不小于14.0 MPa;同时由于压裂岩石为三向受压状态,故静水压裂需要适当加大,最大压力选择40 MPa,与其他矿井的水力压裂经验基本一致。为保证压裂效果,钻孔采用高位钻孔与低位钻孔及中位钻孔组合布置的形式,这样布置既可以保证压裂效果,又不会使顶板过早的垮落,通过前述计算,结合韩家湾煤矿岩层强度,高位孔(H孔)间距选择20 m,低位孔(L孔)间距也选择20 m,2类孔组合使用,即高位孔和地位孔间距为10 m,因为压裂不在同一高度,故可以保证压裂效果。

2.2 水力压裂弱化方案

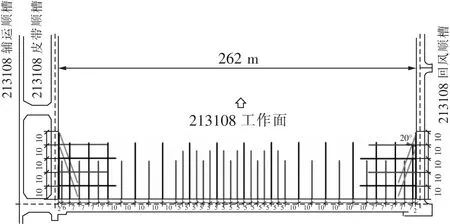

在切眼、两顺槽布置19个高位压裂钻孔-H(H1~H19)、15个低位压裂钻孔-L(L1~L15)和8个中位压裂钻孔-C(C1~C8),钻孔H、L、C交替垂直煤壁布置在切眼及两顺槽;在两顺槽布置4个反向压裂钻孔-F(F1~F4)、4个中位孔-C(C9~C12),4个低位压裂孔-L(L16~L19),钻孔布置如图1所示。

图1 水力压裂钻孔平面布置

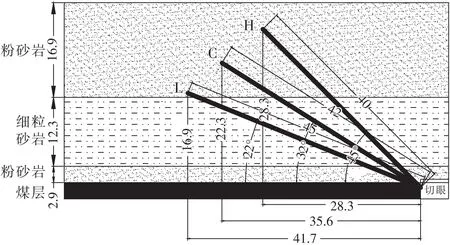

切眼内钻孔均垂直于煤壁布置。高位压裂钻孔-H,钻孔长度40 m,倾角45°;低位压裂钻孔-L,钻孔长度45 m,倾角22°;中位压裂钻孔-C,钻孔长度42 m,倾角32°;L16~L19、C9~C12与巷道夹角90°。L16、L18距切眼煤壁10 m;L17、L19距切眼煤壁30 m;C9、C11距切眼煤壁20 m;C10、C12距切眼煤壁40 m;反向压裂钻孔F1~F4与巷道轴向的夹角为20°,F1、F3距切眼煤壁40 m;反向压裂钻孔F2、F4距切眼煤壁50 m;钻孔H开口位置距离底板2.8 m处,钻孔C开口位置距离底板2.8 m处,钻孔L开口位置距离底板2.5 m处,钻孔F开口位置距离底板2.5 m处。切眼H、L、C钻孔空间位置如图2所示,顺槽内反向压裂孔F空间位置如图3所示。压裂钻孔-H,钻孔长度40 m,倾角为45°;压裂钻孔-L,钻孔长度45 m,倾角为22°;压裂钻孔-C,钻孔长度42 m,倾角为32°。压裂钻孔-F,钻孔长度45 m,倾角为22°。

图2 钻孔 H、L、C相对位置示意

图3 钻孔F位置剖面

3 水力压裂弱化结果分析

3.1 水力压裂弱化结果

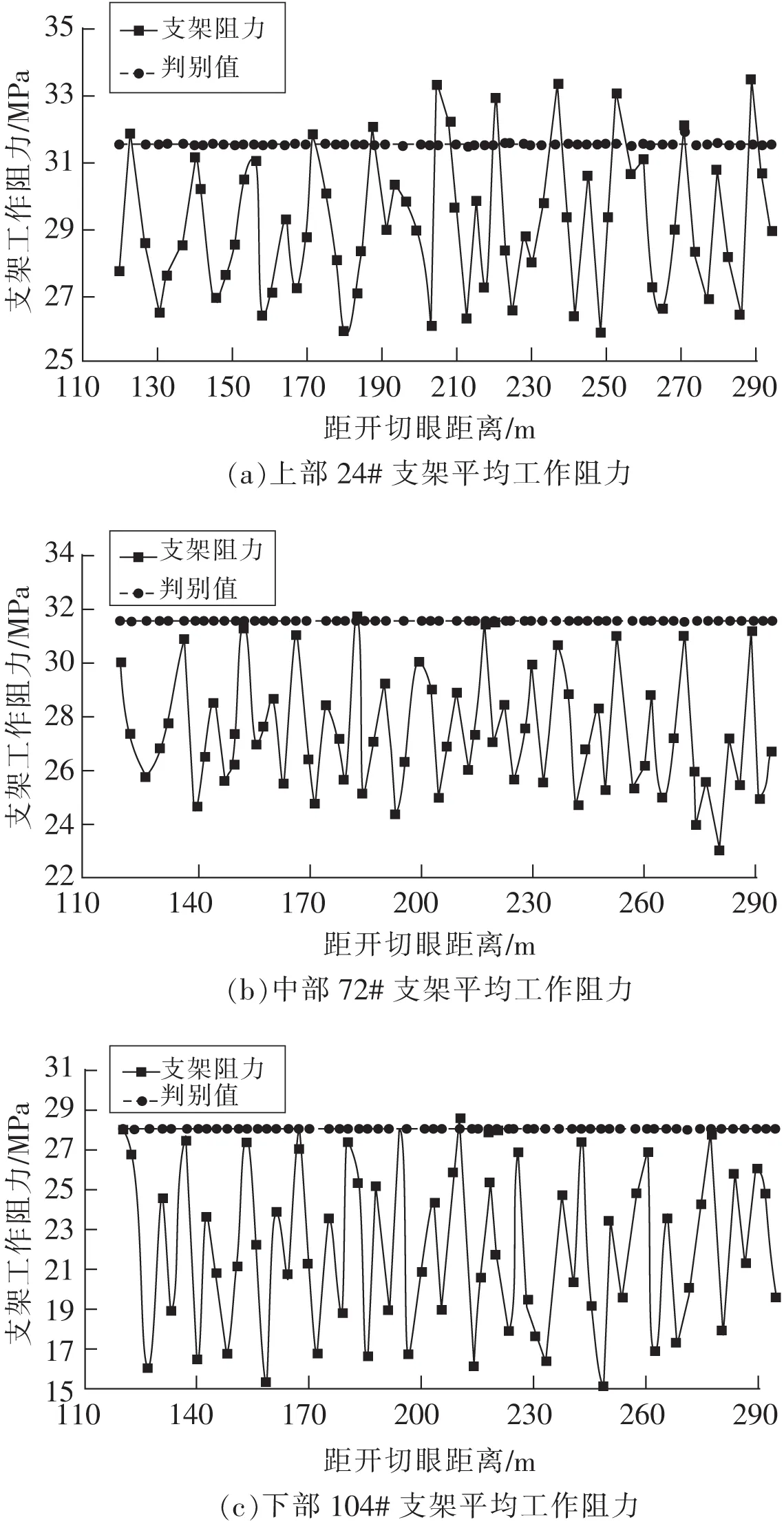

通过213108工作面回采期间液压支架阻力变化,确定水力压裂采场顶板岩层的弱化效果,将工作面分为上部、中部、下部3个监测区域,监测、记录液压支架的工作阻力变化,整理可得进行水力压裂的213108工作面和未进行水力压裂的213102工作面支架工作阻力的变化规律。图4为 213102工作面液压支架工作阻力变化规律。3个测区液压支架工作阻力的首个峰值出现在工作面推进约85 m时,工作面继续推进160 m,液压支架工作阻力又出现3个峰值,峰值间工作面推进平均距离为25 m。由此可知,未进行水力压裂的213102工作面基本顶初次来压步距为85 m,周期来压步距约为18 m,支架工作阻力峰值平均为11 500 kN。

图4 213102未水力压裂弱化支架阻力曲线

图5为213108工作面液压支架工作阻力变化规律。首个峰值出现在工作面推进70 m后,各峰值间平均距离约20 m。可知基本顶初次来压步距为70 m,周期来压步距为12~14 m,峰值平均值为10 000 kN。由此说明,采用水力压裂技术对顶板进行弱化后,基本顶的初次来压和周期来压步距均明显减小,来压强度同样显著减弱,能够减小采场顶板悬露面积,有效防止大面积来压引发的安全事故。

图5 213108水力压裂弱化支架阻力曲线

3.2 结果分析

通过对水压致裂弱化后的213108工作面支架阻力和前期未经过弱化的213102工作面支架阻力变化对比。分析水压致裂弱化和未弱化矿压规律可知,水压致裂弱化后工作面支架阻力平均较未弱化阻力减小20%~25%,初次来压步距较未弱化减少15~20 m,周期来压步距减小5~8 m。经过水压致裂弱化后的顶板未出现工作面局部压架及顶板动载现象,而在未进行顶板弱化的213102工作面出现局部的动载现象,所以水压致裂弱化后的基本顶初次来压和周期来压步距均明显减小,来压强度同样显著减弱,能够减小采场顶板悬露面积,有效防止大面积来压引发的安全事故,有效地解决了工作面安全生产难题。

4 结论

(1)水压致裂弱化后工作面支架阻力值较未弱化减小20%~25%,初次来压步距较未弱化减少15~20 m,周期来压步距减小5~8 m。

(2)采用高、中、低位3种钻孔特殊的联合布置形式,极大地提高了工作面顶板水压致裂弱化效果,简化了施工程序并且大大提升了矿井经济效益。

(3)经过水压致裂弱化后的顶板未出现工作面局部压架及顶板动载现象,减少了采场顶板悬露面积,杜绝了工作面顶板灾害的发生。