双龙煤矿超声波增透煤层与瓦斯抽采实践

闫国锋,闫振国

(1.陕西双龙煤业开发有限责任公司,陕西 延安 727306;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引言

我国煤层在成煤后大都经历了强烈的构造运动,煤层内生裂隙系统遭到破坏,煤层渗透率普遍较低,煤储层渗透性改善和裂隙改造将是目前和今后提高瓦斯抽采量和抽采率所必须考虑的问题[1-2]。自20世纪70年代以来,多种水力化卸压增透强化抽采技术先后在我国诸多矿区进行了试验[3],包括煤层注水、水力压裂[4-5]、水力割缝、水力冲孔、水力挤出、高压空气爆破致裂、微波、注氮及深孔预裂等[6-8],并取得了一定的应用效果。煤层超声波增透与二氧化碳驱替瓦斯技术一方面利用超声波增透煤层,改变孔裂隙分布,增大裂隙通道,提高瓦斯渗透能力[9-15]。已有研究主要集中在超声对煤体结构、煤体渗流特性、煤中气体流动改性作用的实验室实验方面[16-18],也有学者通过大功率超声波装备在煤矿井下现场进行试验,基本证实了超声波对煤体的增透改性作用,但超声技术在煤层增透现场应用方面的研究仍鲜见报道[19-20]。

基于此,自主研发大功率矿用超声增透系统装备,针对黄陵双龙煤矿2号煤层,首次开展顺层钻孔大功率超声增透强化瓦斯抽采现场试验研究,确定超声波增透技术关键参数,考察其促抽效果,以期解决采-掘-抽平衡问题,提升矿井瓦斯综合治理水平具有重要意义。

1 工程概况

陕西双龙煤业开发有限责任公司双龙煤矿位于双龙井田,其位于黄陵矿区的西南部,矿井设计生产能力为0.9 Mt/a,井田内仅2号煤层一层可采煤层,煤层可采厚度0.80~4.30 m,平均厚度2.25 m。煤层厚度比较稳定,煤层结构简单,一般不含夹矸,部分含夹矸1~3层,夹矸厚度一般0.20~0.35 m,多为泥岩和粉砂岩。煤层埋深120~460 m,底板标高+820~+900 m。2号煤层为高瓦斯煤层,矿井瓦斯等级为高瓦斯矿井,矿井绝对瓦斯涌出量为37.05 m3/min,矿井相对瓦斯涌出量为8.72 m3/t,采煤工作面最大瓦斯绝对涌出量为13.55 m3/min,掘进工作面最大瓦斯绝对涌出量为2.79 m3/min。在矿井生产过程中面临瓦斯抽采效率低、抽采时间长,导致瓦斯灾害问题及采掘不平衡。

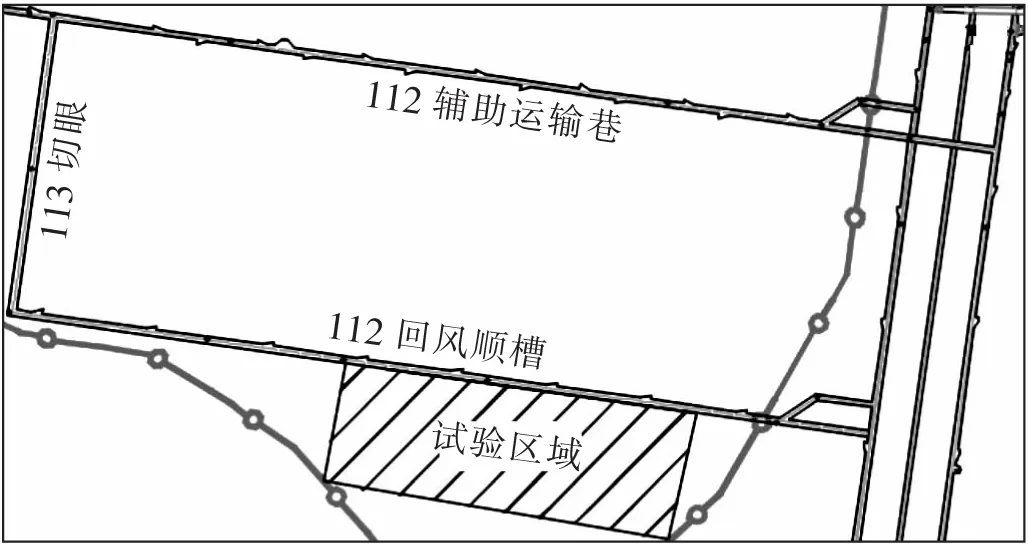

双龙煤矿开展超声波增透工业试验选择在1盘区112回风顺槽实施,工作面采用本煤层钻孔预抽、高位裂隙抽采和后巷泄压抽采的方法进行瓦斯综合治理。实验区域选择在112回风顺槽南侧,可采煤层为2号煤层,煤系地层为中下侏罗纪延安组,煤层结构简单,呈单一倾向,煤层倾角2°~5°,煤层厚度3.0~3.2 m,平均厚度3.1 m。本煤层采用密置钻孔抽放区域煤层瓦斯,抽放管路为325 mm,孔深为50~120 m,瓦斯抽采时间长,瓦斯抽采效率相对较低。根据现场实际情况,对原有抽放钻孔内部瓦斯浓度、流量等信息进行测定,可知最大瓦斯抽放浓度为9.4%,现场试验前抽样检测的钻孔内部温度在22~30 ℃左右分布。试验区域位置如图1所示。试验区域选择在盘区边界的煤柱区域内,不受采动及其他抽采区域的影响,有利于试验的开展。开展煤层顺层钻孔大功率、小孔径、深孔分段超声波增透工业性试验,确定超声波增透煤层促抽CH4技术关键参数,考察超声波增透效果。

图1 实验区域位置示意

2 超声增透系统工艺与方案

超声波发生器提供的最大功率为18 kW,频率为25 kHz,如图2所示。超声波发生器,又称超声波驱动电源,其作用是把井下用电转换成与超声波换能器相匹配的高频交流电信号,驱动超声波换能器工作。超声波换能器的功能是将输入的电功率转换成机械功率(超声波)。超声波换能器在输入(驱动电源)、输出(增幅器、超声波模具)良好匹配的前提下,可以转换(输出)很大的能量声能。本项目将棒型超声换能器送入顺层钻孔内,当开启超声发生器后,棒型换能器将向周围煤体发射超声波物理场。超声波穿透煤体时会产生空化效应、机械振动效应和热效应。在多种效应协同作用下,煤体孔隙孔径增大,孔隙连通性增强,从而提高煤层渗透性及瓦斯解吸能力,促进瓦斯抽采。

图2 超声增透设备

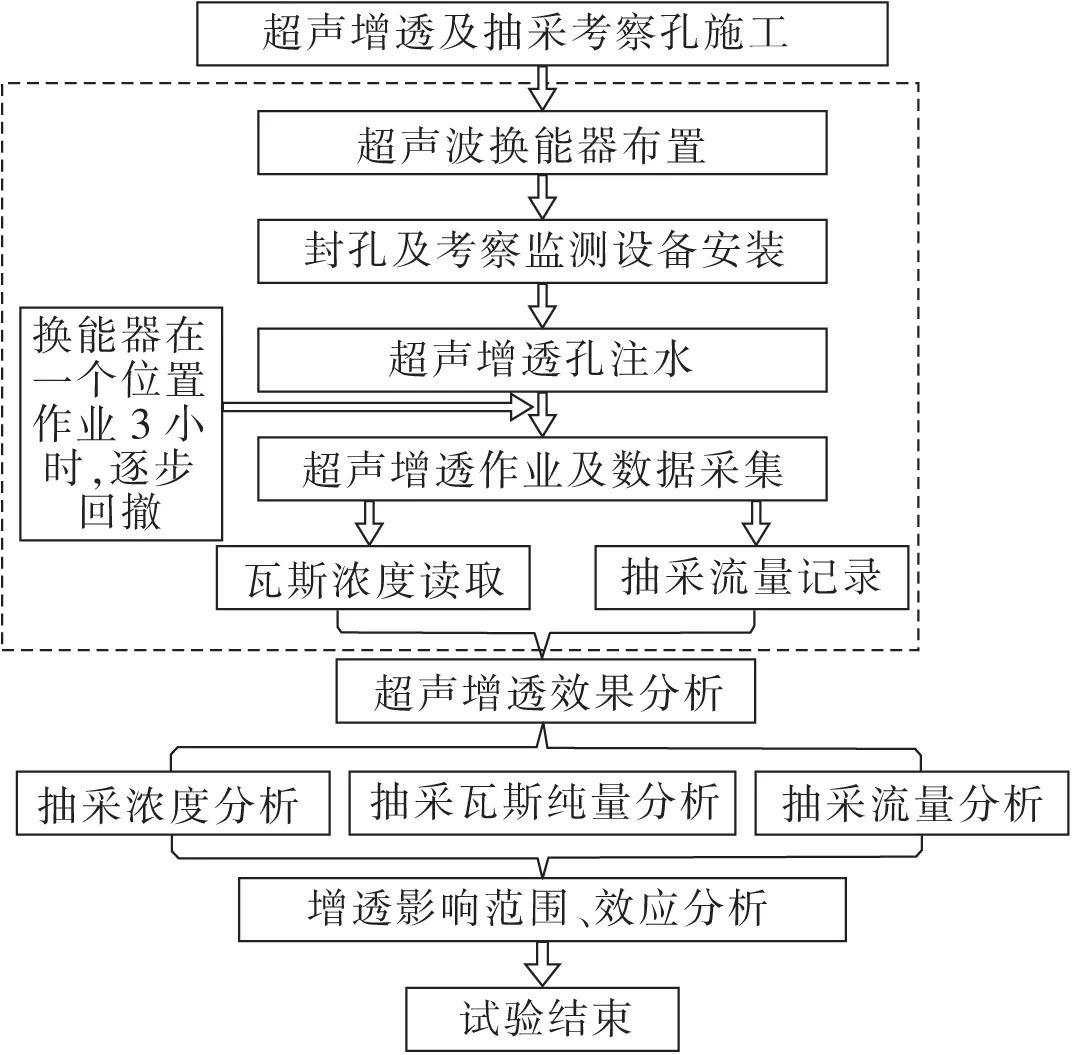

超声波增透煤层工业性试验步骤分为:原始区域瓦斯抽采效果考察→施工前钻孔准备→超声波发生器和换能器调试安装→超声波增透作业→试验后瓦斯抽采效果观测(瓦斯抽采浓度、流量)→工业性试验研究分析。超声波增透煤层技术工艺流程如图3所示。

图3 超声波增透煤层工艺流程

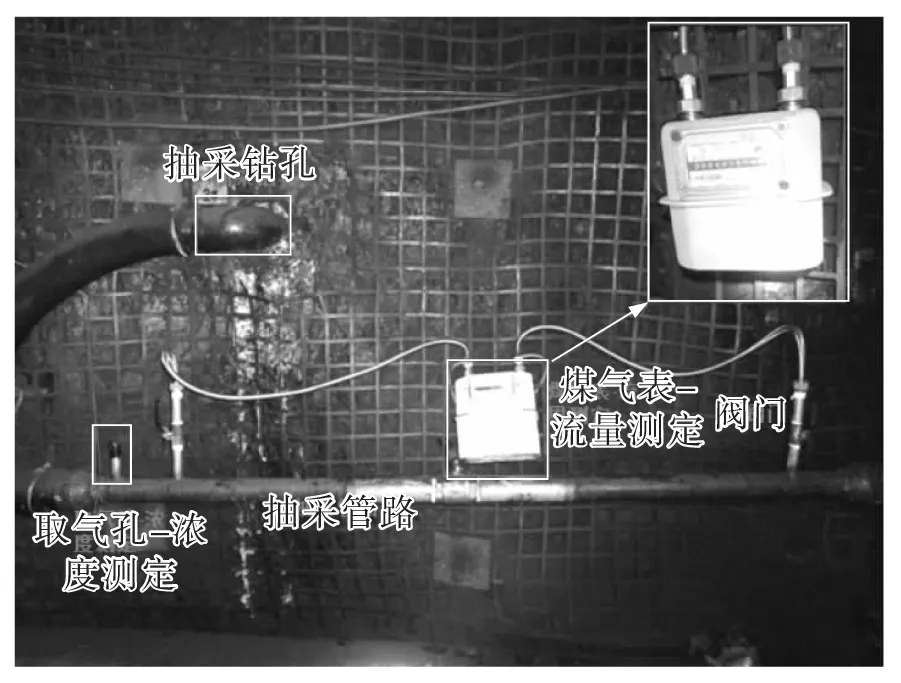

将超声波发生器、换能器、变压器等连接调试,连接瓦斯抽采及监测系统,如图4所示。将3 m的镀锌钢管与换能器端部进行螺纹连接,用多个钢管首尾相接,从而将换能器放至钻孔内30 m深处,准备超声波增透作业。试验区域选择在112回风顺槽南侧,在盘区边界的煤柱区域内,不受采动及其他抽采区域的影响,有利于试验的开展。主要对增压泵出口、压注孔及考察孔进行监测;利用增压泵的控制系统的压力、温度传感器对增压泵出口的压力、温度进行监测,并通过压力及温度控制增压泵;压注孔通过压力变送器、红外测温仪对孔口压力及温度进行监测;考察孔主要考察抽采浓度、抽采流量,通过人工检测(光学瓦检仪、煤气表),在线监测设备对抽采浓度、抽采流量进行监测,在线监测装备安装在距离压注最近的2个考察孔,并与人工监测数据进行对比。

图4 抽采钻孔连接示意

3 超声波增透煤层现场试验效果

根据现场实测数据,分别考察钻孔瓦斯抽采浓度、流量和纯量的变化,详细监测数据见表1~3。超声增透Ⅰ、Ⅱ区分别设置有6个考察孔,本文仅针对正常抽采情况下的考察孔进行了数据分析,以客观考察超声增透效果。

3.1 抽采浓度对比

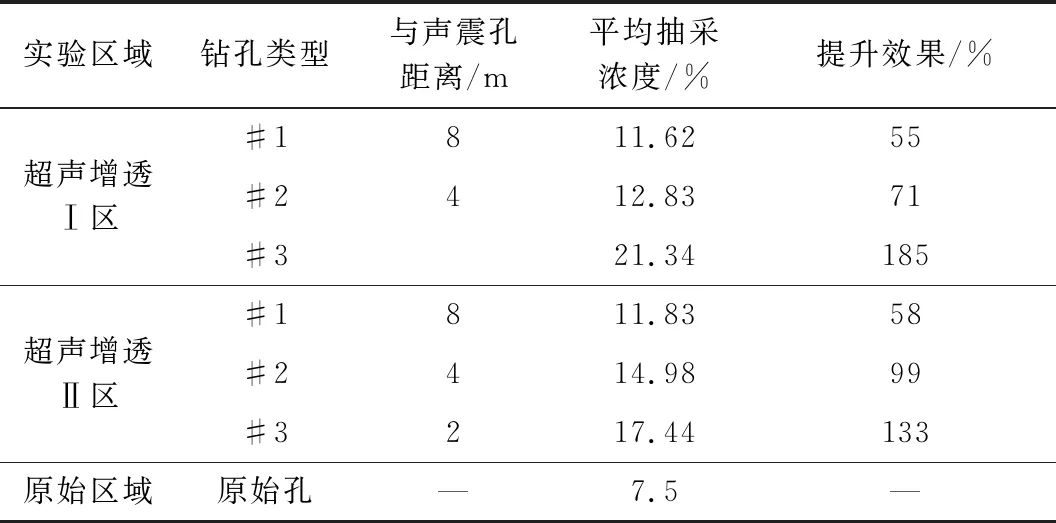

根据记录的抽采浓度数据,抽采浓度数据分析见表1,原始区域抽采浓度在5%~10%;在增透抽采的40 d内,超声波增透区考察孔的平均抽采浓度在11.62%~21.34%;相比原始抽采钻孔浓度,超声I区平均抽采浓度为15.48%,抽采浓度提升了1.04倍;超声II区平均抽采浓度为14.75%,抽采浓度提升了97%。总体上,经过超声增透作用,平均钻孔瓦斯抽采浓度提高了1.01倍。

表1 抽采浓度数据分析

3.2 抽采流量对比

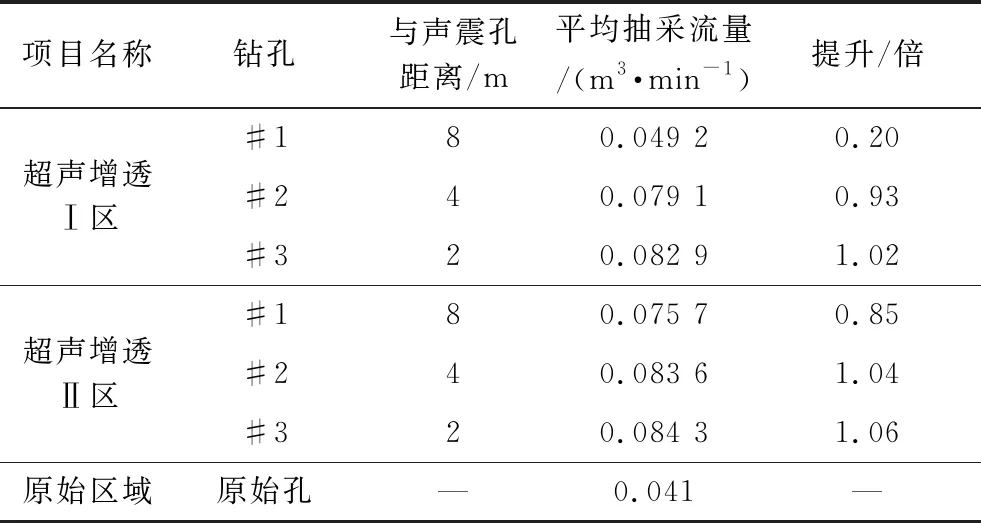

抽采流量数据分析见表2。由表2可知,原始区抽采流量为0.041 m3/min,增透Ⅰ区抽采流量处于0.049 2~0.093 9 m3/min,流量增大了0.20~1.02倍。增透Ⅱ区的抽采流量处于0.075 7~0.084 3 m3/min,提升了0.85~1.06倍。相对于原始抽采区,2个增透区的钻孔瓦斯平均抽采流量分别增大了71%和98%。可以推断:超声作用下煤体孔裂隙结构变化,导致煤体渗透性增大,煤层瓦斯流动速度加快,钻孔内瓦斯抽采流量显著提升,表现出良好的增透效果。

表2 超声增透抽采流量对比

3.3 抽采纯量对比分析

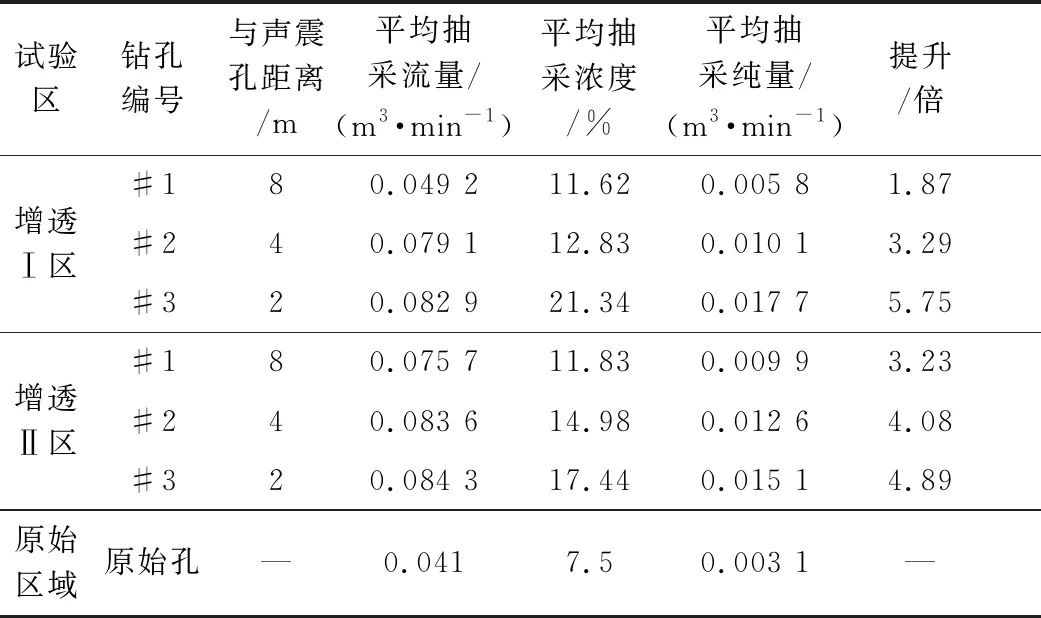

钻孔周边有较为发育的裂隙网络,抽采负压影响下,巷道内空气进入钻孔,降低了抽采浓度。根据每个钻孔每天的抽采浓度与抽采流量数据,二者的乘积即为当天钻孔抽采纯量值,取平均值得到该钻孔的平均抽采纯量,见表3。原始区平均抽采纯量为0.003 1 m3/min,增透I区抽采纯量最大提升了5.75倍,增透II区抽采纯量最大提升了4.89倍。2个增透区的平均抽采纯量提高了2.85倍。结果表明,超声增透显著提升了瓦斯抽采纯量,表现出了良好的增透效果。

表3 钻孔瓦斯抽采纯量对比

3.4 累计抽采纯量分析

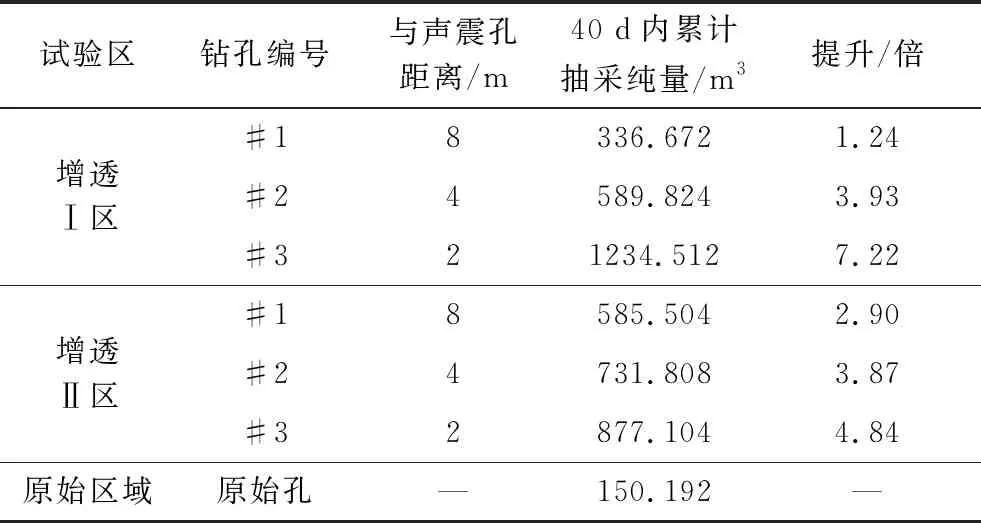

根据抽采纯量数据,计算各钻孔累计抽采纯量,40 d内对比区、超声试验区内单孔累计抽采纯量数据分析见表4。抽采40 d内,原始区平均单孔累计抽采纯量为150.192 m3,增透I区单孔抽采纯量最大提升了7.22倍,增透Ⅱ区单孔抽采纯量最大提升了4.84倍。抽采40 d内,2个增透区的平均单孔累计抽采纯量为725.904 m3,相比原始区平均累计单孔抽采纯量提高了3.83倍。结果表明,同一抽采时间内,超声增透区内单孔累计瓦斯抽采纯量明显增大,超声波增透将有利于缩短抽采达标时间。

表4 钻孔瓦斯累计抽采纯量对比

4 经济与社会效益分析

超声增透技术经济效益分析,按1 000 m长度工作面计算,采用原抽采方案时抽采钻孔包括本煤层抽采钻孔和高位裂隙抽采钻孔。本煤层抽采钻孔在两顺槽布置,钻场间距80 m,共24个钻场,每个钻场8个钻孔,平均钻孔长度120 m,本煤层钻孔施工的综合成本约60元/m;高位裂隙抽采钻孔在单侧顺槽布置,钻场间距250 m,共4个钻场,每个钻场7个钻孔,平均钻孔长度390 m,高位裂隙抽采钻孔施工的综合成本约80元/m。超声增透技术钻孔布置间距15 m,共66个钻孔,钻孔长度100 m。其中超声增透钻孔共13个,综合成本约140元/m;试验抽采钻孔53个,综合成本约90元/m。同时考虑超声增透技术的设备费用等,每1 000 m工作面节省抽采费用103.7万元,成本降低了约46%。超声增透的瓦斯抽采纯量约为原始抽采纯量的4~5倍,大幅缩减了瓦斯抽采时间,提升了瓦斯抽采效率,有利于矿井安全、高效开采。重点解决了瓦斯预抽问题,有效提升了瓦斯抽采效率,缩短了煤层瓦斯抽采达标时间,将有力推动黄陵双龙煤矿安全开采和瓦斯治理水平,提高矿井生产效率,同时对实现矿井绿色开采、矿井资源可持续发展、维护矿区社会稳定具有十分重要的意义。

5 结论

(1)根据双龙煤矿2号煤层抽采钻孔施工条件,优选大功率超声换能器,探究小孔径、深孔分段增透煤层方法,在钻孔直径为133 mm条件下,实现大功率(18 kW)超声波深孔增透煤层促抽瓦斯技术的成功应用。

(2)超声波增透煤层现场试验结果表明,超声波增透影响半径约为10 m,平均单孔抽采纯量提高了2.8倍,超声增透对于瓦斯抽采纯量有显著提升,表现出良好的增透效果。

(3)超声增透技术的应用,每1 000 m工作面抽采综合成本节省费用103.7万元。采用超声波增透、液态CO2驱替瓦斯及联合新工艺,有效提升了瓦斯抽采效率,缩短了煤层瓦斯抽采达标时间,提高了矿井生产效率和经济效益。