XB-70飞行器折叠机翼总体性能分析

刘瑜,吕凡熹,周进

1.中国空间技术研究院钱学森空间技术实验室,北京 100094

2.中国航空研究院,北京 100012

提高飞行器的气动效率一直是航空器研究的重点之一,并且随着飞行器速域和空域的拓展,对气动性能的要求也越来越高。传统的固定翼飞行器,除了控制舵面外,总体气动外形较为固定,只有在固定的飞行状态(通常是巡航状态)下气动性能才较优。对于飞行速度和飞行高度有了极大扩展的临近空间高超声速飞行器和水平起降空天飞机等,飞机起降和爬升阶段的能量消耗占整个飞行剖面能量需求的比例显著提高,这对飞行器在低速起降和爬升阶段气动性能的提升有了较为急切的需求[1]。同时,对于部分高速飞行器,为了满足不同的任务需求(如侦察和打击等),需要飞机具备不同的巡航状态,这要求飞机外形在不同的飞行速度和飞行高度上均具有较高的气动效率。因此,改变飞机气动外形以适应不同的飞行工况,实现飞行性能全阶段优化的概念被提出,多项相关研究都表明,变体技术是提高飞行器气动效率的有效途径[2-3]。

相关研究表明[4],对军用无人机,通过改变机翼展弦比、机翼后掠角,可以大幅度增加航程30%以上,提高机动性能20%以上。对于民用飞机,通过改变机翼弯度等手段,可以大幅提高飞机升阻比,改善燃油经济性,节省燃油20%以上,同时降低噪声[5-6]。20 世纪60—70 年代,为了同时兼顾短距起降、亚声速飞行、超声速飞行等任务要求,发展了多种满足服役要求的变后掠翼飞机,如F-14、B-1B、图-160等[7]。以上变后掠翼飞机和同时期的变体飞行器均采用结构机构方式来驱动变形,付出了极大的重量(质量)、可靠性代价,只有部分变体飞行器的总体性能提升较为显著,其中在性能收益方面获得巨大优势的最著名的例子是发展于20世纪70年代,一种机翼翼尖可折叠的大型超声速战略轰炸机XB-70 Valkyrie[8]。

翼尖折叠可以用来扩展飞机的翼展,改变飞行器在高低速度情况下的诱导阻力。同时相关文献[9-10]认为,当翼尖向下折叠捕捉飞机产生的激波时,能够增加超声速飞行时的总升力,并且升力中心的变化将减少俯仰力矩的控制和修正。此外,翼尖向下折叠后增加了高速状态下的静稳定性,相应地可使垂尾设计面积显著减小。本文主要对XB-70 飞行器的折叠机翼结构进行介绍,基于简化后的XB-70整机外形,采用计算流体力学(CFD)方法进行各典型状态下的气动特性仿真分析,研究折叠机翼的总体性能收益。

1 XB-70折叠机翼

由美国北美航空公司研制的XB-70 轰炸机于1964 年9 月首飞,并在第17 次飞行中达到Ma3 和21500m 的飞行高度。原型机共两架,其中第二架也达到过飞行速度Ma3,但在某次飞行中与伴飞的F-104相撞而坠毁。由于隐身性能较差造成战场生存性的不足,整个项目被下令停止。1969 年1 月,第一架XB-70 被送进博物馆。XB-70 轰炸机采用大后掠三角翼、远距鸭翼、无平尾、双垂尾的气动布局形式,如图1所示。XB-70轰炸机总体数据见表1。

图1 XB-70女武神[8]Fig.1 XB-70 Valkyrie[8]

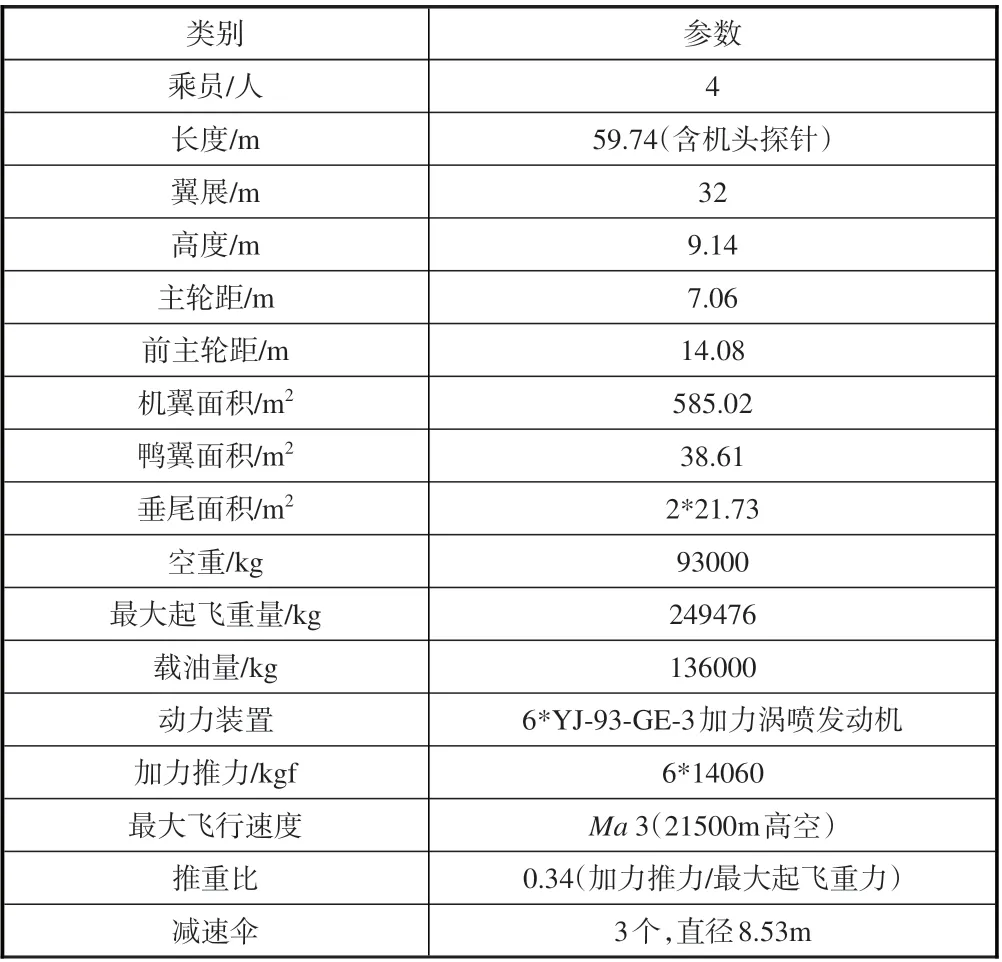

表1 XB-70总体参数Table 1 XB-70 overall parameters

XB-70最特别的设计来自翼尖可以折叠的机翼。翼尖与主翼以铰接方式连接,在飞行过程中翼尖可以摆动,实现0°、垂下25°和垂下65°三种状态。为了降低高速时的飞行阻力,机翼主翼段翼型相对厚度很小,如图2 前视图所示,翼尖与主翼连接位置的翼型相对厚度略有提高,以保证足够的结构高度用于连接和驱动设计。可折叠的翼尖尺寸参数见表2。

表2 折叠翼尖(单翼尖)几何参数Table 2 Geometric details of the folding wingtip

折叠翼尖驱动铰链和结构机构示意图如图3所示。中央驱动轴作为旋转轴线为布置的6个驱动铰链提供输入,每一个驱动铰链都连接到机翼的结构上。两个Vickers液压驱动器位于机身内部,用来给连接到每个翼尖的液压驱动系统加压。两套驱动器只有一个泵用于主液压网络,第二个作为发生液压故障情况下的备份,达到增加系统冗余度的目的。整个翼尖驱动电机和驱动铰链安装在一个黑色的镁钍整流罩中,从图2 顶视图可以看到,该整流罩从机翼前缘到机翼副翼根部覆盖了整个铰链旋转轴线。

图2 XB-70三视图[11]Fig.2 XB-70 three views[11]

XB-70 上使用的铰链与图4 所示的寇蒂斯莱特(Curtiss-Wright)驱动铰链类似,由两级行星齿轮系统构成,据报道,减速比可高达32000∶1,但如何通过小齿轮直径、齿轮数量以及固定和移动齿轮的布置来实现,目前尚无公开资料。从图3(c)机体装配过程中拍摄的照片中,通过操作人员和变速机构的对比情况,估计翼梢驱动铰链相当于边长为30cm 的立方体。材料主要采用H-11 钢,室温密度为7.80g/cm3,假设减速箱密度比为30%~50%,那么重量估计为100~180kg。每一个翼尖有6 个减速装置,因此,翼尖的变速箱总重量估计在840kg[9]。这种驱动铰链给飞机带来了巨大的尺寸和重量成本。但与此同时,由于机翼折叠带来的横航向稳定性的增加可使垂直尾翼的面积相应减少,因此重量成本需要统筹考虑。

图3 XB-70可折叠翼尖驱动铰链和结构细节[11]Fig.3 XB-70 folding wingtip hinge motors and actuators details[11]

图4 Curtiss-Wright动力铰链(与XB-70上使用的类似)[11]Fig.4 Curtiss-Wright power hinge(similar to those used on the XB-70)[11]

2 建模仿真

本文依据公开的尺寸数据和XB-70 飞行器外形特点[12],采用CATIA 软件对其外形进行创建。由于无法获得飞行器内流道形状特点,同时为了便于仿真分析,对XB-70的发动机流道通路进行了封闭并对整机外形进行了简化,如图5所示。

图5 XB-70飞行器CATIA模型(机翼下折65°)Fig.5 CATIA model for XB-70(65°downward angle)

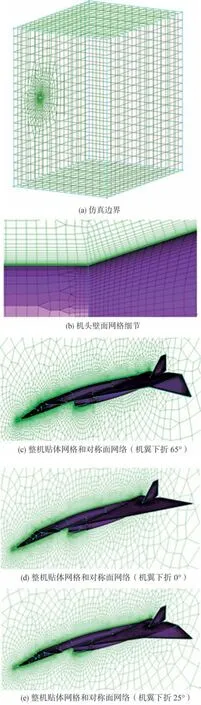

针对机翼折叠在0°、25°和65°三种状态下的全机进行网格划分。考虑到本文分析不涉及侧滑情况,为了降低CFD仿真计算量,采用半模进行网格划分与仿真计算。以飞机整机长度为单位长度,仿真区域向上、下各拓展25倍为上、下边界,向前拓展15 倍为前边界,向后拓展30 倍为后边界,向侧边拓展32.5倍为侧边界,仿真区域整体如图6(a)所示。除对称面采用对称边界条件之外,其余边界均采用与需要模拟状态一致的压力远场边界条件,飞行器表面设置为无滑移的绝热壁面条件。仿真工况见表3。

表3 工况汇总表Table 3 Conditions for simulation

为了提升气动仿真分析精度,对近壁面网格进行加密处理,如图6(b)所示,贴体网格y+值控制在30左右。从壁面网格向外侧的增长比例控制在1.2 左右,整机采用非结构网格,三种构型的贴体网格和对称面网格如图6(c)~图6(e)所示。三种构型的网格总数均达到1200万个。本仿真在时间项上采用基于牛顿法的全隐式格式。在空间离散方面,变量重构使用Piecewise linear 方法,对流项使用Roe-FDS的差分格式以及Venkatakrishnan限制器,湍流模型采用SST模型。

图6 CFD网格示意图Fig.6 Mesh for CFD

3 结果分析

本文典型工况下的整机压力分布如图7~图9 所示,针对马赫数Ma为0.4、1.4和3的情况,显示了机翼在不同折叠角状态下的流动特点。

图7 Ma=0.4工况压力分布Fig.7 Pressure distribution for conditions Ma=0.4

图8 Ma=1.4工况压力分布Fig.8 Pressure distribution for conditions Ma=1.4

图9 Ma=3工况压力分布Fig.9 Pressure distribution for conditions Ma=3

Ma=0.4时,分析了机翼折叠角为0°和25°的情况,压力分布图显示,高压区集中在进气道附近,这是由于内流道被封闭,气流在此形成堵塞造成了局部高压。在折叠机翼区域附近,压力分布并无较大差异,因此升力情况较为相近。

Ma=1.4时,分析了机翼折叠角为0°、25°和65°的情况,压力分布图显示,随着速度的增大,在进气道附近的高压区显著增强。除此之外,在折叠机翼区域附近压力分布随着机翼的向下折叠出现显著的压力升高现象,并在折叠铰链位置的前缘出现明显高压区。折叠翼面出现高压区可认为是机翼向下折叠捕捉到了激波升力,而在65°折叠位置时铰链位置的前缘高压区的增强认为是附近前缘激波相互干扰形成的。

Ma=3时,分析了机翼折叠角为0°和65°的情况,从压力分布图可看出,进气道附近的高压区进一步增强。在折叠机翼区域附近压力分布随着机翼向下折叠到65°出现较大区域的压力升高,认为原因是机翼向下折叠捕捉到的激波带来的附加升力可在一定程度上抵消翼面变小带来的升力损失。

从以上压力云图可以看出,由于内流道未被考虑,造成本仿真计算得到的升阻力情况尤其是整机阻力水平与实际情况有较大出入。通过参考文献[13]中关于可折叠的翼梢部分铰链力矩试验数据,对典型工况下机翼折叠部分的铰链力矩进行仿真分析结果的精度评估。典型工况选取了工况1 和工况11,即低速Ma=0.4、折叠角度为0°和高速Ma=3、折叠角度为65°的两种状态,铰链力矩的仿真和试验数据对比见表4。

表4 铰链力矩数据对比Table 4 Comparison between hinge moment

仿真分析的误差在25%以内,初步分析误差主要来自飞机内流道的封闭,以及飞机外形与实际的差别。考虑到本文对于折叠机翼的分析主要侧重于定性研究,在折叠机翼附近的气动分布与实际情况具有一定可比对性,并且机翼折叠角度变化带来的升阻力变化的趋势具有较大参考性。图10 显示了在不同Ma数下,不同折叠工况的升阻力特性变化曲线。需要说明的是,由于机翼折叠后造成参考面积的变化,升阻力系数的变化情况与升阻力变化并不一致,此处参考面积采用机翼面积(见表1)。

图10 整机升阻力仿真结果Fig.10 Aerodynamic force and coefficient

在Ma=0.4情况下,机翼折叠角度从0°变化到25°,升力和阻力变化不大,升阻力系数略有升高。考虑到低速状态下整体升力水平较低,并且起降阶段机翼处于伸展状态,因此在Ma=0.4状态下继续保持折叠角为0°更有优势。

在Ma=0.8 情况下,机翼折叠角度从0°变化到25°,升力和阻力略有降低,升阻力系数变化不大。考虑到此时升力水平较高,飞行器整体性能对升力的小幅变化并不敏感,考虑到横航向稳定性的需求,机翼折叠角度在25°时更有利于飞行器保持稳定,因此选择在Ma=0.8状态下机翼折叠至25°。

在Ma=1.4情况下,当机翼折叠角度从0°变化到25°,升阻力变化特点与Ma=0.8的情况一致,但是当机翼折叠角度变化至65°时,虽然升力系数变化不大,但整机升力损失较大,同时整机阻力系数增幅较大。考虑到此时升力水平较高,统筹横航向稳定性需求,机翼折叠角保持25°是可行的。

在Ma=2.1情况下,当机翼折叠角度从0°变化到65°,升力降低较多,但升力系数略有提升;阻力略有降低,但是阻力系数增幅较大。考虑到此时升力水平较高,而高速状态下的横航向稳定性需求较大,因此选择在Ma=2.1状态下机翼折叠至65°。

在Ma=3 情况下,当机翼折叠角度从0°变化到65°,升阻力与升阻力系数变化特点与Ma=2.1 时一致。虽然此时位于高空,升力水平较低,但飞行器对横航向稳定性的需求更加强烈,因此选择在Ma=3状态下机翼折叠至65°。

随着速度的增加,飞行器机翼在进行折叠运动的同时,由于升阻力特性发生了变化,整机的气动中心也随之发生变化。图11 显示了在不同速度以及不同机翼折叠角度时整机压心位置。从图11中可以看到,压心在不同折叠角度下的变化范围是很大的,尤其是在高速状态下,压心变化较为剧烈[14]。若飞机机翼不进行折叠,在进行跨速域飞行时,用于适应压心变化所做的舵面调整将较为复杂,从而降低了整机性能。在对机翼使用相应的变形策略后,如图11中虚线所示,飞机压心的变化范围被大大缩小了,从而降低了适应性调整的压力。

图11 XB-70压心位置变化Fig.11 XB-70 center of pressure position change

4 结束语

本文介绍了XB-70 Valkyrie 折叠翼尖的具体结构形式,并通过仿真分析手段研究了折叠翼尖带来的总体性能优势。通过对超声速状态下的三种不同折叠角度进行整机CFD分析,压力分布显示XB-70折叠翼尖下方有较强的高压区,产生了较为明显的乘波效应,使得整机在展弦比变小的情况下维持了较高的升力水平。与此同时,翼尖向下弯折可增强超声速时的方向稳定性,从而减少垂直尾翼的面积,进而降低或消除折叠机构带来的重量增量。此外,通过将翼尖在不同速度下进行折叠的变形策略,可极大地降低高速状态下整机压力中心的变化量,从而降低飞行器的操控压力和代价。在Ma=0.4 时机翼折叠至0°,在Ma=0.8 和Ma=1.4 时,机翼折叠至25°,在Ma=2.1 和Ma=3 时,机翼折叠至65°,可获得较好的收益。

下一步工作可对结构和控制分系统在折叠翼尖策略下的性能变化进行总体评估,考虑多学科耦合状态下的整机性能优势。将XB-70的折叠翼尖变形策略进行推广分析,探索当代跨速域变体飞行器的可行方案。