基于CFD离散型静电喷药沉积特性数值仿真研究

伍志军, 廖红, 邓家波, 莫愁, 吕小荣, 陈霖

(四川农业大学机电学院,四川 雅安 625014)

喷药质量对农业植保施药作业具有重要意义,雾滴的沉积效果直接反映了喷药质量进而影响作物植保效果[1-3]。中国农药有效利用率只有20%~30%,远低于其他国家[4-6]。常规植保作业难以根治位于作物隐蔽处的病虫害,容易造成药液浪费和环境污染[7-9]。静电喷药是通过施加高压使药液在喷出时带单极电荷,这样药液就容易吸附在标靶的正反面及植株隐蔽处,从而增加药液沉积率,提升农药有效利用率[10-12]。近年来,有关学者对静电喷药沉积率进行了一系列研究。LAW[13]通过在喷嘴上添加感应电环,将静电雾化原理应用到植保喷药中,沉积效率是非静电方式的2~7倍,并降低了50%的农药喷施量。王军锋等[14]对大载荷无人机在不同荷电电压和飞行速度下的静电喷药沉积率进行了研究,结果表明其单位面积上的沉积率比常规喷药提高了1.17倍。陈盛德等[15]研究了植保无人机作业参数、雾滴粒径以及旋翼下方风场对喷药沉积率影响,结果表明无人机作业高度和作业速度对沉积率影响显著。计算机流体动力学(computational fluid dynamics,CFD)离散相模型可以计算散布在流场中的粒子运动和轨迹,是连续相和离散相相互作用的模型[16-17]。电磁流体力学(magnetohydrodynamics,MHD)可以计算流体中存在的电荷在电磁场作用下与流体相互影响的情况。TSAY等[18]基于CFD在顺风和逆风条件下对植保机械的沉积效果进行了研究,并以此为基准建立了沉积分布模型。孙国祥等[19]基于CFD离散相对雾滴沉积率进行不同风速及高度的模拟,结果显示喷雾的漂移量随高度和风速的变化而变化。王梅香等[20]基于离散相模型对不同风速和雾化角度的药液沉积率进行仿真试验并获得最佳喷施角度。上述研究大多是以常规喷药在二、三维空间场的沉积率为目标,而针对静电喷药在三维空间场的药液沉积分布特性研究较少。本文通过CFD离散相模型联合MHD对静电喷药和常规喷药分别在不同风速和喷药高度下进行仿真研究,对比分析不同工作条件下2种喷药模式的药液沉积及分布量,克服了喷药过程中药液的运动轨迹以及药液的蒸发、飘失和沉积等难以被观测的难点,以期为静电喷药研究提供重要理论依据。

1 静电喷药仿真模型建立

1.1 数值仿真理论基础

常规喷药仿真选取的是标准K-ε模型和离散相模型。离散相模型计算是采用欧拉-拉格朗日求解法,可以计算散布在流场中的粒子运动和轨迹[21]。连续的湍动能k以及湍动能耗散率ε的输运方程[22-23]如下所示。

(1)

(2)

(3)

式中:ρ表示式连续相密度;ε为湍动耗散率;湍流黏度μT=ρCμK2/ε;μ为流体的动力黏度;模型常数项σε=1.3,σk=1.0,Cε1=1.44,Cε2=1.92;K为湍流动能;生产项为Pk;Cμ为随应变率变化的常量。

离散相颗粒运动方程如下所示。

(4)

(5)

静电喷药模拟仿真的实现,主要是通过在标准K-ε模型和离散相模型中引入MHD模型。该模型能够分析振动或恒定电磁场影响下的导电流体的流动行为,带电粒子作用于其上的洛伦兹力计算如下所示。

(6)

1.2 静电喷药三维仿真模型建立

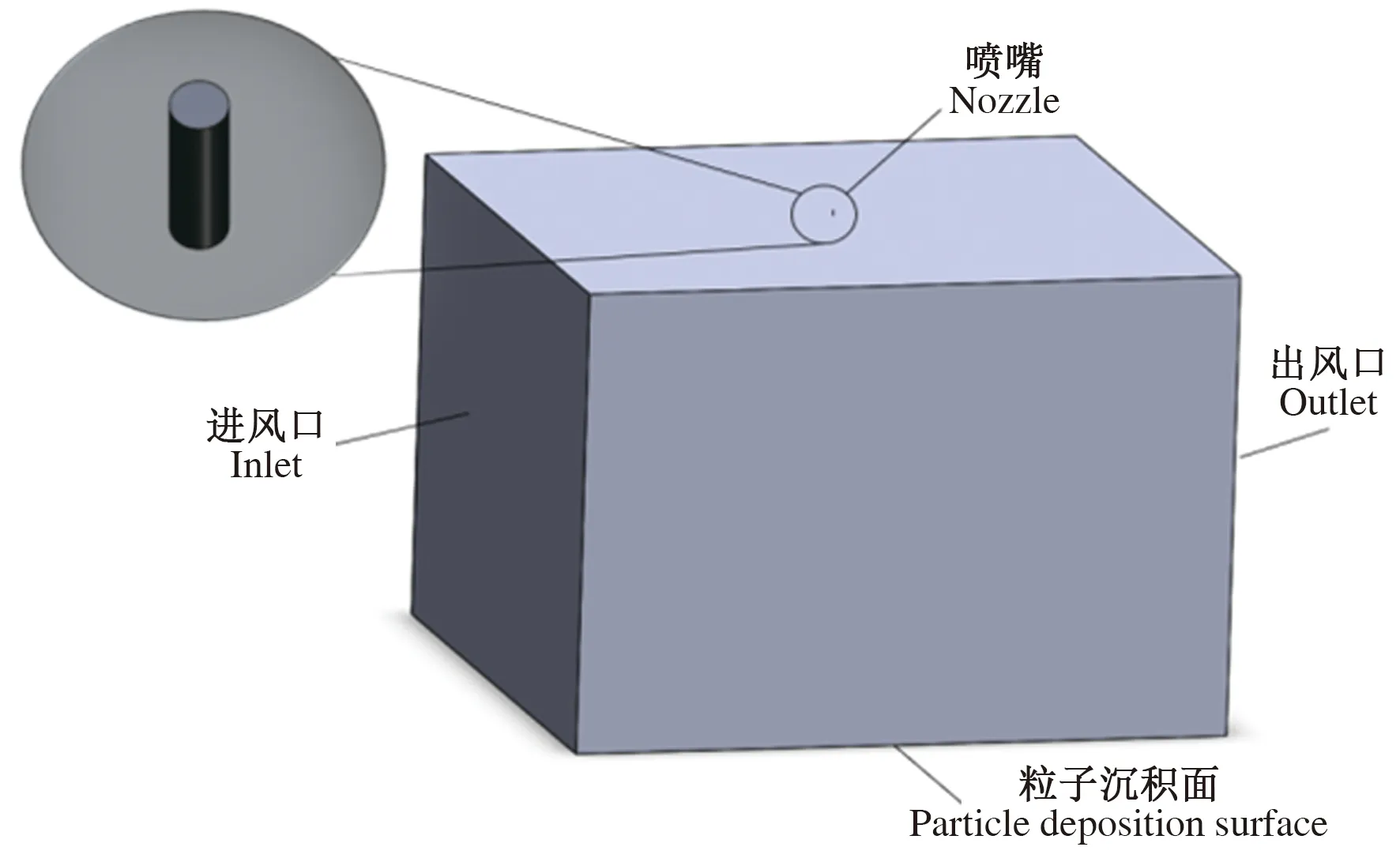

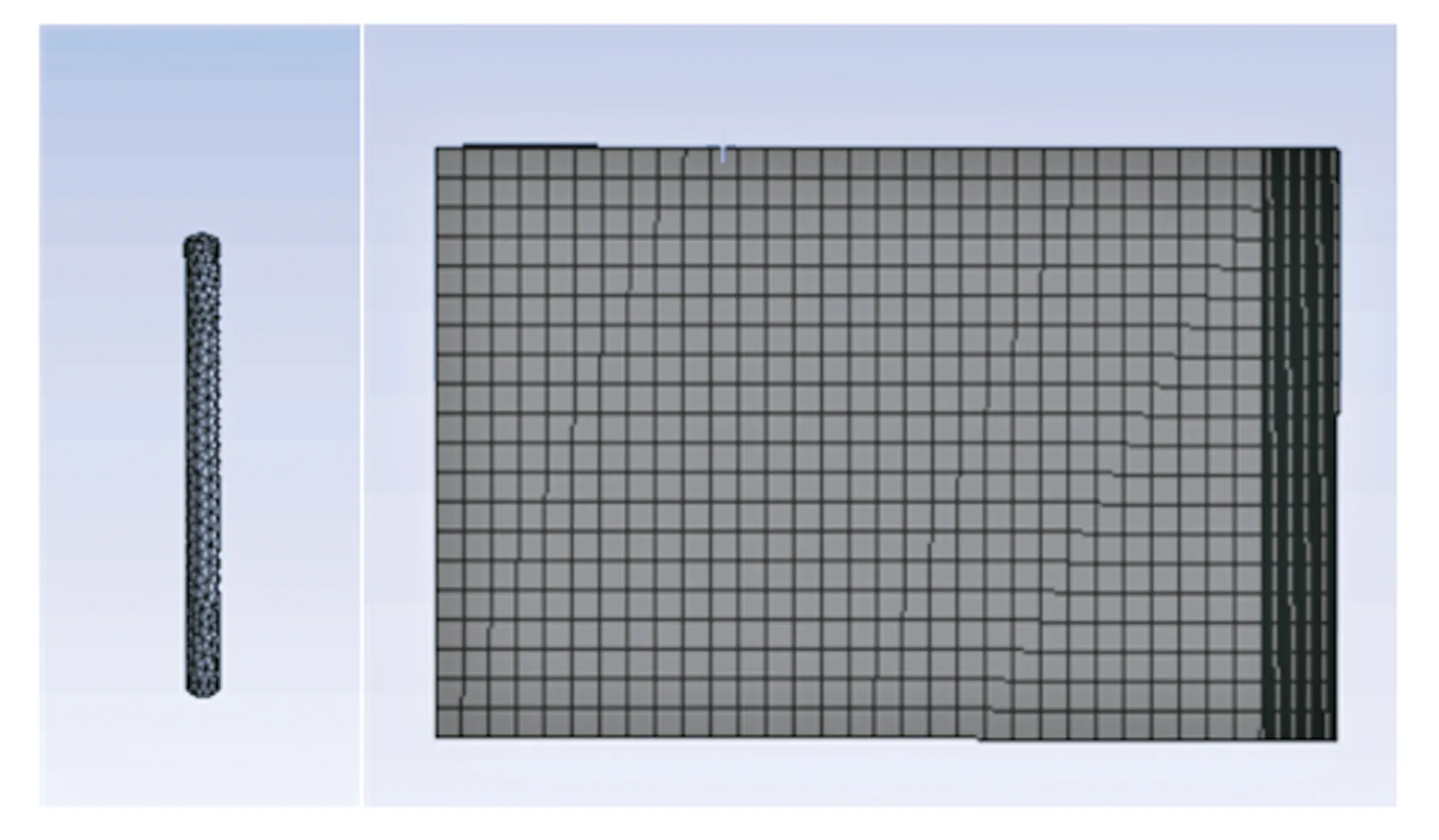

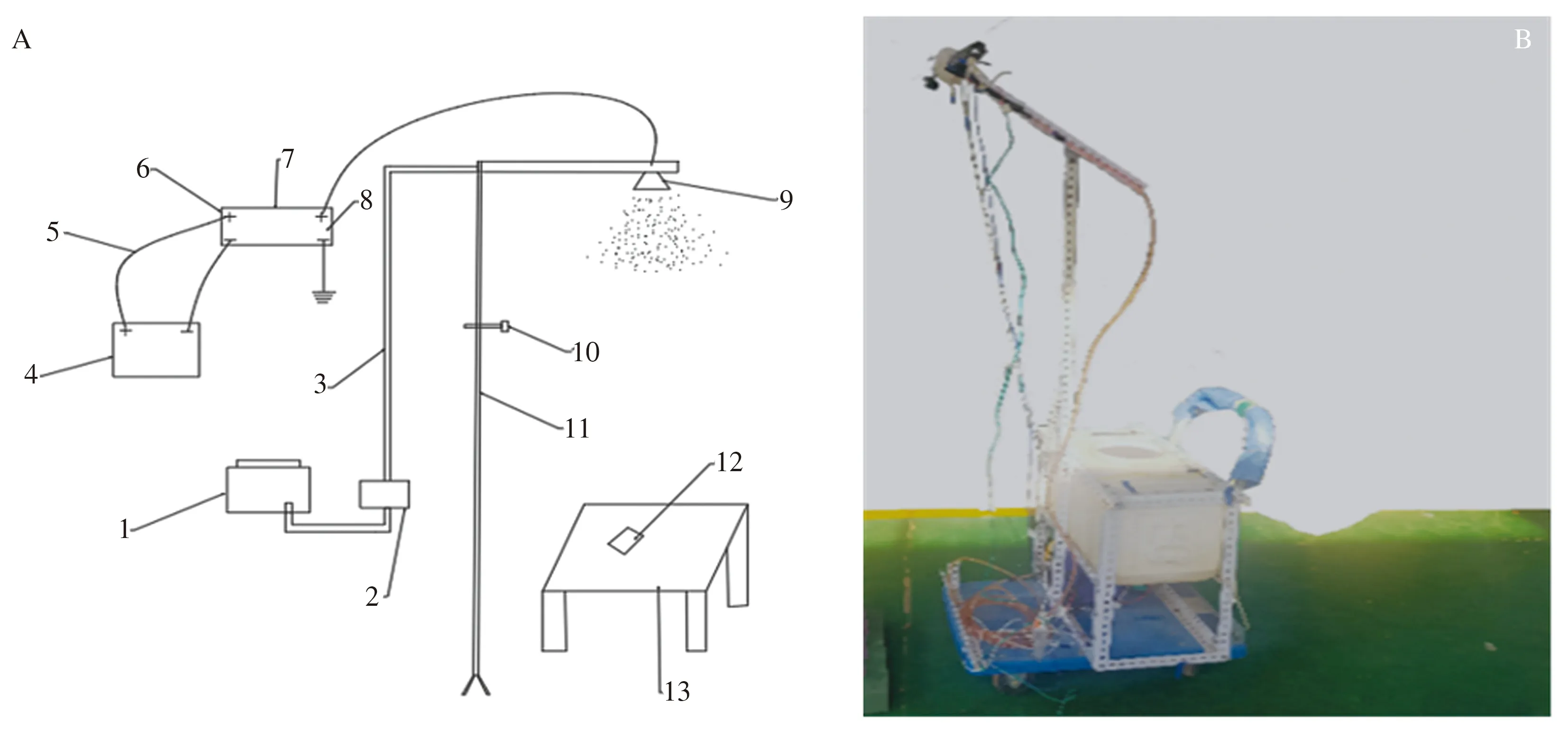

在SolidWorks软件中建立三维喷药空间场模型,如图1所示。定义喷嘴到粒子沉积面的距离为喷药高度,分别建立长度3 m、宽度2 m以及喷药高度为30、50、70、100、150、200 cm的喷药空间场;在空间场中心建立直径1 mm、长度5 mm的圆柱喷嘴;设置模型左侧面为进风口,进风速度分别为0、1、2、3 m·s-1;设置模型右侧面为出风口,模型底部为粒子沉积面,其余面为壁面,流体域介质为空气。在mesh中划分网格,单独将喷嘴处网格进行细化,其余化为标准六面体网格,设置网格尺寸80 mm,得到网格数29 147,网格划分如图2所示。

图1 喷药空间场三维模型Fig.1 Three-dimensional model of spray space field

(a)喷嘴 (b)喷药场

2 静电喷药仿真参数设置

2.1 药液粒径测试

静电喷药中由于粒子间的斥力及二次雾化现象,静电药液颗粒尺寸小于常规药液颗粒,且不同喷药高度下的沉积粒径不相同。因此,为了获得更加真实的仿真结果,采用自制药液粒径试验台分别对喷药高度为30、50、70、100、150、200 cm的静电喷药及常规喷药药液粒径进行测试,喷药压力为1.2 MPa,高压发生器电压为30 kV,每次喷药持续1 s。图3为静电喷药粒径测试装置。将水箱与隔膜泵连接,隔膜泵与静电喷头固定于可调节支撑杆上,高压发生器用于给系统提供高压,将蓄电池的正负极连接至高压静电发生器低压端的正负极,高压静电发生器的高压端负极接地,正极接入静电喷头,然后将水敏纸放在喷头下的试验桌上进行试验。常规喷药与静电喷药的试验条件一样,前者只需在试验时关闭高压发生器即可。将2种喷药类型结果导入大疆MG-1雾滴分析仪进行粒径分析,得到在不同粒径范围下的雾滴沉积个数,进而计算得到在不同高度下平均雾滴沉积粒径,计算公式如下。

(7)

2.2 边界条件设置

离散相喷射源参数:离散相材料为水,颗粒流数为500,单位设置为mm,喷嘴初始位置为(x,y,z)=(0,0,15),喷射时间为0~5 s,喷孔直径为1 mm;喷药压力1.2 MPa,喷孔锥角为60°,雾滴初始质量流量率为0.05 kg·s-1。边界条件参数设置:入口风速设置分别为0、1、2、3 m·s-1,粒子沉积面设置为吸附,出口、壁面均为逃逸;空气入口中湍流设置为Intensity and Viscosity Ratio,湍流强度为5%,湍流黏度比为5;粒子入口湍流设置为Intensity and Hydraulic Diameter,湍流强度为5%;粒径为方法2.1中不同高度对应的粒子平均直径。电场参数设置:粒子引入体积力,电荷密度为0.003 56 C·m-3,空气导电率为忽略不计,喷嘴处设置为电源,电势为30 kV,粒子沉积面设置接地。

A:1.水箱;2.隔膜泵;3.水管;4.蓄电池;5.电线;6.低压端;7.高压发生器;8.高压端;9.静电喷嘴;10.调节螺栓;11.可调节支撑杆;12.水敏纸;13.试验桌。B:实物图。

2.3 不同风速下的2种药液沉积率计算方法

采用几何坐标建模的方法分析药液颗粒在底部有效区域的沉积率。以喷嘴为中心,喷嘴距底面的高度b为变量建立药液有效沉积区域Vxy,其半径R为喷嘴计算区域底部的映射点为圆心建立的圆半径,其大小与喷孔锥角α、喷药扩散角β有关,计算公式如下。

R=b×arctan(α+β)

(8)

Vxy=π[b×arctan(α+β)]2

(9)

单位面积上的沉积率及药液漂移量计算公式如下。

(10)

Pij=1-C(i,j)

(11)

式中:C(i,j)表示高度为i风速为j时在有效沉积面Vxy上的沉积率;X(i,j)为高度为i风速为j时在有效沉积面积上的粒子沉积量;Vxy为有效区域的面积;Pij表示高度为i风速为j时的药液漂移量。

药液在同一喷药高度,4种不同风速下的平均沉积率如下。

(12)

3 结果与分析

3.1 药液粒径测试结果

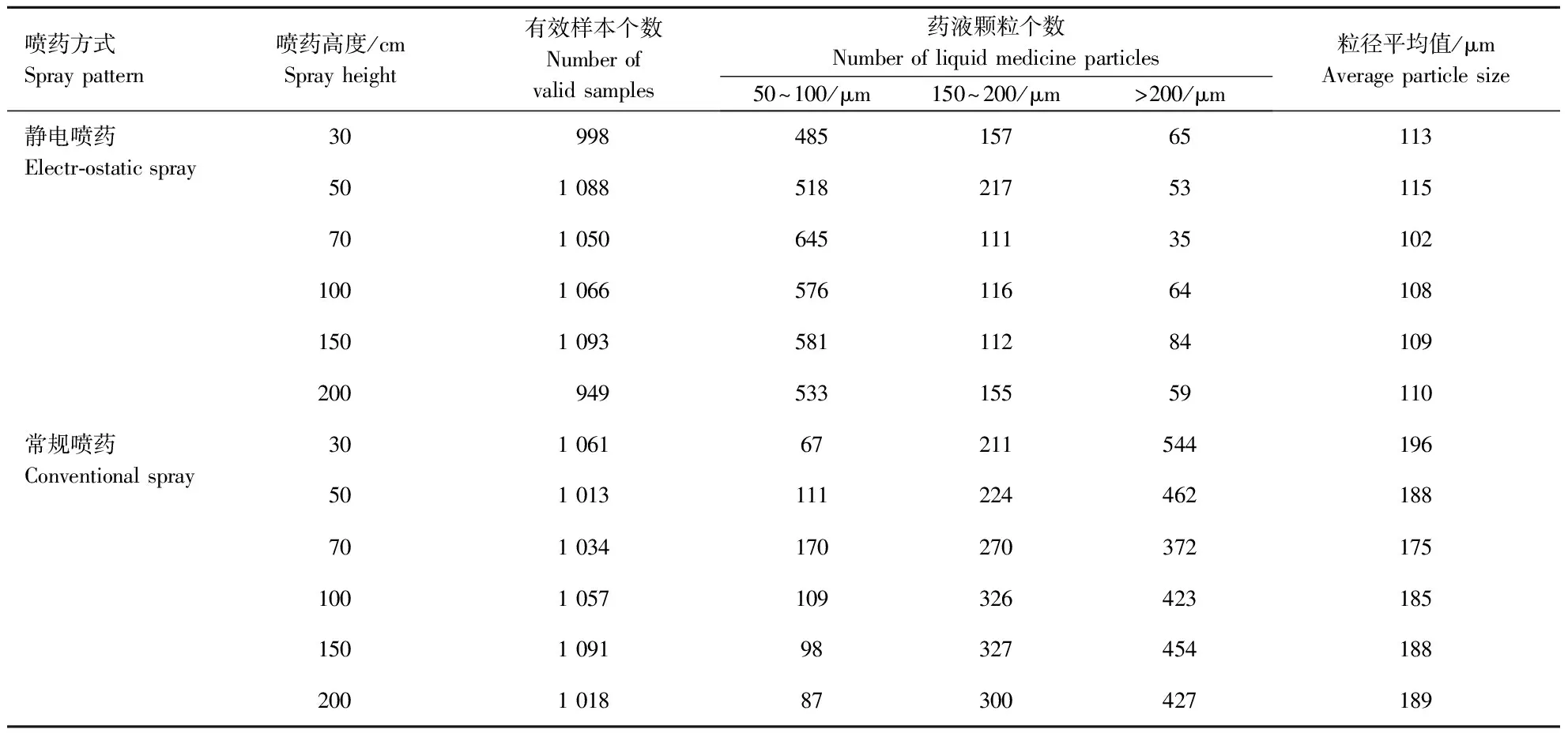

试验结果如表1所示。其中,在喷药高度30、50、70、100、150、200 cm时静电喷药雾滴均值分别为113、115、102、108、109、110 μm,而常规喷药雾滴均值分别为196、188、175、185、188、189 μm。相同喷药高度下常规喷药的药液粒径均值均大于静电喷药,在喷药高度30 cm时相差最大为83 μm,增加了73%。

3.2 不同风速下的药液沉积结果

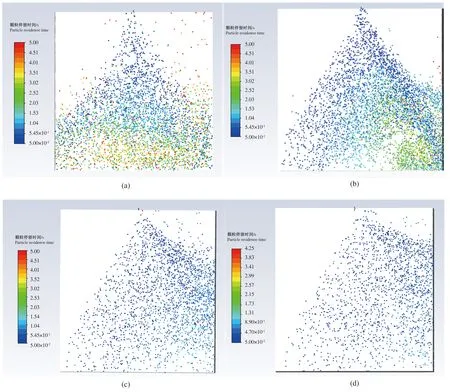

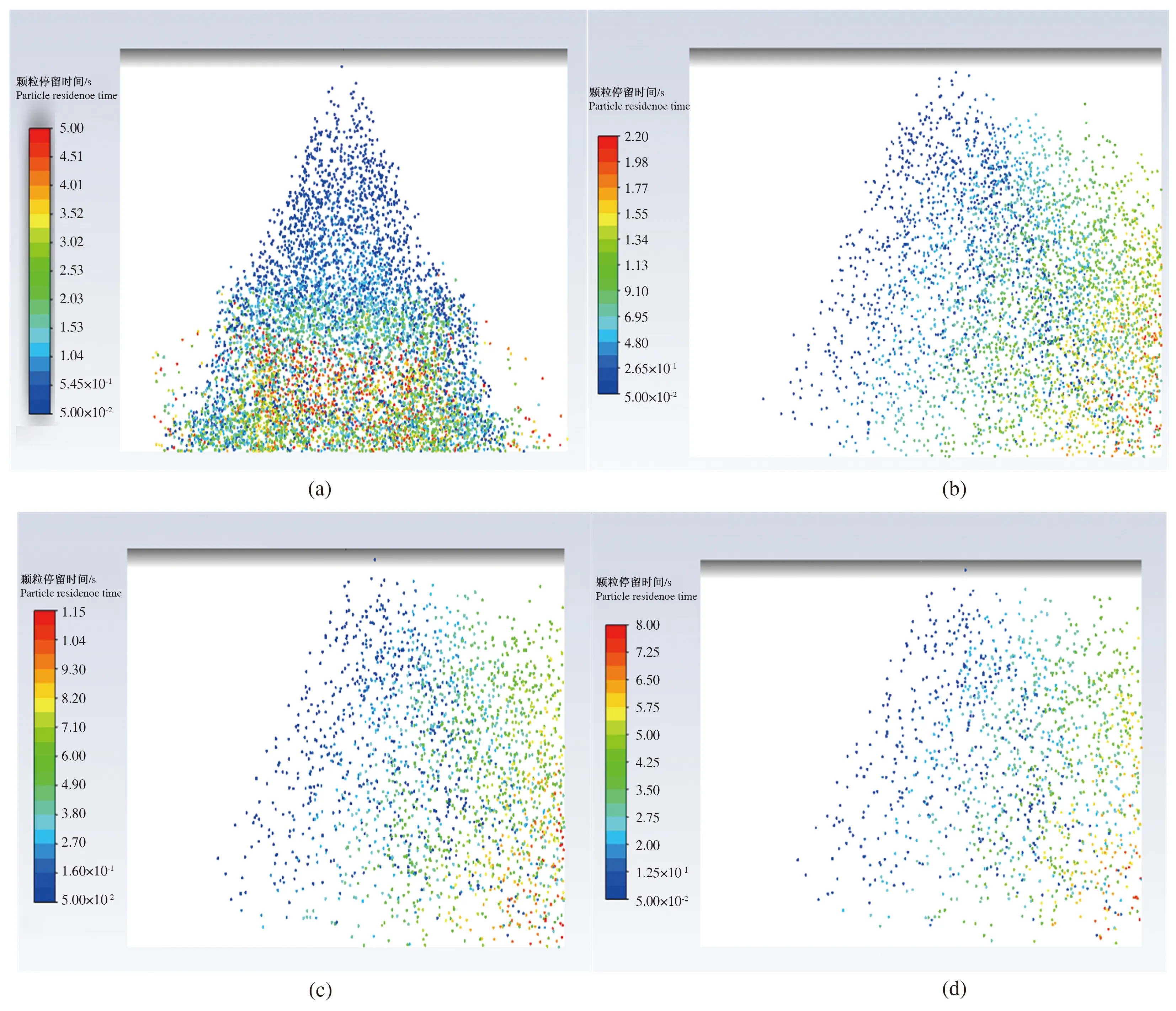

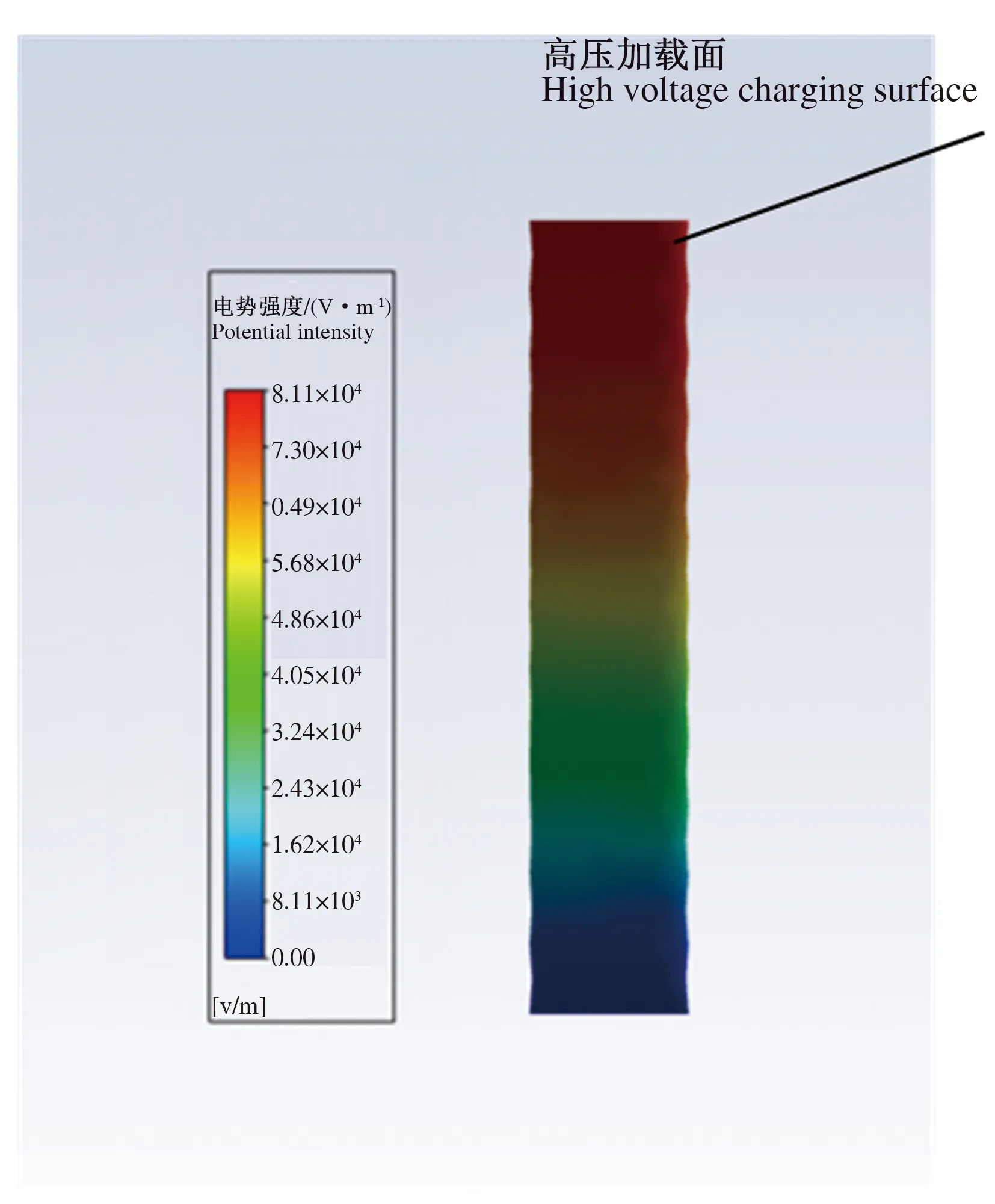

图4和图5分别为不同风速下静电喷药和常规喷药的模拟结果。随着风速的增加,药液颗粒向出口逃逸的趋势就越明显。喷嘴设置的雾化角为60°,并以6°的扩散角向外扩散。以喷嘴中心(0,0,15)mm为中心映射到底部的2点间的距离为主要沉积参考轴,随着风速从0~3 m·s-1变化,药液颗粒的主要沉积区域离主要沉积轴越远,飘失量越大。当风速在0 m·s-1的时候,所有时间段的药液沉积率均在计算区域内;当风速处于1、2、3 m·s-1时,经1.0、2.4、3.5、4.5 s药液颗粒均有向外逃逸趋势。静电喷药与常规喷药的情况相同,离喷头越近药液颗粒荷电量越大,距离喷头越远药液颗粒荷电量越小,带电药液颗粒对自然风有明显的抵抗作用。在0~3 m·s-1的情况下,静电喷药的沉积率普遍高于常规喷药,飘失量也较常规喷药少。图6为喷头的电势分布图,距离高压加载面越远,电势强度越低。

表1 药液粒径测试结果Table 1 The test result of liquid medicine particle size

a、b、c、d分别代表风速0、1、2、3 m·s-1。下同。

图5 不同风速下常规喷药模拟结果Fig.5 Results of conventional spray simulation at different wind speeds

图6 静电喷头电势分布Fig.6 Potential distribution of electrostatic nozzle

3.3 不同喷药高度下2种喷药方法沉积率对比

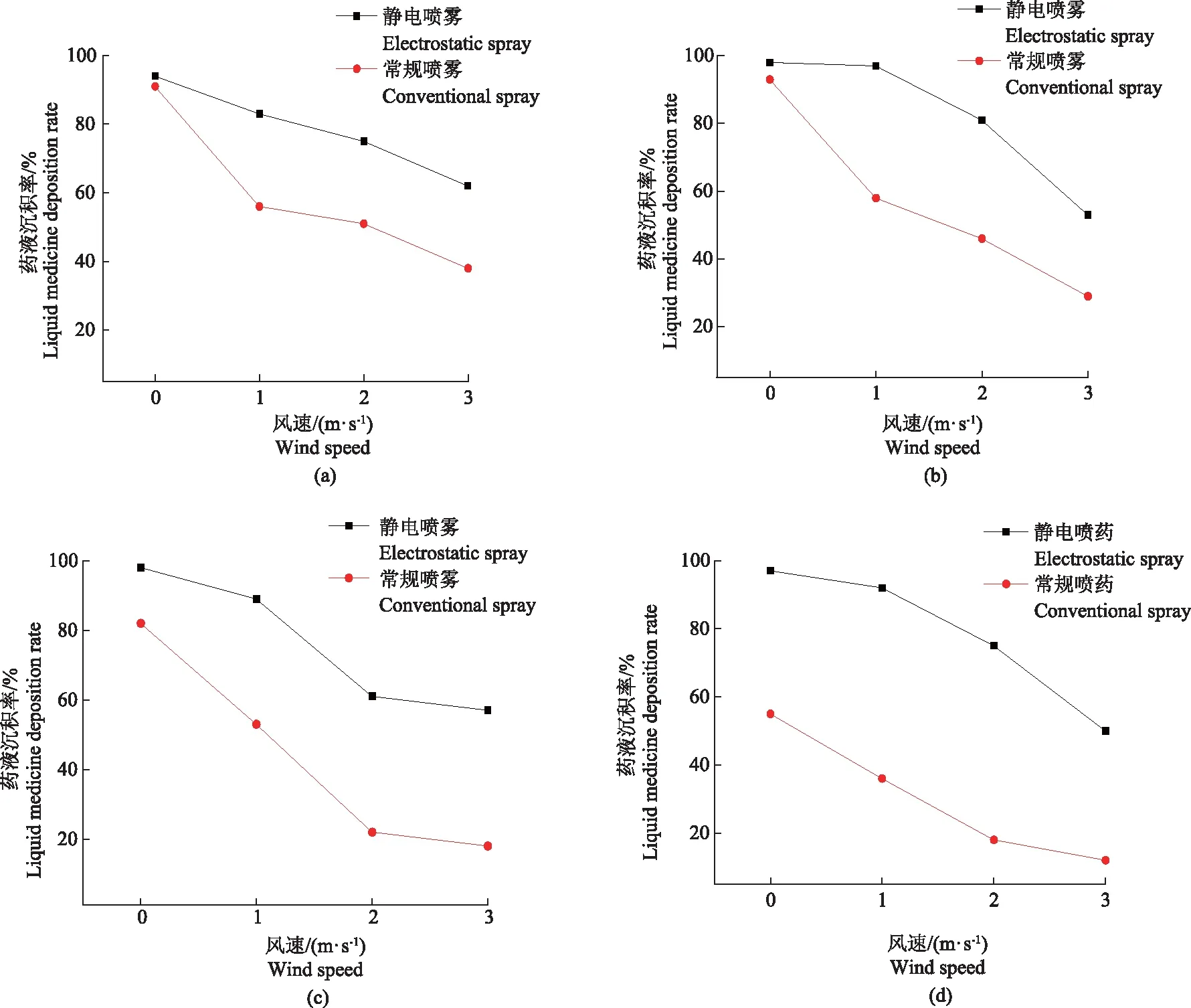

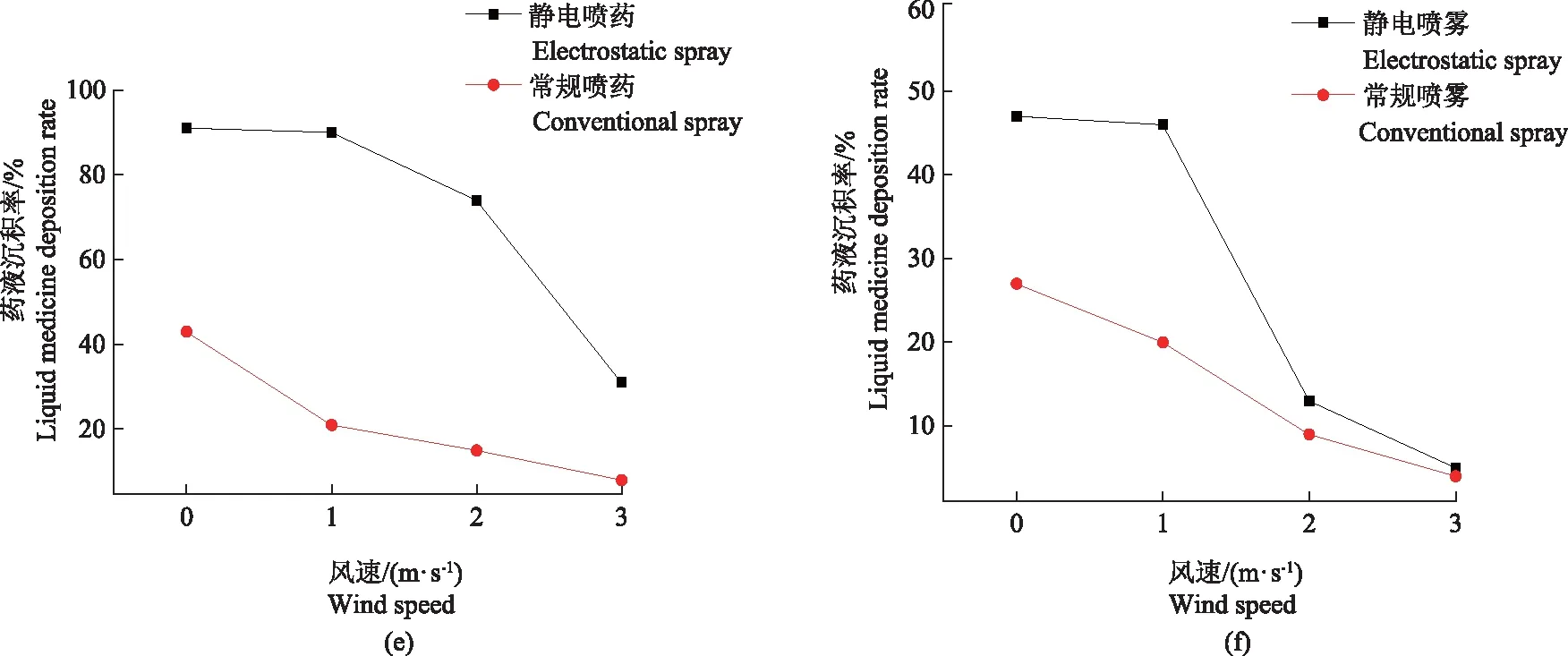

图7为静电喷药和常规喷药在不同喷药高度及风速下的沉积率对比结果。静电喷药和常规喷药在0~3 m·s-1风速范围内的沉积率均随风速的增加而减小,前者的药液沉积率普遍高于后者。在风速为1 m·s-1、喷药高度为150 cm时,静电喷药与常规喷药沉积率相差最大为67%。在风速为0 m·s-1、喷药高度小于70 cm时,静电喷药和常规喷药沉积率相差不大,静电喷雾沉积率略大于常规喷药。当喷药高度在100~200 cm时,静电喷药的沉积率明显大于常规喷药。这是因为在无风情况下喷药高度小于70 cm时,2种喷药方法产生的漂移均不大;而当喷药高度进一步增加,药液产生的漂移逐渐增大,此时由于静电喷药药液带有荷电,能与作物产生吸力产生了一定的抗漂移能力。当风速为1 m·s-1、喷药高度为30~200 cm时,静电喷雾的沉积率与风速在0 m·s-1的沉积率相差不大,而常规喷雾沉积率呈断崖式下降。这是因为随着风速的增加药液漂移量增加,常规喷药沉积率减小,而静电喷药由于其产生的静电吸附作用仍能有效抵抗漂移。当风速大于1 m·s-1、喷雾高度在30~200 cm时,静电喷药的沉积率依然大于常规喷药,但较风速为1 m·s-1时开始大幅减少,表明随着风速的增加,静电喷药的药液抗漂移能力在逐渐减弱。

a、b、c、d、e、f分别表示喷药高度30、50、70、100、150、200 cm。

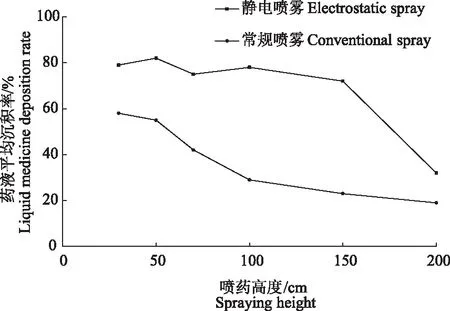

图8为不同喷药高度下静电喷药和常规喷药4个风速水平的药液平均沉积率。静电喷药和常规喷药的沉积率都是随着喷药高度的增加而减少,且静电喷药的沉积率明显优于常规喷药,在喷药高度为70~150 cm范围内,两者沉积率差异明显,当喷药高度为100 cm时沉积率差异最高可达48%;当喷药高度为200 cm时,静电喷药和常规喷药沉积率相差不大。这是因为静电喷药药液荷电性随着喷药高度的增加而减小,喷药高度大于150 cm后药液荷电性大幅衰减。

图8 不同风速下静电喷药和常规喷药的平均沉积率Fig.8 Average deposition rate of electrostatic spray and conventional spray at different speed

4 结论与讨论

为了探究静电喷药在三维空间场的沉积率,增加模拟试验的真实性,本文采用了CFD和MHD离散相模型对静电喷药和常规喷药进行了仿真分析。通过搭建的静电喷药试验装置测得静电喷药和常规喷药在不同高度下的粒径均值,然后将其代入仿真模型中,再分别对不同高度及不同风速下的静电喷药和常规喷药进行了仿真模拟试验。本研究表明,粒径测试试验中常规喷药的药液粒径均大于静电喷药,这是因为静电喷药药液颗粒在高压作用下极不稳定,在外部流场和库伦力的作用下发生分裂,从而使雾滴粒径变小。通过对6种喷药高度和4种环境风速下喷药沉积率进行比较,本研究发现静电喷药和常规喷药的沉积率最大值与最小值均发生在同一喷药高度和相同风速下。当喷药高度高于200 cm时,静电喷药与常规喷药差异较小;当喷药高度介于30~150 cm,静电喷药沉积率普遍高于常规喷药。这是因为静电喷药的静电感应效果与喷药高度有关,喷药高度越低,喷头和作物之间的距离越近,静电感应效果越强,药液颗粒带电荷越大,药液的吸附效果越好,沉积率越大。此外,在喷药高度30~200 cm时,4种风速下静电喷药的平均沉积率普遍高于常规喷药,最大差值可达48%。这是因为静电喷药具有一定的抗风性,根据静电感应原理,当药液从静电喷头喷出后,作物带有与药液相反的电荷,作物与药液之间会产生静电感应力,加速药液向作物运动的速度,随着风速的增加静电感应力越弱。

本研究对静电喷药和常规喷药的数值仿真结果与LAW[13]的研究结果一致。静电喷药的沉积率高于常规喷药,推测原因是静电喷药的药液在高压的作用下会带上电荷,提高药液的吸附力进而提高沉积率。因此,利用喷药沉积模型对不同喷药高度和不同环境风速下的静电喷药沉积情况进行预测具有可行性。同时,通过喷药沉积模型对静电喷药沉积情况进行预测,可以解决植保作业中雾滴数据难采集、环境参数不可控等难题,为田间高质量植保作业提供选择。