国内某高炉炉顶系统设计特点

洪 军,兰天阳,李平潮

(中冶京诚工程技术有限公司,北京 100176)

0 引言

唐山某钢铁公司城市钢厂搬迁工程是河北省钢铁产业结构调整和转型升级的重点示范项目,也是河北省2021年重点建设项目。该搬迁工程新建一座有效炉容1780m3高炉,高炉工程是由中冶京诚工程技术有限公司(以下简称中冶京诚)进行设计。高炉设计年产铁水能力210×104t(6000 t/d),采用了中冶京诚具有完全自主知识产权的炉顶均压煤气回收技术及合理的炉型设计、新型炉体冷却结构等高效、长寿炉体技术,以及PW公司先进的无料钟炉顶设备,并配以精料、富氧、喷煤等冶炼工艺和技术,为实现优质、高产、低耗、长寿、环保的高炉建设目标奠定了坚实基础。该高炉于2021年12月建成投产,投产后的应用实践表明,高炉各项运行指标优异,生产状况良好,达到了设计目标要求。

本文介绍了该钢铁公司新建1780m3高炉的设计概况和所应用的先进技术和工艺设备,重点对该高炉炉顶系统的设备和设计特点进行了详细的论述,并对高炉投产后炉顶系统的运行效果进行了总结。

1 项目概述

该1780m3高炉设计生产铁水能力6000t/d,燃料比510kg/t、焦比340kg/t(含焦丁20kg/t)、矿比1650kg/t、供风温度≥1220℃。高炉主要设计参数详见表1。

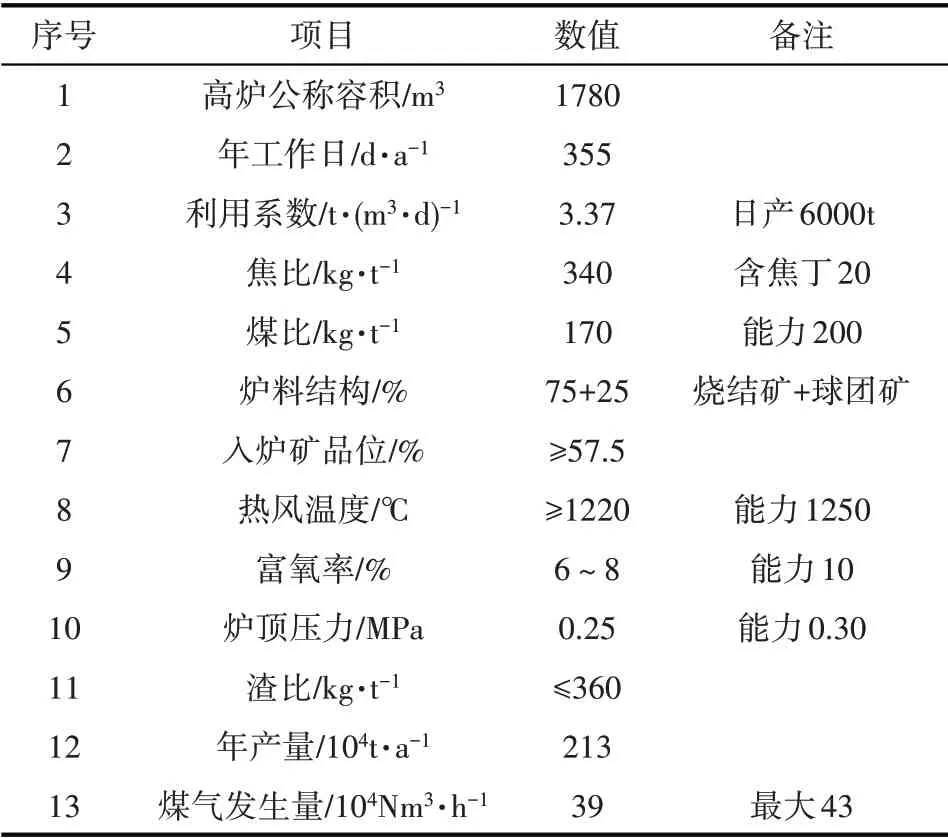

表1 高炉主要设计参数表

高炉炉顶系统设计基本参数:炉顶工作压力为0.25MPa,设备能力为0.30MPa;炉顶工作温度为150℃~250℃,最高600℃(持续时间≤30min);炉喉直径为ϕ7400mm;上料主皮带宽度为1600mm。该高炉项目炉顶采用了PW 标准型串罐无料钟炉顶,与并罐炉顶相比,串罐无料钟炉顶具有设备少、维修量小、检修方便、投资低、布料均匀等优点[1]。同时炉顶均排压系统采用了中冶京诚具有完全自主知识产权的炉顶均压煤气全回收技术。该高炉投产后,运行状况良好,各项指标均达到设计要求。

2 炉顶系统设计

炉顶设计基本参数:顶压0.25MPa;顶温≤250℃,大于280℃时喷雾降温;炉喉直径ϕ7400mm;炉料结构:烧结矿75%,球团矿25%。

2.1 串罐无料钟炉顶本体

串罐无料钟炉顶本体系统主要包含以下部分:皮带输送机头轮罩、静态受料罐、上料闸、上密封阀、称量料罐、下阀箱(含下料闸和下密封阀)、波纹管、标准型布料器(传动齿轮箱)、布料溜槽、炉顶法兰、溜槽更换装置等。布料器直接支撑在炉壳外封罩上,在炉顶框架上设计有上料闸、下部阀箱和布料器的安装检修梁。炉顶设备主要技术参数详见表2。

表2 炉顶设备主要技术参数

2.1.1 高炉装料制度

该高炉设计的基本装料制度为:C↓O↓,每批料由2 个小料批组成,包括一批焦炭和一批矿石。根据计算并结合国内外同级别高炉的操作经验,料批批重为:焦炭每批12t~16t、正常14t,矿石每批(含焦丁)60t~81t、正常71t。

2.1.2 炉顶设备作业率

该高炉设计炉顶设备作业率为69%,满足GB50427-2015《高炉炼铁工程设计规范》“按年平均利用系数和正常料批计算的上料设备作业率65%~70%”的要求。

2.1.3 炉顶布料方式

设计的炉顶布料方式有多环布料(螺旋布料)、单环布料、扇形布料和定点布料四种。多环布料和单环布料采用全自动工作制度,扇形布料和定点布料为手动控制。炉顶布料的基本方式是多环布料[2]。

2.1.4 炉顶料流控制方式

设计的炉顶料流控制方式有两种:一种是按重量控制,另一种是按时间控制。两种方式可组合使用。

2.1.5 炉顶布料溜槽倾动范围

设计的炉顶布料溜槽可在2°~53°范围内倾动。布料溜槽可以围绕高炉中心线进行旋转和倾动,两种动作可以同时进行,也可以完全独立进行。

2.2 炉顶均排压系统(含炉顶均压煤气全回收)

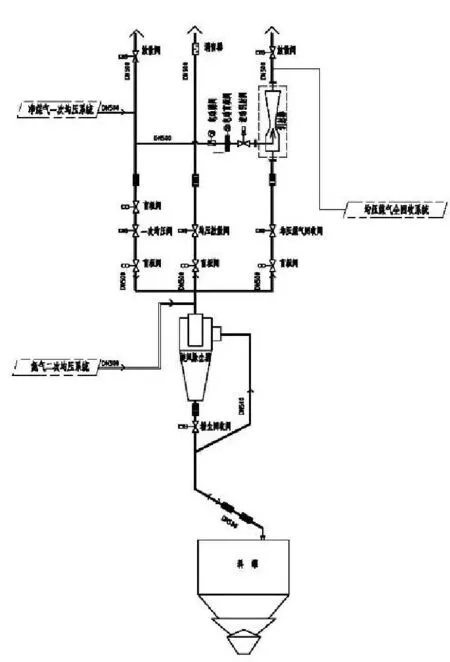

图1为炉顶均排压系统流程图。由图1可以看出,炉顶均排压系统包括:炉顶均压系统、炉顶排压系统和炉顶均压煤气全回收系统。

图1 炉顶均排压系统流程图

2.2.1 炉顶均压系统

炉顶均压系统包括一次均压和二次均压。炉顶一次均压采用净高炉煤气进行,系统由均压阀(DN500mm)及相应阀组、管路组成;炉顶二次均压采用氮气进行,系统由二次均压阀(DN300mm)及配套阀组、管路组成;氮气二次均压系统单独用1台氮气罐,有效容积30m³,设在炉顶大平台上。

2.2.2 炉顶排压系统

炉顶排压系统由均压放散阀(DN500mm)、盲板阀和相应管路组成。为减少放散煤气污染环境和磨损管道,在排压系统中设置了旋风除尘器。为减少排压时放散煤气的噪音污染,在排压管道上设有消音器。

2.2.3 炉顶均压煤气全回收系统

鉴于当前更高的环保和低碳冶炼的要求,对高炉炉顶料罐均压放散的煤气实施“全回收”势在必行。中冶京诚将原有高炉炉顶均压煤气回收专利技术进行改进和升级,成功研发了“高炉炉顶均压煤气全回收技术”[3],将煤气回收率从70%~80%提升至100%。

炉顶均压煤气全回收技术是在原有煤气部分回收系统的基础上,增加了引射器、引射阀(DN500mm)、相关阀门及管道等配套设施和控制系统。当自然回收结束时,通过引射器对料罐内剩余的少量低压煤气进行引射强制回收。引射用高压工作气体采用炉顶料罐均压使用的高压净煤气。通过引射器强制回收,使料罐内的压力在短时间内降至微正压,然后可直接打开上密封阀和上料闸进行装料,避免了煤气二次放散,从而实现炉顶均压煤气的“全回收”,煤气和粉尘零排放。均压煤气回收过程时间≤12s,对装料作业率无影响;回收煤气含尘量低至≤5mg/Nm3;消除煤气放散噪音,延长消音器设备使用寿命;回收过程对净煤气管网无影响,管网无压力波动。

另外高炉炉顶均压煤气全回收系统配套的电控系统,可以在高炉控制室内实现系统的集中控制和显示,操作简便。如果该全回收系统出现故障时,能够简便、快捷地切换至原系统进行生产,不影响高炉的正常运行。

2.3 炉顶设备配套的辅助系统

2.3.1 炉顶水冷、氮气系统

PW 标准水冷气密型传动齿轮箱,设计冷却水消耗量为20t/h,进水温度<35℃。炉顶氮封系统中配有用于传动齿轮箱、下部阀箱冷却及吹扫的氮封阀组,正常氮气用量为800Nm3/h,最大1200Nm3/h。氮气密封系统单独用1 台氮气罐,有效容积20m³,设在炉顶大平台上。传动齿轮箱冷却以水冷为主,气封为辅。

2.3.2 炉顶蒸汽系统

串罐无料钟炉顶上、下密封阀座采用蒸汽加热,避免了阀座密封圈冷凝和积灰,提高了硅胶密封圈的使用寿命。

2.3.3 炉顶液压系统

炉顶液压站通过驱动炉顶设备各阀门的液压缸来实现阀门的开启、关闭。炉顶液压系统由油箱、油泵、蓄能器、阀台和连接管路等组成。系统工作压力为18MPa~20MPa,使用N46 液压油。液压站除考虑炉顶设备阀门外,其他需要液压站提供动力的设备还有均压、均压放散、二次均压、粉尘回收阀、炉顶放散及重力除尘放散阀等。

液压站设有两台主油泵,一用一备。主油泵采用力士乐柱塞式恒压变量泵,以减少系统发热。油箱由不锈钢板焊接而成,其他元件采用国产优质元件。

2.3.4 炉顶润滑系统

炉顶采用双路集中润滑系统。一路为每45min润滑一次(传动齿轮箱、行星齿轮);另一路为每8h润滑一次(密封阀、料闸、探尺、均压/放散阀、粉尘回收阀、煤气放散阀等)。炉顶润滑站与炉顶液压站一起布置在炉顶大平台上,站内设有消防设施和火灾自动警报,确保安全。

2.3.5 炉顶框架和检修设施

无料钟炉顶设备为自立式结构,布料溜槽及传动齿轮箱直接支撑于炉顶法兰上,机械探尺支撑于炉体封罩上。炉顶采用框架式结构,用于支撑炉顶40t/10t起重机、上料主胶带机头轮、炉顶受料罐、称量料罐和阀箱、炉顶均压放散消音器等设备和粗煤气上升管。

炉顶检修设施主要包括:

(1)1台40t/10t起重机,用于检修时吊装炉顶料罐衬板、阀箱、布料溜槽及传动齿轮箱等设备部件。

(2)传动齿轮箱上方的平台梁下设有4 台起重量10t的电动葫芦,用于吊装、移动传动齿轮箱。

(3)溜槽检修孔上方设有1 台16t 溜槽更换小车,用于配合布料溜槽更换装置拆卸或安装布料溜槽。

(4)在均、排压阀平台上部设有手拉葫芦和电动葫芦,用于检修均、排压系统阀门等设备。

3 应用实践

该高炉于2021年12月建成投产,投产后生产状况良好,各项运行指标达到了国内先进水平。无料钟炉顶设备运行平稳、安全可靠,高炉平均顶压≥0.25MPa、平均顶温≥180℃、平均风温≥1220℃、平均利用系数≥3.37t/(m3·d)、燃料比≤510kg/t、煤气利用率≥48%。

炉顶均压煤气100%全回收,煤气和粉尘实现零排放,煤气回收过程时间≤12s,回收煤气含尘量≤5mg/Nm3。高炉回收煤气量约40000Nm3/d,按照年工作日350 天,每4Nm3煤气发一度电,电价按0.6元/度计算,一年创造经济效益约210 万元;炉顶料罐放散煤气含尘量按10g/Nm3计算,一年减少粉尘排放量约140t;高炉煤气中CO2含量约为21%,则一年直接减少CO2排放量约294×104Nm3,即减少碳排放量约5780t。

4 结语

此次1780m3高炉炉顶设计中采用了一系列实用、创新、可靠的技术,尤其是PW 串罐无料钟炉顶装料设备、炉顶均压煤气全回收等新技术的应用,使得该高炉投产后各项运行指标优异,达到国内先进水平。

生产实践表明:该高炉使用的PW 标准型串罐无料钟炉顶设备完全能够适应高炉生产能力,密封可靠,布料合理,取得了满意的使用效果;采用中冶京诚具有完全自主知识产权的炉顶均压煤气回收技术,可全部回收炉顶均压煤气,回收煤气含尘量≤5mg/Nm3,彻底消除了均压煤气排放的粉尘和噪声污染,实现了高炉生产的高效、低耗、节能、环保目标,创造了很好的经济效益和社会效益。